基于斯特封的往复密封摩擦磨损界面性能实验研究

张妙恬, 时剑文2, 索双富2, 孟国营

(1.中国矿业大学 (北京) 机电与信息工程学院, 北京 100083; 2.清华大学 机械系, 北京 100084)

引言

橡塑密封件的结构和性能对机械设备的运转、性能和使用寿命至关重要。密封性能差不仅会增加机器的摩擦、磨损以及功率消耗,从而缩短机器的工作寿命,还会引起因泄漏而造成环境污染和设备腐蚀。密封件的失效会直接影响整机的效率导致大量的经济损失,甚至会带来严重的安全事故。

针对密封圈磨损问题, 研究者们经过半个多世纪的研究历程,取得了一系列的研究成果,如建立密封圈弹流润滑模型评价密封圈性能[1-3]、研究密封圈失效机理[4-5]、以及改变密封圈结构和材料等方法提高密封圈寿命和可靠性等[6-7]。然而目前的实验研究大多聚集于油压、往复速度、温度及密封圈结构尺寸的变化对密封圈的磨损影响[6-7],很少考虑密封圈加工工艺、活塞杆镀膜材料对密封圈磨损的影响。

本研究搭建往复密封实验台,取添加碳纤维PTFE的密封圈和镀Cr膜活塞杆、镀DLC膜活塞杆分别进行往复密封台架实验,实验后获取使用过得密封圈作为实验样本。通过三维白光干涉表面形貌仪、场发射环境扫描电子显微镜和冷场发射高分辨扫描电子显微镜分别对实验样本的密封唇进行表面形貌、表面磨损和磨损表面元素进行测定。通过实验测定,得出镀膜材料脱落形成磨粒导致密封圈表面磨损,并对密封圈的加工工艺和活塞杆镀膜材料的选择提出了优化建议。

1 往复密封台架实验获取实验样本

1.1 往复密封实验台的设计与搭建

往复密封实验台结构如图1所示,主要由液压缸、活塞杆、被测密封圈和拉压传感器等组成。实验过程中,活塞杆固定不动,液压缸由驱动油缸供油在固定轨道上做往复运动,液压缸由供油站供油使其缸内达到实验用油压,通过拉压传感器进行压力值数据采集。

图1 往复密封实验台结构示意图

图2为往复密封实验台液压缸实物图,其中由右侧驱动油缸驱动液压缸进行往复运动;图3为往复密封实验台供油站和驱动站实物图。

图2 往复密封试验台液压缸实物图

1.2 实验使用密封圈及其材料

采用由广州机械科学研究院有限公司密封研究所采购的重载轴用阶梯圈GMSS进行往复密封实验。采购的密封圈均为斯特封,其结构及安装尺寸如图4、图5和表1所示。其中D型圈材料均为丁腈橡胶,耐磨环材料填充碳纤维的PTFE(添加比例约为15%)。

图3 往复密封实验台驱动站及供油站实物图

图4 斯特封结构示意图

图5 斯特封安装方式及尺寸

表1 重载轴用阶梯圈GMSS安装尺寸表

实验所用2根活塞杆基体材料为不锈钢,分别进行不同镀膜,一根活塞杆在钢表面进行镀铬膜处理,另一根活塞杆在刚表面进行镀DLC(类金刚石)膜处理。

1.3 实验操作及实验样本获取

实验所用润滑油为15号航空油,实验温度为20 ℃,实验设置油液压力为35 MPa,设置往复速度为500 mm/s,设置每次实验往复次数为300次。选用2组密封圈进行实验,根据实验活塞杆镀膜材料不同,每组密封圈分别进行2次实验:第1次实验使用2个全新斯特与镀Cr膜活塞杆进行实验;第2次使用2个全新斯特封与镀DLC膜活塞杆进行实验。

往复密封台架实验完毕后,拆卸实验台,取出使用过的斯特封作为后续实验的实验样本,分别切割长度约为5 mm的密封圈内圈备用,实验样本如图6所示,样本名称如表2所示。

2 密封唇表面形貌测定

利用清华大学摩擦学国家重点实验室的Nexview三维白光干涉表面形貌仪(如图7所示)对密封圈内侧唇部进行表面形貌测定。

图7 三维白光干涉表面形貌仪实物图

如图8所示,将试验样本固定在实验台上,选择合适的镜头,调节放大倍数为50倍,调整样本位置,选取密封圈内侧密封唇与轴接触区域(宽度800 μm左右)进行测定。测定结果如图10~图13所示,其中左图为测量表面形貌三维图,右图为俯视放大图。

图8 测试实验操作台

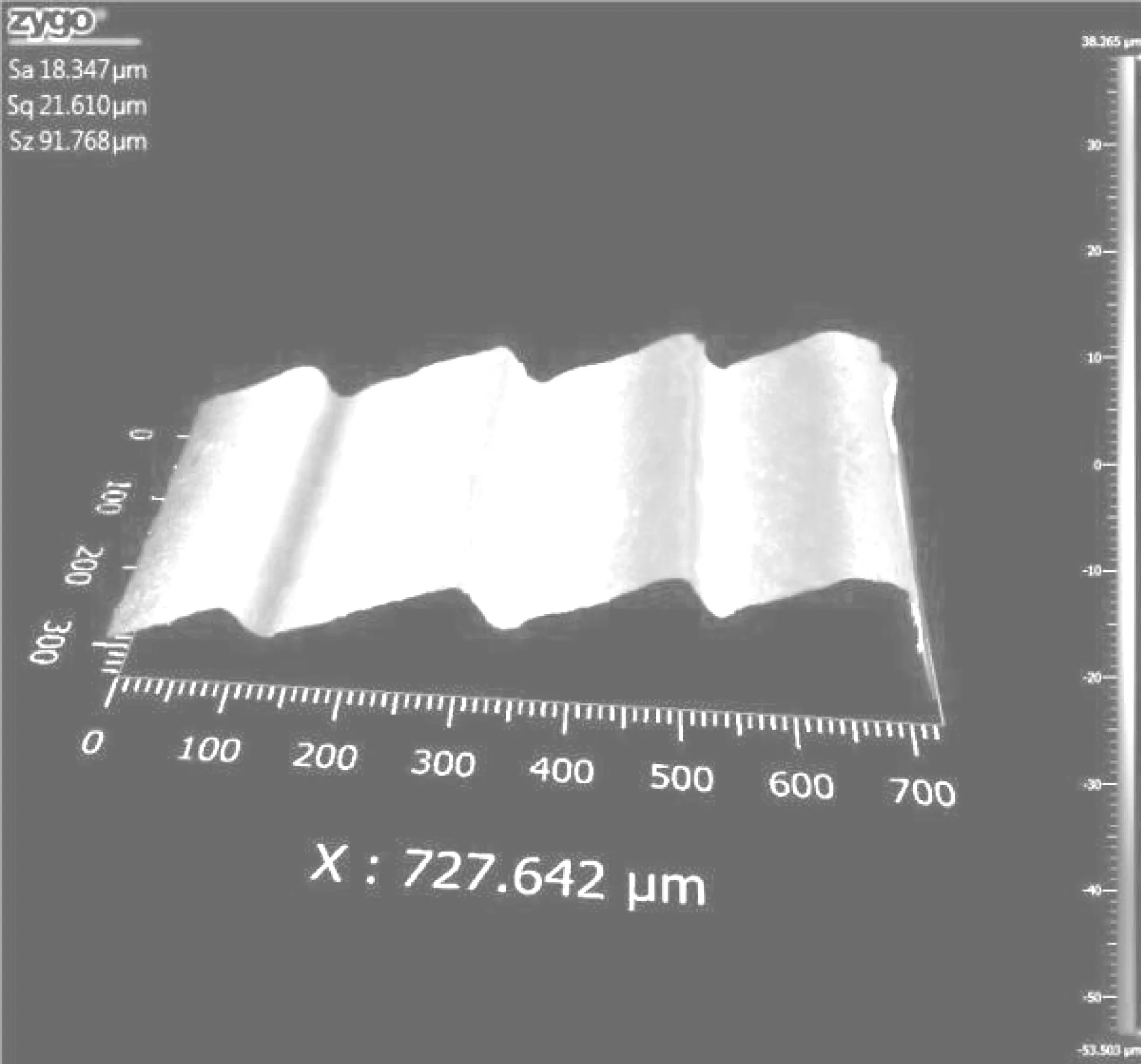

图9为全新未使用添加碳纤维PTFE的密封圈内圈唇部测量结果,图中可以清晰的看到密封圈加工的车削痕迹,排列整齐。其表面粗糙度Sa=18.347 μm(算术平均高度),Sq=21.610 μm(根均方高度),Sz=91.968 μm(最大高度)。

图9 样本3密封圈唇部

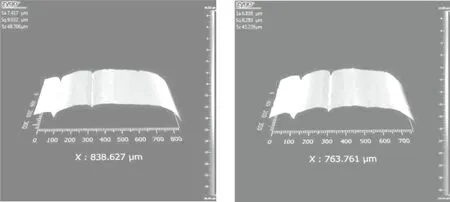

图10 样本1-1密封圈唇部 图11 样本1-2密封圈唇部

图12 样本2-1密封圈唇部 图13 样本2-2密封圈唇部

图10~图13分别为与镀Cr轴、镀DLC轴接触的添加碳纤维PTFE的密封圈内圈唇部测量结果,由图可以看出,密封圈加工的车削痕受到挤压,车削痕迹轮廓模糊。与镀Cr轴接触的密封圈唇部表面粗糙度样本1-1为Sa=8.367 μm,Sq=10.239 μm,Sz=66.107 μm,样本2-1为Sa=7.417 μm,Sq=9.032 μm,Sz=48.706 μm;与镀DLC轴接触的密封圈唇部表面粗糙度样本1-2为Sa=7.315 μm,Sq=9.390 μm,Sz=59.623 μm,样本2-2为Sa=6.838 μm,Sq=8.283 μm,Sz=45.228 μm。由三维图可以看出,密封圈与轴接触挤压后,虽有回弹,但回弹不到原始位置。其中与镀DLC轴接触的密封圈较镀Cr轴接触的密封圈唇部受挤压更明显,回弹更小。

3 密封唇表面磨损测定

利用清华大学摩擦学国家重点实验室的场发射环境扫描电子显微镜(如图14所示)对密封圈内侧唇部进行表面磨损测量。

图14 场发射环境扫描电子显微镜实物图

将实验样本放入实验仪器,将镜头对准密封圈内侧唇部与轴接触区域,调整镜头位置,选取可视范围,选择放大倍数分别为200, 500, 1000倍进行实验测定。实验测定结果如下。

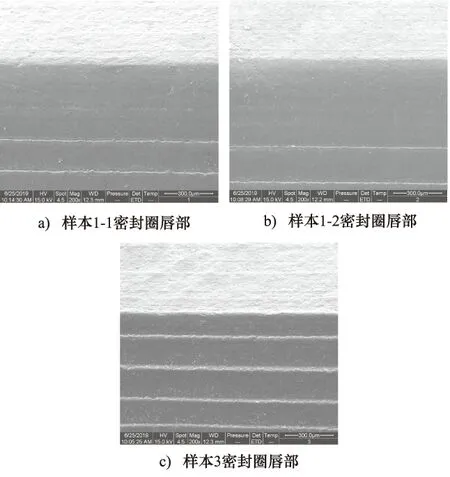

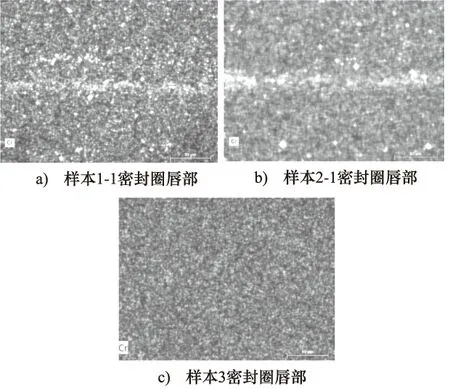

如图15所示,为放大200倍的电镜实验测量结果。由图可知,全新未使用的密封圈车削痕迹排列整齐,经过往复实验台架实验使用过的2个密封圈实验样本,与轴接触后密封唇受挤压后车削痕迹不明显。

图15 放大200倍实验结果

图16和图17所示分别为放大500倍和放大1000倍的电镜实验测量结果。由图可知,经过往复实验台架实验使用过的2个密封圈实验样本,与轴接触后密封唇受到磨损,其中与镀Cr轴接触的密封圈唇部磨痕较浅,与镀DLC轴接触的密封圈唇部磨痕较深。磨痕方向一致,成流线型,说明密封圈与活塞杆运动之间有磨粒产生,磨粒导致密封圈唇部表面收到磨损、形成磨痕。由于密封圈PTFE材料较活塞杆镀膜材料软,因此磨粒为活塞杆镀膜材料脱落。

图16 放大500倍实验结果

图17 放大1000倍实验结果

4 密封唇磨损表面元素测定

将5个样本表面镀一层Pt薄膜,利用清华大学摩擦学国家重点实验室的冷场发射高分辨扫描电子显微镜(如图18所示)对密封圈内侧磨损唇部进行表面元素测量。

图18 冷场发射高分辨扫描电子显微镜实物图

将实验样本放入实验仪器,将镜头对准密封圈内侧唇部与轴接触区域,调整镜头位置,选取可视范围,选择放大倍数500倍进行实验。由于2个使用过得密封圈分别与镀Cr轴和镀DLC(类金刚石)轴摩擦接触,其对偶材料分别为Cr、C,镀膜轴基体成分为不锈钢,因此,测定元素为Cr、C和Fe。实验结果如下。

图19所示为与镀Cr轴接触密封圈和全新未使用密封圈唇部的3个样本进行Cr元素测量结果,图中黄色明亮点为Cr元素存在处,Cr元素主要存在于密封唇两车削痕之间。由图19a~图19c对比可以看出,与镀Cr轴接触的密封圈唇部有明显的Cr元素残留,其中车削凹痕处Cr元素残留较多,说明镀Cr轴表面材料有磨损,发生了材料转移。

图19 测量Cr元素实验结果

图20所示为对于镀DLC轴接触的密封圈和全新未使用的密封圈2个样本进行C元素测量结果,图中绿色明亮点为C元素存在处。由图20a、图20b对比可以看出,与镀DLC轴接触的密封圈唇部C元素含量增加,但比图19a与镀Cr轴接触的密封圈Cr元素增加量少。有图19和图20可知,两根镀膜轴的镀膜材料均发生了材料转移,且镀Cr膜材料转移量大、磨损大。

图20 测量C元素实验结果

图21所示为同时对5个样本进行Fe元素测量结果,图中橙色明亮点为Fe元素存在处,Fe元素主要存在于密封唇两车削痕之间。由图21a~图21e对比可以看出,与镀Cr轴接触和与镀DLC轴接触的密封圈唇部均有Fe元素残留,车削凹痕处Fe元素残留较多,说明镀Cr轴、镀DLC表面镀膜材料均有磨损,不锈钢轴中的Fe元素发生了转移。

图21 测量Fe元素实验结果

由本实验可知,虽然密封圈PTFE材料比2种镀膜材料软,但接触运动后均与对偶材料发生了元素转移,其中与镀Cr轴接触的密封圈Fe元素量大于与镀DLC轴接触的密封圈,说明镀Cr膜磨损较大。

5 密封圈及活塞杆加工建议

根据密封唇磨损表面元素测定实验可知道,密封圈的对偶材料元素转移集中在密封圈唇部车削痕间。因此密封圈唇部车削痕高度差对活塞杆摩擦磨损影响较大,可通过增大车削机器精度的方法,减小两车削痕间高度差。

根于密封唇表面磨损和磨损表面元素测定实验可知,DLC镀膜材料较Cr镀膜材料好,但是由于镀膜材料脱落产生磨粒,导致密封圈唇部磨损形成磨痕。因此,对活塞杆进行镀膜材料进行加固,如在镀DLC膜前先镀一层铬薄膜,然后再镀DLC膜,从而防止镀膜材料脱落破坏密封圈。

6 结论

本研究通过密封唇表面形貌、表面磨损、表面元素测定实验,得到以下结论:

(1) DLC(类金刚石)材料较硬,在白光干涉实验中,与镀DLC轴接触的密封圈唇部磨痕明显,磨损量大;在冷场发射电镜实验中,与镀DLC轴接触的密封圈接触区域C元素含量有所增加。Cr材料较软,在白光干涉实验中,与镀Cr轴接触的密封圈唇部磨痕不明显,磨损量小;在冷场发射电镜实验中,与镀Cr轴接触的密封圈接触区域Cr元素含量明显升高。综合以上,DLC镀膜材料更好;

(2) 由于活塞杆镀膜层脱落,产生磨粒,磨粒导致密封圈收到磨损、形成磨痕。镀Cr轴和镀DLC轴的镀膜有不同程度损伤,不锈钢轴金属发生材料转移,导致两个使用过的密封圈Fe元素含量增加。虽然密封圈PTFE材料比两种镀膜材料软,但接触运动后均与对偶材料发生了元素转移;

(3) 可通过增大车削机器精度、减小两车削痕间高度差的方法,减小密封圈对活塞杆摩擦磨损;同时,对活塞杆进行镀膜前应对镀膜材料进行加固,防止镀膜材料脱落破坏密封圈。