多层沉积SiC 涂层与石墨基体的界面表征

朱阳,张祎,闫联生,崔红,

(1.西北工业大学 材料学院,西安 710072;2.西安航天复合材料研究所,西安 710025)

C/C 复合材料是一种理想的热结构材料,它具有密度低、热膨胀系数低、2000 ℃以上高温强度保持率高等特点,在热防护系统中具有无法替代的作用[1]。用于固体火箭发动机核心烧蚀部位的C/C 复合材料会考虑将其高温处理石墨化后使用[2],但高温氧化这一问题限制了碳材料的应用,各国科研人员针对此开发了各种适用于石墨和C/C 复合材料的陶瓷涂层[3-5]。SiC 涂层作为一种有效的抗氧化环境涂层,在航空航天等领域得到广泛研究[6]。特别是将SiC 涂层材料应用于石墨、C/C 复合材料、碳纤维、C/SiC 复合材料等领域[7-9]。在烧蚀环境下,SiC会被氧化形成致密的SiO2膜,防止氧化气体扩散进入基体,引起结构件毁灭性失强[10]。SiC 涂层可以以化学气相沉积(CVD)[10-11]、先驱体转化(Precursor pyrolysis)[12]、等离子喷涂(Plasma spraying)[13]等方法制备,其中化学气相沉积法制备的涂层均匀致密,且具有良好的可设计性。以甲基三氯硅烷(CH3SiCl3,MTS)为硅源,经过CVD 方法制备SiC涂层是应用该涂层较为成熟的方法[14]。此外,SiC涂层和石墨具有很好的化学相容性,两者热膨胀系数差距较小,使用SiC 涂层可以有效改善石墨材料的耐磨性和抗氧化性[15]。其中,反应条件中的化学计量比、反应温度、稀释气体、杂质气体引入等条件对反应的影响程度较大[10,15-16]。

刘荣军等人[16]的研究发现,在1000~1300 ℃时,SiC 的化学气相沉积过程受动力学控制,反应温度越高,沉积速率越快,反应活化能为114 kJ/mol。较高的反应温度会导致SiC 结晶趋向完整,只有在1150 ℃左右时,沉积SiC 结构相对紧密。降低稀释气体流量,能获得更加平整致密的SiC,并且所得涂层与基体间的结合程度更高[10]。刘荣军研究认为,通过CVD 在碳材料表面制备SiC 有四个步骤:反应气体在石墨基体表面迁移扩散;石墨表面吸附反应气体;反应气体在石墨表面高温裂解;生成的气体向外扩散。因为H2浓度会影响反应进程,当H2浓度增加时,有利于Si 的生成,这样容易导致晶粒粗大。反之,会生成不够致密的结构,且晶粒较小[16]。

目前,针对CVD SiC 涂层的反应机理、热防护应用部分研究较多,但沉积SiC 涂层与基体界面特性,尤其是针对碳基体与涂层的界面过渡研究较少。单层SiC 涂层的缺点是涂层在使用过程中不可避免地有裂纹生成[17]。文中选取柔性石墨纸作为基体材料,采用MTS 开展涂层界面实验,实验工艺简单,可重复性强,对工业应用SiC 涂层有指导意义。

1 实验

1.1 材料制备

使用2 mm 厚柔性石墨纸作为实验的碳基体材料,石墨纸的石墨化度≥99.9%。柔性石墨纸表面光滑平整,具有金属光泽,其表面SEM 如图1 所示。可见表面被压缩为平整的石墨片层结构,光洁度较好,无明显破坏裂纹或较高的突起部分。

图1 石墨纸的表面SEM

将天津市化学试剂供销公司出品的化学纯MTS作为CVD 过程的Si 源,用H2为载气,Ar 作为稀释气体,在感应高温炉中进行反应。反应温度控制在1030~1070 ℃之间,CVD 设备持续抽真空,使产品反应区域真空度达到-0.096 MPa。当工艺温度稳定后开始供气,工艺时间到后停止供气,维持真空。炉体自由降温至炉温低于70 ℃后,充入99.9%的N2,打开设备,取出试样。在该实验中,单次CVD 周期为50 h,H2与Ar 流量比为3︰10,MTS 消耗量约为80 g/h,重复以上工艺循环共沉积5 次。

采用MTS 进行反应,主要是利用其自身C 与Si的化学计量比为1︰1,便于生成具有相同化学计量比的SiC 涂层。MTS 反应速率便于控制,且裂解区间大,便于SiC 涂层的形成[18]。

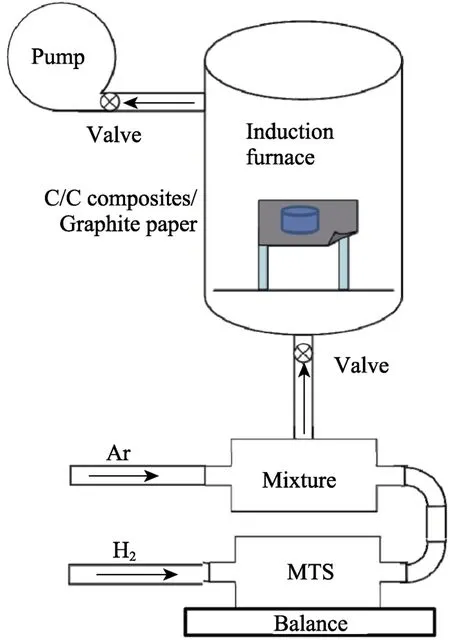

1.2 CVD 设备

反应设备及物料输送如图2 所示。H2经管道流经存放MTS 的储罐,并与MTS 蒸汽混合,带出物料。气体进一步进入混合器,与Ar 充分稀释混合,形成反应混合气。混合气从感应高温炉底部进入炉腔进行反应,未参与反应的气体和废气经设备顶部通过真空泵抽走。表面清洁的柔性石墨纸水平放置在CVD 设备的均温区,以确保设备记录的温度真实反映试样实际温度。气体流量通过流量计控制,并按照工艺要求调节,MTS 的减少量通过电子秤实时记录。

图2 反应设备及物料输送示意

这种设备设置相对简单,便于小规模实验或者批量产品生产。应用该工艺的真空泵一侧应当具备酸性气体过滤装置,以便处理掉反应生成的腐蚀性HCl气体,延长真空泵的使用寿命。

1.3 形貌表征

使用JSM-6460LV 型扫描电子显微镜(SEM)观察试样的微观结构和形貌,同时以能谱(EDS)分析试样不同部位的元素基本情况。考虑到SiC 不能有效导电,会影响SEM 图像效果,因此在具备涂层的试样表征前,对材料整体进行喷金处理。

2 结果与讨论

2.1 反应机理

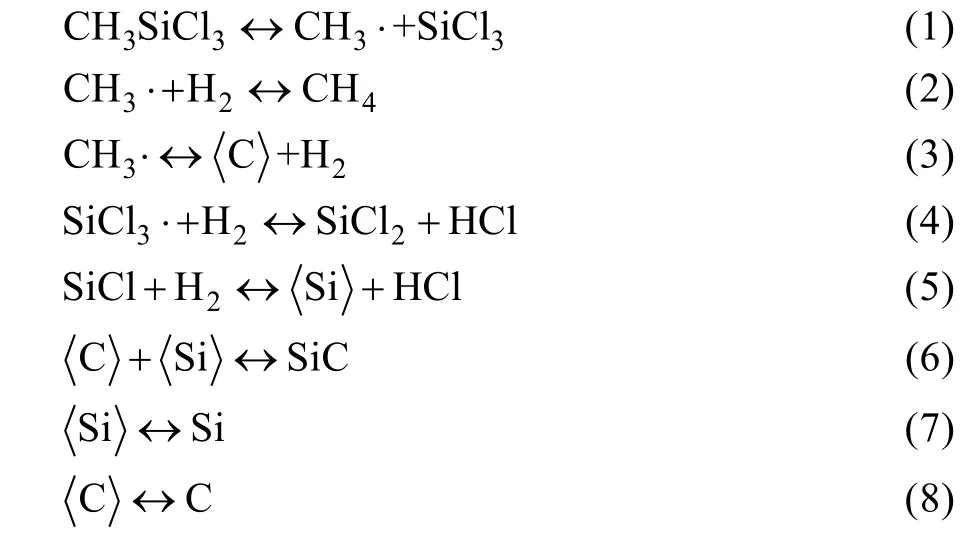

高温环境下MTS 分解,H2在反应中参与反应,并影响反应进程。发生的主要反应过程为:

从参与工艺过程的化学反应式(2)、(4)、(5)可见,H2参与了多步反应。反应的最终产物不仅有SiC,还有可能存在Si 或C 的单质。从式(1)和表1 可见,进行反应的关键是MTS 分子中键能较小的Si—C 键的断裂,即其决定了SiC 的沉积速率[19]。结合反应键能和式(4)、(5)可知,增加H2有助于反应向右进行,即促进Si 的生成。黄浩等人的研究发现,H2/CH3SiCl3的物质的量之比为5︰3 时最佳[15]。另外,MTS 裂解的反应平衡常数为:

式中:平衡常数K 为温度函数。在K 值一定时,减小体系压强,反应向右进行,环境负压对沉积反应有利[20]。因此,实验过程中要维持设备内负压,及时排除反应过程中生成的HCl 气体,降低其浓度。

表1 MTS 参与反应的相关键能

2.2 形貌分析

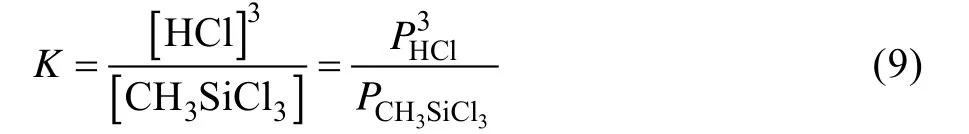

CVD SiC 的表面SEM 形貌如图3 所示,其中图3a 为局部形貌,图3b、c、d 为表面B 区域进行逐级放大的微观形貌。从图3a 中可见,沉积的SiC 形成了一种较致密的物理结构,未发现材料具有明显的裂纹,但是在局部存在突起。选取B 区域进行放大至1000 倍(见图3b),发现涂层最外层表面与较内侧区域的结构形貌存在明显差异。涂层最外层表面的SiC颗粒粒径达10~15 μm,而内部SiC 粒径仅约为外侧的1/5。这是由于沉积表面MTS 蒸汽和H2浓度较大,有利于粗大Si 的形成,因此涂层表面晶粒粗大,增长迅速。继续选取图3b 中的C 区域放大至3000 倍(见图3c),发现微米级SiC 颗粒的直径约15 μm,颗粒间结合紧密。同时发现SiC 颗粒表观粗糙,应当是由纳米量级的颗粒堆积组成。进一步选择区域D 放大(见图 3d),可见微米级 SiC 颗粒表面存在大量200~400 nm 的SiC 颗粒。这些纳米级SiC 颗粒堆积形成了微米级SiC 颗粒,进而微米级颗粒相互衔接,形成表面致密的SiC 涂层。这个发现与周乐平等的研究结果类似,可见两级SiC 颗粒结构[21]。由于实验条件的区别,该实验得到的SiC 纳米颗粒粒径较文献中纳米SiC 颗粒粒径大。

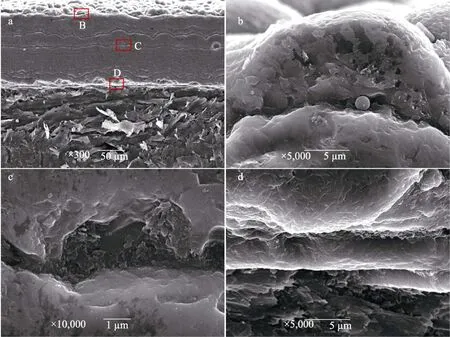

CVD SiC 的切面SEM 形貌如图4 所示,在图4a中选择B、C、D 三个区域进行放大分别为图b、c、d。从图4a 中可以清晰地分辨出整齐层状结构的SiC沉积层和片层状错乱排列的石墨基体。图4b 是图4a中B 区域沉积SiC 的外表面纵切形貌,可见图3c 中微米级SiC 颗粒的切面呈半椭球形。在沉积结构的两次沉积层间会形成明显的宽度约1~3 μm 的间隙(见图4a 中C 区域,图4c),而在单层沉积SiC 内部并没有这样的结构。这一点与闫志巧等人[22]的研究结果不同,分析本实验与文献实验的具体工艺过程,发现文献单次沉积时间仅6 h,而本实验单次沉积时间达 50 h(经过5 次沉积后,涂层总厚度达120 μm)。文献中得到的SiC 呈针状,而本实验涂层SiC 呈佛珠状。在SiC 沉积层与石墨基体界面处,存在一个相对明亮的区域(图4a 中D 区域,图4d)。该区域结构与两侧的CVD SiC 和石墨基体存在明显的差异。

图3 CVD SiC 的表面SEM 形貌

图4 以柔性石墨纸为基体的多层CVD SiC 切面SEM 形貌

2.3 元素分析

从石墨基体向CVD SiC 一侧依次选取6 个点,通过EDS 对沉积SiC 涂层及其石墨基体的不同部位进行元素分析,实验结果如图5 所示。从图5a 可见,选点1 位于石墨基体中,点2 位于石墨基体靠近沉积SiC 界面处,点3 为沉积SiC 区域靠近石墨基体处,点4 为首个沉积周期的外表面区域,点5 为第2 个沉积周期的外表面区域,点6 位于多次沉积的涂层中心区域。将EDS 分析的元素原子比绘制成图5b,可见从点1 到点6,C 元素的占比逐渐减少,Si 元素占比逐渐增大,远离石墨基体的SiC 沉积区域中,C 与Si 的原子分数比接近化学计量比1︰1。点1 位于石墨基体内部约30 μm 处,EDS 显示存在少量Si 元素,这些Si 是在CVD 工艺后出现在石墨基体中的,说明Si 元素在工艺过程中可以进入石墨内部。位于界面的点2(石墨基体内)和点3(首层SiC 涂层内),C 的含量大于Si。结合第2.2 节的讨论,判断为在沉积SiC与石墨基体的界面形成了一个明显区别于表层沉积SiC 或石墨纸的致密结构。该结构可认为是SiC 涂层过渡层,这与黄浩等人研究结论相反[15]。黄浩等人并未介绍其使用的是何种石墨,并且仅从SEM 图判断不存在过渡层。文中从EDS 元素分析发现存在过渡层,且过渡层的存在促进石墨基体与CVD SiC 具有良好的化学和结构相容性。从SEM 图可测量出,在SiC 涂层一侧距离石墨基体界面10 μm 以上部分,Si和C 基本达到1︰1 的化学计量比,可见其过渡界面厚度不超过这一数值。

图5 多层CVD SiC 切面EDS 元素分析

3 结论

1)使用MTS 为硅源,以H2为载气和反应气,Ar 为稀释气体,气体流量比3︰5,在1030~1070 ℃真空环境的感应高温炉内可以有效得到SiC 涂层。

2)以该工艺得到的CVD SiC 涂层表观结构致密,SiC 颗粒具有纳米与微米两级结构。

3)以循环工艺周期制备的多层SiC 涂层间致密不充分,存在厚度1~3 μm 的不致密SiC 间隙。

4)从石墨基体向SiC 涂层一侧Si 元素占比呈上升趋势,Si 元素在工艺过程中能进入石墨基体内部,在距石墨基体表面10 μm 处趋近于1︰1 的SiC 化学计量比。这一过渡表明在柔性石墨纸基体与SiC 涂层间存在一个元素含量梯度过渡层。