废弃硅钼棒循环再利用制备MoSi 2 基抗氧化涂层

陈鹏,朱路,任宣儒,康学勤,王晓虹,冯培忠

(中国矿业大学 材料科学与工程学院,徐州 221116)

钼是一种具有良好高温性能的难熔金属,在航空工业、核工业等领域有广泛的应用前景。钼在高温环境下极易氧化,这限制了钼在高温氧化环境下的应用[1]。合金化和涂层都能提高钼合金的抗氧化性能,但涂层对钼基体抗氧化性能的提升更为明显。由于硅化物高温氧化时将形成非晶态的SiO2膜,具有较好的抗氧化性能,钼合金表面的抗氧化涂层主要为硅化物涂层。在这些硅化物涂层中,MoSi2具有优异的抗氧化性能,特别适合于高温抗氧化涂层的制备。二硅化钼(MoSi2)在1907 年被发现,便被作为涂层用于保护内部的金属基体。由于具有良好的抗氧化性能,MoSi2除了在高温抗氧化涂层方面有广泛研究之外,还在电热元件方面有着广泛的应用[2-3]。然而钼在自然界中含量较低,且消耗量越来越大[4],钼资源紧缺势必影响到MoSi2涂层的应用前景。因此,MoSi2涂层的制备需要考虑钼资源的循环再利用问题。

废旧硅钼棒是一种重要的含钼废料。若以废旧硅钼棒为原料,在钼基体上制备MoSi2基涂层,可以在实现钼资源循环利用的同时,提高钼基体的抗氧化性能。目前,在Mo 基体上制备MoSi2基涂层的主要方式有:热喷涂法[5]、包埋法[6]、化学气相沉积[7]和浆料法[8]。热喷涂对于设备有一定要求,且能耗较高;化学气相沉积成本较高,沉积效率较低,成本较高;包埋法常需要较长的时间,且需要在保护气氛下进行;浆料法操作简单,且在空气气氛下就可以完成涂层的固化和烧结,是一种设备要求低的制备方法。文中以废旧硅钼棒为原材料制备MoSi2粉末作为涂层前驱原料,通过浆料法在钼基体上制备MoSi2基涂层,并研究了涂层的抗氧化性能。

1 实验

1.1 涂层制备

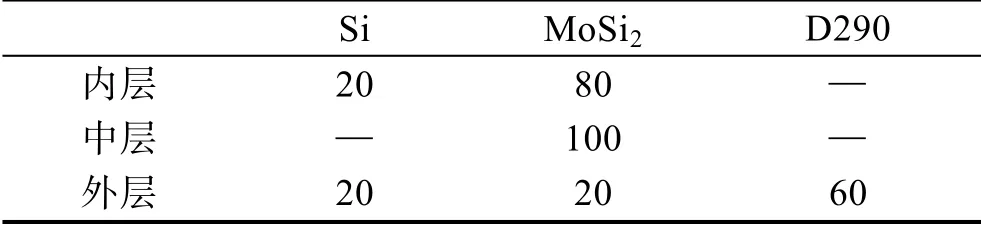

实验采用商用纯钼为基体,直径为14.5 mm,厚度为3 mm。样品经砂纸打磨后,在酒精中超声清洗,经60 ℃烘干2 h 后备用。将废旧硅钼棒破碎、球磨制成粉末,经300 目过筛后备用。将废旧MoSi2粉末、Si 粉及商用玻璃粉(D290)按表1 成分球磨5 h 混合。其中内层浆料添加Si 粉,可以通过与钼基体的反应为涂层与基体提供较好的结合性能;中层为涂层主要成分;外层中的Si 及MoSi2将在氧化的烧结环境下生成SiO2,形成液相。此外添加的玻璃粉(D290)也能够在烧结时转变为液相,这都可以在烧结时对涂层和基体起到保护作用。将混合粉加入预先配置好的膨润土溶液,调制成浆料,按顺序涂刷在基体表面。涂层厚度通过涂刷次数进行控制。将涂刷好的试样放入烘箱60 ℃烘烤10 h,再进行烧结。试样先于1100 ℃下保温1 h,再以10 ℃/min 的升温速率升至1300 ℃,并保温30 min 进行固化,试样随炉冷却至室温后取出。

表1 涂层浆料成分 %

1.2 性能测试及组织观察

采用马弗炉进行抗氧化性能测试。实验气氛为空气,氧化温度为1400 ℃,经20 h 氧化后,利用精度为0.1 mg 的电子天平进行称量,以计算出涂层试样的氧化质量增量。使用Bruker D8 ADVANCE 型X 射线衍射仪(XRD)确定涂层氧化前后的物相。使用带有能谱仪的(EDS)的SU3500 扫描电子显微镜(SEM)观察涂层表面截面形貌,并进行成分分析。

2 结果和讨论

2.1 涂层微观组织

图1 涂层截面形貌

烧结后涂层的截面形貌如图1 所示。由图1a 可见,浆料法制备的涂层厚度约500 μm,且截面存在 一定孔隙,这是浆料烧结制备涂层难以避免的。由图1b 可知,涂层与基体之间出现了结合良好的界面层,这提高了涂层与基体之间的结合性能。此外,虽然采用了三层浆料成分进行涂刷,但由于内层和中层主要由MoSi2组成,而添加的D290 玻璃粉及Si 粉在烧结温度下处于熔融状态,各层之间融合为一体,使得涂层截面并不呈现明显的分层。

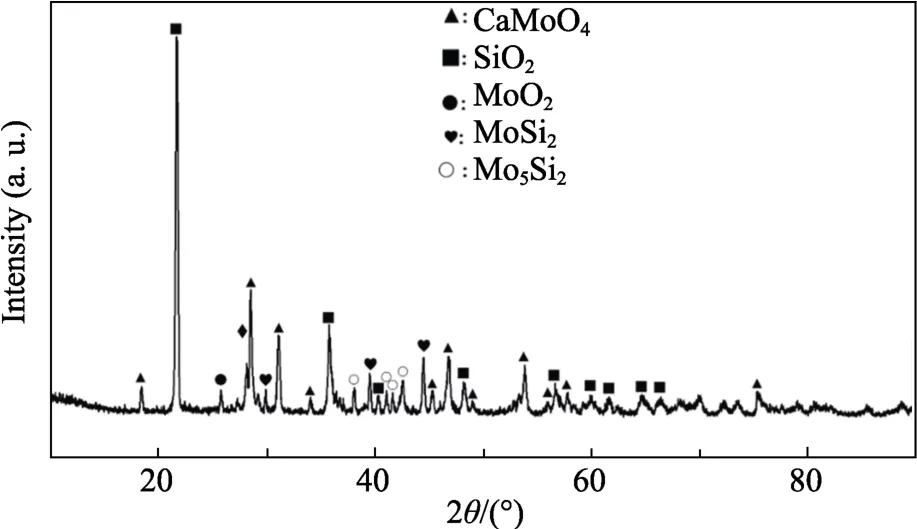

烧结后涂层的表面形貌如图2 所示。由图2a 可见,涂层表面较为致密,无裂纹孔隙等缺陷。从图2b中的BSE 图像中可以观察到,涂层表面由灰色相SiO2及亮色相CaMoO4组成,这与涂层表面XRD(如图3所示)相互印证。CaMoO4的出现是由于加入的玻璃粉中含有CaO 成分,CaO 可以阻止氧化过程中MoO3的挥发,减少涂层的质量损失[9]。此外,涂层表面XRD还存在MoSi2峰,这代表仍有部分涂层成分未被氧化。

图2 涂层表面形貌

图3 涂层表面XRD

2.2 涂层氧化行为

经过20 h 氧化后,涂层的表面形貌如图4 所示。可以看出,试样表面出现了流动性较好玻璃相。EDS表明,该玻璃相由SiO2组成。氧化过程中,MoSi2和Si 都将与氧气反应,生成SiO2。此外,涂层最外层加入的D290 玻璃粉也是SiO2的来源之一。

图4 涂层经20 h 氧化后的表面形貌

由图5 所示的XRD 可知,经氧化后,涂层表面主要为SiO2。同时还可以发现涂层表面出现了MoSi2及Mo5Si3峰。可以认为,经20 h 氧化后,涂层表面主要成分仍未被完全氧化,表面所形成的SiO2膜可以极大地降低氧气向内扩散的速率,具有较好的保护性能[10-11]。

图5 涂层经20 h 氧化后表面XRD

涂层截面氧化前与20 h 氧化后的形貌对比如图6所示。从图6a 中可观察到,涂层与基体之间出现了界面层,但该界面层上有许多裂纹,这可能是由于烧结时间较短所导致的。经20 h 氧化后,涂层界面处截面如图6b 所示,该界面层明显增厚,且界面层上裂纹减少。这说明涂层在氧化过程中,还可以获得强化。图6c、d 为涂层氧化前后近表面的截面形貌。可以看出,涂层在氧化前已经存在一层氧化物保护膜,该保护膜是在涂层烧结固化过程中形成的。虽然在涂层表面下可发现孔洞的存在,但该烧结形成的氧化膜较为致密,能够对涂层内部材料形成良好的保护,而内部的孔洞对涂层的抗氧化性能影响较小。经20 h氧化后,涂层表面氧化膜变厚,且近表面处内部孔洞明显减少。这可能是由于氧气的渗入,涂层中的MoSi2发生氧化,形成的SiO2可以填充涂层内部的孔洞,使得涂层更加致密。这导致试样经20 h 氧化后,试样的质量增加了5.88 mg/cm2,说明涂层对基体起到较好的保护作用。

图6 涂层氧化前后截面形貌对比

3 结论

1)以废弃硅钼棒为原料,利用浆料法在钼合金表面制备了一层MoSi2基抗氧化涂层,实现钼资源回收再利用。

2)涂层厚度较为均匀和致密,在1400 ℃氧化20 h 后,涂层质量增加了5.88 mg/cm2,呈现出较好的防氧化效果。

3)在1400 ℃氧化时,涂层表面形成了一层致密的SiO2保护膜,有效阻止了氧气的进入。

4)涂层内部氧化形成的SiO2可以填充涂层内部的孔洞,强化界面层,提升涂层的致密性。