新型含锆聚碳硅烷制备C/C-SiC-ZrC 复合材料及烧蚀性能

朱世步,孟祥利,张强,朱阳,杨星,闫联生,张晓虎

(西安航天复合材料研究所,西安 710025)

随着飞行器飞行速度的提高,飞行器超燃冲压发动机、表面热结构材料部件(如鼻锥、前缘)等,将承受超过2000 ℃的高温[1-2],对高温热结构材料的性能提出了更高的要求。虽然C/C 复合材料具有低密度、低热膨胀系数、高比强、优异的高温强度、良好的抗热震和抗烧蚀性能等优势,但是其较差的抗氧化性能限制了它们在高温氧化环境中的应用。C/SiC 复合材料在1600 ℃以下具有优异的抗氧化性能,但当温度高于2000 ℃时,SiC 的氧化形式将从被动氧化转变为主动氧化,SiC 通过与氧气直接反应,生成气态SiO,气体的挥发显著降低了材料的抗氧化性能,难以适应2000 ℃以上环境的服役需求[3-4]。因此,研究抗热冲击、抗氧化烧蚀的新型耐高温复合材料具有重要的应用价值。

研究表明,在C/C 复合材料内引入超高温陶瓷基体能够有效改善复合材料的整体抗氧化性能[5-9]。碳化锆(ZrC)作为典型的超高温陶瓷,其熔点高达3540 ℃,同时具有高硬度(5.5 GPa)、较低的密度(6.56 g/cm3)和低热膨胀系数、优异的热传导和电传导性能等优势。此外其氧化生成的ZrO2也同样具有高熔点和低密度的特性,因此,ZrC 陶瓷在航空航天等高温领域显示出很大的应用潜力[10-12]。然而,在相对较低的温度下,ZrC 陶瓷的抗氧化性能较差,C/C-SiC-ZrC 复合材料能够有效克服ZrC 低温抗氧化性差的不足,受到广泛关注。当前,C/C-SiC-ZrC 复合材料的制备方法主要包括先驱体浸渍裂解法(PIP)[13-16]、反应熔渗法(RMI)[17-18]、浆料浸渍法(SI)[19]等。在这些工艺方法中,PIP 法可通过对陶瓷先驱体分子链结构设计,进而达到对最终热解产物的结构、组成和性能调控的目的。同时,PIP 工艺还具有低温成形对纤维损伤小,可以制备形状复杂的异形件等优点,因此受到研究者的广泛关注,并得到了相应的实际应用。

采用碳化锆先驱体,通过PIP 工艺在C/C-SiC 复合材料引入ZrC 陶瓷,能够使ZrC 陶瓷相在复合材料基体内相对均匀分布,得到综合性能优异的复合材料。如Li 等[20-21]采用中科院过程工程研究所制备的碳化锆先驱体混合聚碳硅烷先驱体制备了C/ZrC-SiC复合材料,结果表明,复合材料具有良好的力学和烧蚀性能。虽然通过交替使用碳化锆、碳化硅先驱体或者将二者混合浸渍-裂解能够得到C/ZrC-SiC 复合材料,但是过程较为繁琐,原材料浪费较为严重。因此,研究 ZrC-SiC 复相陶瓷先驱体用于 PIP 工艺制备C/ZrC-SiC 复合材料具有重要的应用价值。文中针对新型含锆聚碳硅烷(Polyzirconocenecarbosilane,PZCS)的交联固化、高温裂解(1000 ℃和1500 ℃)过程等开展应用研究,同时以此为基础,采用PIP法制备了C/C-SiC-ZrC 复合材料,并考察了其抗烧蚀性能。

1 试验

1.1 原材料及实验过程

聚锆碳硅烷(Polyzirconocenecarbosilane, PZCS)由中国科学院过程工程研究所提供。取一定量的PZCS 溶液,在一定温度和氮气气氛下固化2 h,得到固化后先驱体。取一定量的PZCS 先驱体放入石墨坩埚中,在保护气氛下进行热处理分解,以一定的升温速率分别升温至1000 ℃和1500 ℃,并保温2 h,得到裂解陶瓷粉末。C/C-SiC-ZrC 复合材料的制备采用“CVI+PIP”相结合的工艺,首先以C3H6为碳源,N2气为载气,以初始密度为0.45 g/cm3的碳布网胎针刺预制体为增强体,通过化学气相渗透工艺(Chemical Vapor Infiltration, CVI)在940 ℃条件下沉积热解碳于针刺预制体内,得到低密度C/C 复合材料坯体。再将溶解于二甲苯的PZCS 先驱体溶液作为浸渍剂,采用先驱体浸渍裂解工艺(Precursor Infiltration and Pyrolysis, PIP)将SiC-ZrC 陶瓷基体引入低密度C/C 坯体。经过多次循环PIP 工艺,当连续2 次致密质量增量小于0.5%后,完成致密工艺,最后得到密度约为1.83 g/cm3的C/C-SiC-ZrC 复合材料。

1.2 性能测试

采用PerkinElimer 2000 型红外分光光度计进行红外光谱分析 (FT-IR),采用溴化钾压片,波数范围为400~4000 cm-1。X-射线光电子能谱测试在Thermo K-Alpha 光电子能谱仪上完成。差热分析(TG/DTA)采用TG209F3 型(NETZSCH,德国)TG 热分析仪,N2气保护,升温速率为10 ℃/min,升温区间为室温至980 ℃。X-射线衍射分析在德国Bruker 公司生产的D8 Advance 型XRD 衍射仪上分析,扫描范围为10°~80°。参照GJB 323A—96,通过氧乙炔烧蚀试验表征C/C-SiC-ZrC 复合材料的高温抗氧化烧蚀性能。其中,火焰热流密度3200 kW/m2,氧气和乙炔的流量分别为1.12、0.83 L/s ,氧气及乙炔分压为0.4、0.095 MPa,烧蚀时间为600 s。在德国Bruker 公司生产的D8 Advance 型XRD 衍射仪上进行X-射线衍射分析,扫描范围为10°~80°。采用JEOL JSM-64690LV(JEOL)型扫描电子显微镜(SEM)观察复合材料的微观形貌,并用能谱(EDS)分析复合材料的元素组成。

2 结果及分析

2.1 PZCS 先驱体结构及陶瓷化

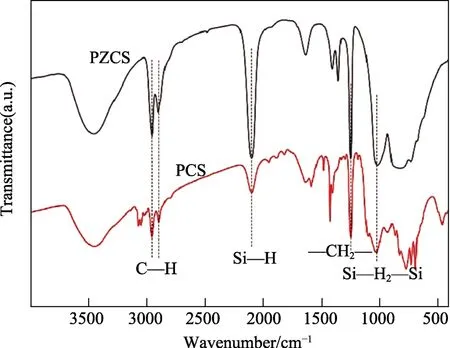

首先通过对聚碳硅烷先驱体(PCS)和PZCS 先驱体进行红外光谱测试,对比分析了两者的分子结构,如图1 所示。位于2950 cm-1和2890 cm-1的吸收峰为Si—CH3中C—H 的伸缩振动峰;1400 cm-1和1250 cm-1的吸收峰分别为Si—CH3中C—H 的弯曲振动和CH2的变形吸收峰;1360 cm-1和1020 cm-1的吸收峰分别归属于Si—CH2—Si 中C—H 的伸缩振动和Si—CH2—Si 中CH2的摆动,而2100 cm-1吸收峰则属于Si—H 伸缩振动,在PCS 和PZCS 图谱中均出现上述归属于PCS 先驱体的特征吸收峰。PCS 的FTIR 图谱中,A(Si—H)/A(Si—CH3)吸光度比值明显高于PZCS 图谱。说明在PZCS 合成反应中,Si—H 键是主反应基团,反应是以消耗Si—H 键进行的,使得PZCS 中的Si—H 键含量明显低于PCS。同时,在PZCS 图谱中,出现了位于3106 cm-1和1438 cm-1的特征吸收峰,由于PZCS 的合成采用的是以二茂锆为催化剂的插入聚合反应,因此分析认为此处吸收峰分别属于茂基中C—H 和C—C 的伸缩振动。表明在PCS分子链中成功引入了锆元素,PZCS 先驱体包含Si的C 分子主链,同时含有Si—CH3、Si—CH2—Si、Si—H 和Cp 基团。

图1 PZCS 和PCS 先驱体FT-IR 图谱

为了进一步分析PZCS 先驱体中各元素的结合状态,对PZCS 先驱体进行了X-射线光电子能谱分析(XPS)。由XPS 全谱分析(见图2)可知,PZCS先驱体除了具有O1s(532.3 eV)、C1s (284.8 eV)、Si2s(153 eV)和Si2p(101.9 eV)结合能峰外,还具有Zr 3d 轨道结合能峰,说明PZCS 中含有C、H、O、Si、Zr 等元素。对Zr 3d 轨道结合能峰进行高分辨谱图分析可以发现,其结合能峰型不是对称结构,说明其是多种化学键的耦合。进一步对其进行高斯拟合分析可以得知,Zr 3d 轨道结合能峰包含Zr—O—C(184.9 eV)、Zr—O(182.7 eV)和 Zr—C(181.5 eV)化学键,说明Zr 元素成功引入PZCS 分子链中。结合FT-IR 的分析结果可以得知,PZCS 先驱体包含Si—C 分子主链,同时含有Si—CH3,Si—CH2—Si,Si—H、Zr—O—C, Zr—O、Zr—C 以及Cp 基团。

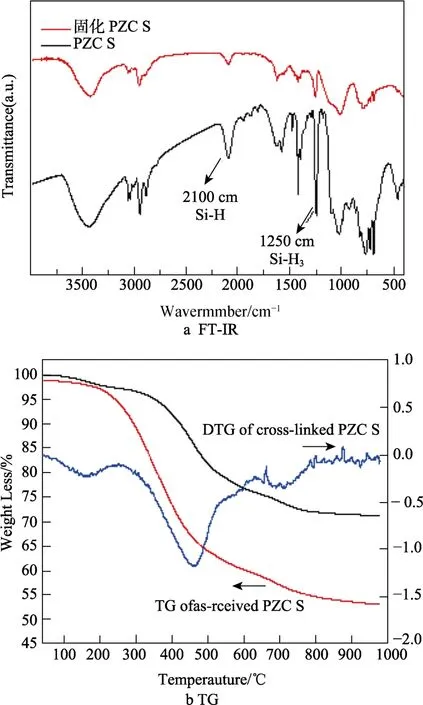

为了更接近实际浸渍-固化-裂解的工艺过程,首先,将PZCS 先驱体在设定的程序下进行升温,并在300 ℃高温固化一定时间,得到固化后的PZCS 先驱体。对比分析了固化前后PZCS 先驱体的FITR 图谱,如图3a 所示。经交联固化后,固化产物中Si—H 键(位于2100 cm-1的伸缩振动峰)的强度明显降低,固化产物中的Si—H 伸缩吸收峰(2100 cm-1)与Si—CH3振动吸收峰(1250 cm-1)的吸光度比由0.51下降至0.32。这是因为在先驱体固化阶段发生Si—H键之间的偶合脱氢反应(见式1),反应形成Si—Si键桥联结构,先驱体形成三维空间网络结构,PZCS先驱体逐渐形成不溶的固体。同时由于Si—Si 键不稳定,在后续进一步升温处理过程中会发生Kumada 重排反应。

接着分析了经过固化的PZCS 先驱体的TG 曲线,如图3b 所示。固化前后PZCS 先驱体的热分解曲线基本一致,固化后PZCS 先驱体在980 ℃的陶瓷产率为 71.24%,明显高于未固化 PZCS 先驱体(53.2%)。结合固化质量保留率(PZCS 先驱体的固化质量保留率为93.16%),可计算出PZCS 先驱体的陶瓷产率为66.37%。固化后PZCS 先驱体由于已经经历了聚合物的交联和固化阶段,其在室温至300 ℃阶段基本没有质量损失发生。随着温度的升高,PZCS先驱体经历侧链有机官能团的断裂分解、有机物向无机物转变等阶段。800~980 ℃阶段,PZCS 从有机物向无机物的转变基本完成,产物为均一的无定形无机物,该阶段先驱体的质量损失较小,基本处于稳定状态。

图3 PZCS 先驱体固化前后FT-IR 和TG 图谱

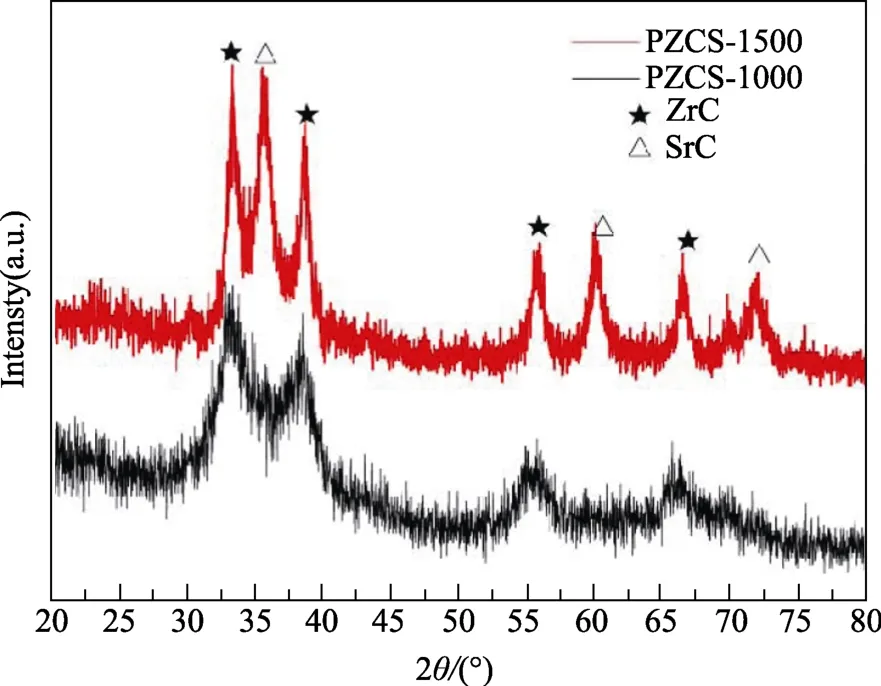

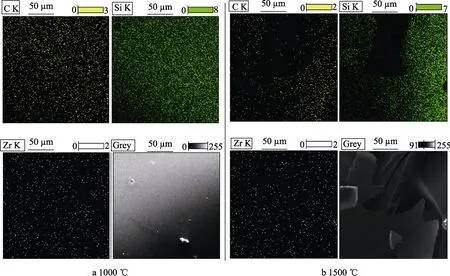

为了分析PZCS 在不同温度热解产物的相结构及组成,对热解产物进行了XRD 表征,结果如图4 所示。由结果可知,谱线中33.2°、38.5°、55.6°、66.3°处的衍射峰分别归属于面心立方结构ZrC 的(111)、(200)、(220)、(311)、(222)晶面(JCPDS no. 35-0784)[22]。1000 ℃条件热解产物XRD 谱线没有发现晶态SiC 结构,其组成主要是ZrC 结构和无定形SiC。同时,ZrC晶体衍射峰强度较低,半峰宽较大,表明产物ZrC 陶瓷结晶程度较低,ZrC 晶粒具有较小的尺寸。结合Scherrer 公式计算[23],ZrC 晶粒尺寸大约为9.1 nm。随着热解温度升高至1500 ℃,XRD 图谱上发现新的衍射峰,分别为35.7°、60.2°、71.9°,归属于β-SiC结构的(111)、(220)、(311)晶面[24]。结果表明,在1500 ℃下,无定形SiC 转化为晶态SiC。归属于ZrC晶体的衍射峰强度增强,同时衍射峰变得更加尖锐,表明在此温度下热解,ZrC 的结晶程度升高,晶粒进一步长大。由XRD 结果可知,新型PZCS 先驱体在合适的温度下热解能够得到ZrC-SiC 复相陶瓷,同时结合EDS 元素分布谱图(见图5)分析发现,在1000 ℃和1500 ℃裂解得到的陶瓷粉末,其C、Si、Zr 元素呈现出均匀分布,Zr 元素均匀地分散在所得陶瓷粉末中。在此温度下,裂解产物主要是均匀分布的ZrC 和SiC 陶瓷相,形成均匀的复相SiC-ZrC 陶瓷。不同的温度裂解先驱体,在扫描电镜及元素面扫描结果上没有明显的差别,得到的均是ZrC-SiC 复相陶瓷材料,其中 ZrC 陶瓷相在复相陶瓷中的占比约为9.5%~12.8%。由以上结果可见,PZCS 是制备ZrC-SiC陶瓷基复合材料的理想候选先驱体之一。

图4 PZCS 在不同温度热解样品的XRD 图谱

2.2 C/C-SiC-ZrC 复合材料烧蚀性能

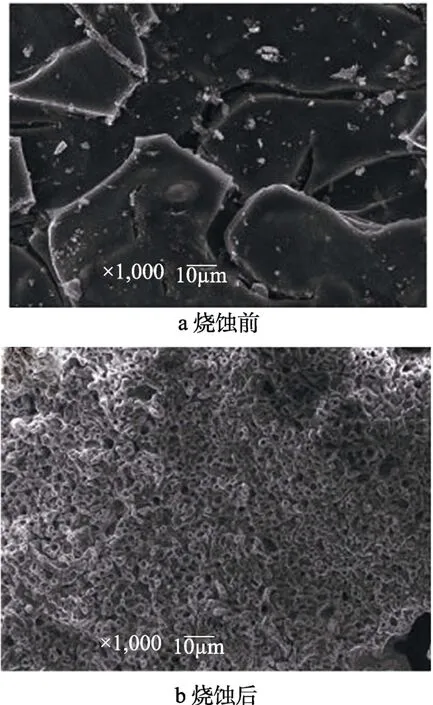

采用PIP 工艺制备得到的C/C-SiC-ZrC 复合材料,由宏观照片可知(见图6),试样整体呈灰黑色,外观质地均一,表面较为平整,肉眼观察无明显裂纹,表面质感较为脆硬,仔细观察能见到纤维束。由C/C-SiC-ZrC 复合材料表面SEM 图(见图7a)可知,其表面具有少量裂纹,外表孔隙相对较少,形成较致密的陶瓷基体。通过氧乙炔焰烧蚀实验分析了C/C-SiC-ZrC 复合材料的抗烧蚀性能,并与C/C-SiC复合材料在相同条件下的抗烧蚀性能进行对比分析。烧蚀实验中,氧乙炔焰温度约2700~2800 ℃。烧蚀过程中,C/C-SiC-ZrC 复合材料的表面温度在很短时间内达到平衡。烧蚀后表面覆盖着一层不均匀的白色物质(见图6),在试样中心处形成烧蚀坑,这是氧乙炔火焰直接烧蚀的位置,因此在整个试样表面,中心处烧蚀最严重。烧蚀后表层形貌呈颗粒状,但未发现纤维的裸露和破坏,说明基体氧化层对纤维起到了很好的保护作用。C/C-SiC-ZrC 复合材料的线烧蚀率为 0.0067 mm/s,而相同条件下C/C-SiC 复合材料的线烧蚀率为 0.010 mm/s。烧蚀后的微观形貌表明,C/C-SiC-ZrC 复合材料表面形成了多孔状物质(见图7b),没有内部纤维的裸露现象,也没有明显的脱落等。对比烧蚀前后复合材料的XRD 图谱可以发现,C/C-SiC-ZrC 复合材料烧蚀后主要出现了ZrO2的特征衍射峰(见图8),表明表面覆盖的白色物质含有ZrO2。

图5 不同温度下PZCS 裂解SiC-ZrC 多相陶瓷元素分布及SEM 形貌

图6 烧蚀前后C/C-SiC-ZrC 复合材料的数码照片

图7 烧蚀前后C/C-SiC-ZrC 复合材料的表面SEM 形貌

图8 烧蚀前后C/C-SiC-ZrC 复合材料的XRD 图谱

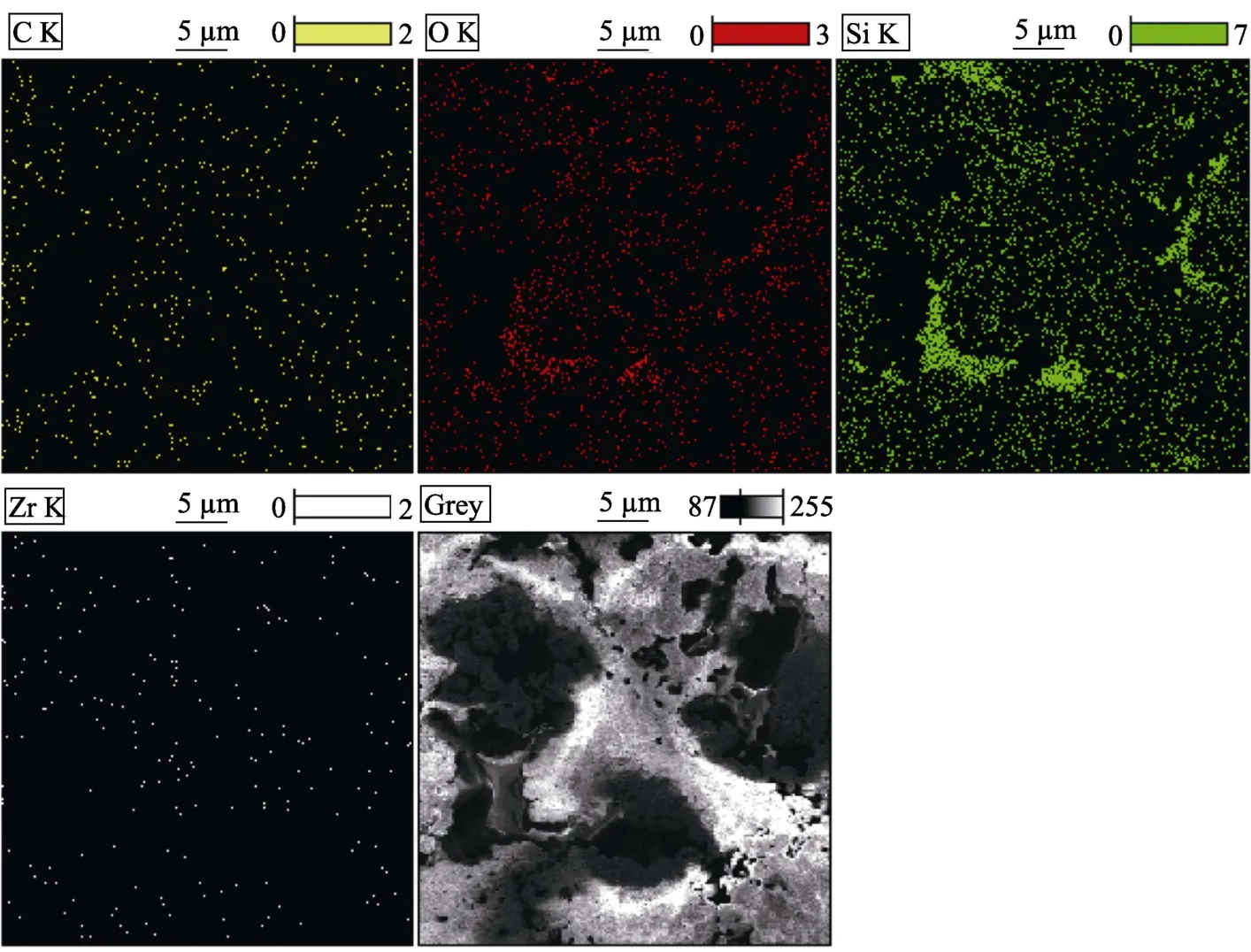

烧蚀后,C/C-SiC-ZrC 复合材料中心区域形貌和元素面分布如图9 所示。材料在烧蚀过程中,烧蚀中心区域面临高速气流的冲刷,从而使得材料表面的混合物覆盖层形成不均匀的多孔结构,部分覆盖层被气流冲刷而流失。从整体微观结构来看,并没有发现裸露的纤维,形成的氧化物覆盖层对纤维起到较好的保护作用,材料内部基体没有受到氧化作用。由元素面分布图可知,复合材料烧蚀后,烧蚀区域表面主要存在C、Zr、Si 和O 元素。烧蚀中心区温度高于2700 ℃, ZrC 氧化形成稳定存在的ZrO2,而SiC 氧化物SiO2的沸点为2230 ℃,SiO2部分气化被高温气流冲刷流失,留下多孔结构的ZrO2形貌。ZrO2氧化层发挥着隔离氧化气氛和热扩散的作用,阻止复合材料基体进一步氧化烧蚀。

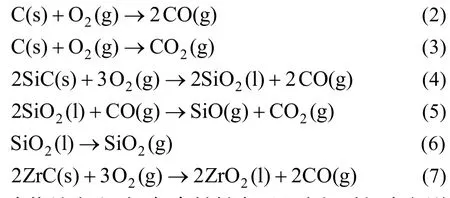

图9 C/C-SiC-ZrC 复合材料烧蚀后中心区形貌及元素分布

C/C-SiC-ZrC 复合材料烧蚀过渡区形貌和元素面分布如图10 所示。材料在烧蚀过程中,烧蚀过渡区域温度低于中心区域,同时受到气流冲刷也较弱,材料表面的氧化物较为紧密。观察其元素面分布图可以发现,材料在烧蚀后其表面主要为C、Zr、Si 和O 元素。烧蚀后,材料表面Si、O 两种元素占绝大部分,C、Zr 含量极少。烧蚀过渡区温度较低,SiO2熔融形成流动玻璃态SiO2流动相,可以弥补Zr 系陶瓷氧化物ZrO2熔融前固体颗粒之间的粘结力,提高ZrO2颗粒之间的作用力。SiO2与ZrO2形成的共熔体,在高温高速气流作用下,形成连续外部SiO2包裹ZrO2颗粒的熔融保护层,有效隔离氧化气氛形成抗氧化层,阻止复合材料基体中的ZrC、SiC、C 等组元的进一步氧化,因此元素扫描中没有明显的C 和Zr 元素。C/C-SiC-ZrC 复合材料的烧蚀包含高温下复杂的热- 物理、热-化学及机械剥蚀耦合过程。在烧蚀过程中可能发生以下主要化学反应[25-27]:

图10 C/C-SiC-ZrC 复合材料烧蚀后过渡区形貌及元素分布

当烧蚀发生时,复合材料表面温度短时间内急剧升高,氧化性气氛与表面SiC、ZrC 陶瓷基体发生反应产生ZrO2和SiO2。在温度相对较低区域,熔融态的SiO2形成连续致密的涂层,能够发挥隔离氧化性气氛的作用,阻碍热气流进一步侵蚀内部纤维[28]。此外,在高温下SiO2和ZrO2能够相互烧结在一起形成致密层,形成有效的隔热层,阻止热传导及火焰超高温热气流向内扩散。根据上述反应,SiO2沸点约为2230 ℃,当烧蚀中心区复合材料表面温度进一步升高,部分液态SiO2在高温下可能发生气化消耗,SiO2将失去其抗氧化保护涂层作用,具有低蒸汽压和高黏度的ZrO2层在超过2000 ℃环境下仍然具有很好的稳定性,主要靠ZrO2氧化层发挥隔离氧化性气氛和热扩散的作用。因此烧蚀中心区冷却后,ZrO2主要为多孔状结构,SiO2和SiC 主要分布在靠近碳基体层。这种SiC-ZrC 复相陶瓷氧化形成的梯度SiO2-ZrO2-SiC混合陶瓷层能够有效提高材料的抗烧蚀性能[29]。

3 结论

锆元素成功引入聚碳硅烷分子链,得到新型含锆聚碳硅烷。PZCS 先驱体分子链包含Si—CH3、Si—CH2—Si、Si—H 和Cp 等基团。PZCS 先驱体在980 ℃的陶瓷产率为66.37%。在相对较低温度(1000 ℃)热解,得到非晶态SiC 和晶态ZrC 陶瓷粉末。当热解温度提升至1500 ℃,得到结晶程度较好的SiC 和ZrC晶体。采用新型聚锆碳硅烷(PZCS)先驱体经PIP工艺能够获得C/C-SiC-ZrC 复合材料。所得复合材料具有良好的抗烧蚀性能,氧-乙炔火焰烧蚀600 s 的线烧蚀率为0.0067 mm/s。烧蚀过程中形成的熔融态的SiO2结合SiC、ZrO2形成连续致密的连续层,能够有效阻止复合材料受到进一步的烧蚀。