ZrO2掺杂对La2Ce2O7力学和热物理性能 影响的研究

戴建伟,牟仁德,王鑫,许振华,何利民

(北京航空材料研究院 中国航发航空材料先进腐蚀与防护重点实验室,北京 100095)

热障涂层(TBC)是用于先进发动机的关键技术之一,其主要作用是降低高压涡轮叶片、燃烧室、喉道等热端部件的表面工作温度,提高部件的抗高温氧化腐蚀能力[1-3]。热障涂层通常由陶瓷层、热氧化生长层(TGO)和金属黏结层三部分组成[4]。其中,陶瓷层主要起隔热、抗冲刷烧蚀和耐腐蚀的作用;金属黏结层起提高基体合金抗高温氧化腐蚀能力以及增强陶瓷层与基体结合的作用;TGO 是金属黏结层在高温氧化时形成的,主要由α-Al2O3组成。目前,热障涂层的主要制备技术有电子束物理气相沉积(EB-PVD)和等离子喷涂(PS)2 种。EB-PVD 热障涂层为柱状晶结构,具有优异的容应变能力;PS热障涂层为层状结构,隔热性能好[3]。

已经获得工业应用的热障涂层陶瓷层材料是质量分数为6%~8%Y2O3掺杂的ZrO2(YSZ)[5],由于Y2O3能提高ZrO2的稳定性,YSZ 可以在1200 ℃以下温度长期稳定工作。然而在更高温度下,YSZ 由于加速烧结和相变失稳,将导致热障涂层发生早期剥落失效[6-7]。

随着新一代航空发动机的发展,发动机热端部件工作温度不断提高,急需发展耐1300 ℃以上超高温、高隔热、长寿命的新型热障涂层。国际上竞相开展了新型热障涂层材料的研究,开发了一些新型陶瓷材料。如稀土氧化物掺杂ZrO2、钙钛矿结构化合物、烧绿石结构化合物、磁铁铅矿等[8-12]。铈酸镧(La2Ce2O7,LC)具有导热率低(~0.6 W/(m·K),1000 ℃)、高温相稳定性高等优点,是一种非常有前景的热障涂层陶瓷层候选材料[13-14]。研究发现,LC的中低温段(200~400 ℃)热膨胀系数存在突然下降的现象,影响了LC 热障涂层的寿命[15]。

陶瓷层的力学性能是影响热障涂层寿命的一个重要因素。与YSZ 热障涂层相比,LC 断裂韧性较低[16]。为提高LC 热障涂层的服役寿命,必须提高LC 材料的断裂韧性。相变增韧和微裂纹增韧是提高陶瓷材料断裂韧性的主要方法[17-18]。在已知的热障涂层陶瓷层材料中,YSZ 具有良好的断裂韧性,这是由于ZrO2在冷却过程中发生t 相到m 相的相变,并伴随一定程度的体积膨胀,可使扩展中的裂纹愈合,阻止裂纹的进一步扩展,进而提高材料的韧性。此外,相变导致涂层内部产生微裂纹,释放材料内部积累的能量,降低裂纹扩展驱动力,使裂纹扩展停止,因而材料韧性增加[19-20]。

采用YSZ 掺杂LC,会降低LC 材料的氧空位浓度,进而可能抑制LC 中低温段热膨胀系数下降,同时可能改善LC 材料的力学性能。文中采用高温固相反应合成制备了不同浓度YSZ 掺杂的LC 陶瓷材料,研究了YSZ 掺杂对LC 块材的力学性能和热物理性能的影响。

1 试验

1.1 YSZ 掺杂LC 粉末的合成

采用高温固相合成方法制备LC 粉末,原料为La2O3和CeO2(纯度为99.99%),反应条件为1400 ℃固相反应24 h。采用高温固相反应法制备8YSZ 粉末,原料为8% Y2O3和92% ZrO2(质量分数,纯度为99.99%),反应条件为1500 ℃固相反应24 h。将LC粉末分别与摩尔分数为10%和20%的8YSZ 粉末混合球磨10 h,然后在1400 ℃固相反应24 h,得到的LC粉末分别命名为LCZ1 和LCZ2。采用冷压方法分别将LC、LCZ1、LCZ2 粉末压成块状,然后在200 MPa压力下冷等静压10 min,再在1500 ℃烧结10 h,得到致密的LC,LCZ1 和LCZ2 块材。

1.2 块材力学性能测试

采用Knoop 压痕和Vickers 压痕实验(HXZ -1000显微硬度计)测量致密LC、LC1、LC2 块材的显微硬度,并通过式(1)计算材料的弹性模量[21]:

式中:b′/a′为弹性恢复后的压痕长对角线和短对角线长度的比值;b/a 为Knoop 压头的长对角线和短对角线长度比值(1/7.11);β 为常数,β=0.45;Hk为通过压痕实验测得的Knoop 硬度;E 为Young′s模量。

实验过程中,载荷为4.9 N,保载时间为15 s,每个样品测试15 个点。通过式(2)计算块材的断裂韧性[22]:

式中:KIC为断裂韧性;Hv为Vickers 硬度;P为压痕载荷;C 为裂纹半长。

1.3 热物理性能和相组成测试

LC、LCZ1、LCZ2 块材的热膨胀系数采用Netzsch DIL402E 高温热膨胀仪测定,样品尺寸为25 mm×4 mm×4 mm。热扩散系数采用Netzsch LFA427 激光热导仪测定,测试样品的直径为12.7 mm,厚度为1~2 mm。在测试前,需在样品上喷涂一薄层石墨,以增强样品对激光的吸收。块材的比热容采用 Netzsch STA 449C 差示扫描量热计(DSC)测试得到,升温速率为20 ℃/min。材料的密度采用Archimedes 方法测定。

可通过式(3)计算LC 块材的热导率:

式中:κ 为热导率;α 为热扩散系数;Cp为比热容;ρ 为密度。

由于块材不是完全致密的,为便于比较,采用式(4)将热导率换算为完全致密样品的热导率[23-24]:

式中:κ0为完全致密样品的热导率;Φ 为孔隙率。

采用Rigaku Diffractometer X 射线衍射仪(XRD,CuKα)对粉末和块材进行成分检测。

2 结果及分析

2.1 相组成和力学性能

LC、LCZ1、LCZ2 粉末以及LCZ1、LCZ2 块材的XRD 谱如图1 所示。可以看出,YSZ 掺杂后,LCZ1和LCZ2 材料的衍射峰向大角度移动,这是由于掺杂的Zr4+半径小于La3+和Ce4+,使得晶格收缩,晶胞体积变小。LC 粉末为萤石结构,而在LCZ1 和LCZ2粉末中,除萤石结构LC 外,还可观察到少量t-ZrO2的衍射峰。经过压块烧结成形后,不能观察到明显的t-ZrO2相,这是由于高温时t-ZrO2在LC 中发生了固溶。采用Archimedes 方法测量了块材的密度,并计算了其致密度,得到LCZ1 块材的致密度约为95%,LCZ2 块材的致密度约为96%。三种块材的表面形貌如图2 所示,可以看出,材料致密,与致密度计算结果相符。

图1 LC 粉末和块材的XRD 图谱

热障涂层在服役过程中常会经受高速颗粒的冲击和碰撞,这就要求热障涂层陶瓷层材料具有良好的力学性能。硬度是热障涂层的一项重要性能指标。此外,由于热障涂层承受频繁的冷热循环载荷,为了降低涂层在热循环过程中的热应力,要求涂层材料的弹性模量较低。LC、LCZ1、LCZ2 块材的显微硬度和弹性模量如图3 所示。LCZ1 和LCZ2 块材的显微硬度分别为(6.8±0.4)、(6.4±0.6) GPa,略高于LC 块材((6.1±0.2) GPa)。LC、LCZ1、LCZ2 三种块材的弹性模量分别为(91±4)、(104±8)、(94±6) GPa,与LC相比较,LC1 弹性模量提高了10%左右,而LC2 变化不明显。

图2 三种块材的表面形貌

图3 LC、LCZ1、LCZ2 块材的显微硬度 和Young′s 模量

陶瓷材料的断裂韧性是影响涂层寿命的一个关键因素,提高陶瓷层材料的断裂韧性有利于延长涂层的寿命。采用压痕法测量的LC、LCZ1、LCZ2 块材试样的断裂韧性分别为(1.1±0.2)、(1.4±0.1)、(1.2±0.2) MPa·m1/2。与LC 块材相比,LCZ1 块材的断裂韧性提高了10%以上,而LCZ2 的断裂韧性变化不明显。以上结果表明,在LC 中添加适量的YSZ 可以改善LC 的断裂韧性。当YSZ 掺杂量的摩尔分数达到20%时,LCZ2 的断裂韧性有所降低。YSZ 掺杂的LC 在外力载荷下,材料内部出现微裂纹,在裂纹尖端应力场的作用下,发生t-ZrO2→m-ZrO2的相变,从而吸收应变能,并且t 相向m 相转变产生的体积膨胀起到愈合裂纹的作用[25-26]。当YSZ 掺杂量过大时,相变产生的体积膨胀反而会增大材料中的裂纹密度,从而导致断裂韧性下降。这表明YSZ 掺杂量并不是越大越有利于提高LC 的断裂韧性,而是存在一个最佳掺杂浓度范围。

2.2 热物理性能

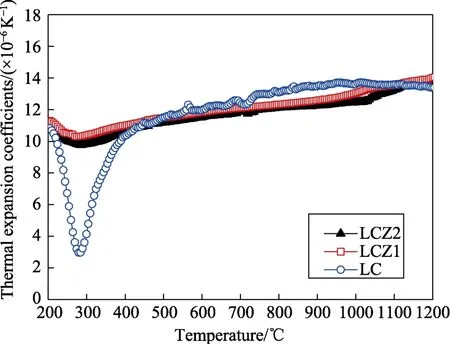

LC、LCZ1、LCZ2 块材的热膨胀系数随温度的变化曲线如图4 所示。可见,与LC 块材相比,YSZ掺杂后LCZ1 和LCZ2 材料的热膨胀系数变化不大,均为11×10-6~14×10-6K-1(200~1200 ℃),略高于8YSZ(10.5×10-6~11.5×10-6K-1,300~1000 ℃)[27]。值得注意的是,LC 块材的热膨胀系数在200~400 ℃范围内存在突然下降现象,并在大约280 ℃时达到最低。作为热障涂层陶瓷层材料,要求热膨胀系数尽可能高,而且呈线性变化。LC 块材在低温段热膨胀系数的突然下降将导致涂层在热循环过程中由于热膨胀不匹配而产生较大的热应力,从而引起涂层界面开裂和失效。在LC 中加入YSZ 后,低温段热膨胀系数突然下降的现象得到有效抑制,LCZ1 和LCZ2 块材在200~1200 ℃的热膨胀系数变化均较平缓。

图4 LC、LCZ1、LCZ2 块材的热膨胀系数

晶体热收缩机理包括相变、晶格的非对称性膨胀、多面体旋转以及M-O-M′(M,M′表示金属原子)键的剪切运动。在LC 材料中,La3+取代Ce4+,产生大量O 空位,扩大了原子横向运动的空间。在中低温区域,剪切运动比纵向运动强烈,导致产生热收缩[28-29]。在LC 中掺杂YSZ 后,部分Zr4+取代La3+,降低了晶格中的O 空位浓度,原子的横向剪切运动被削弱,因而LCZ1 和LCZ2 块材的热膨胀系数曲线随温度变化平缓。

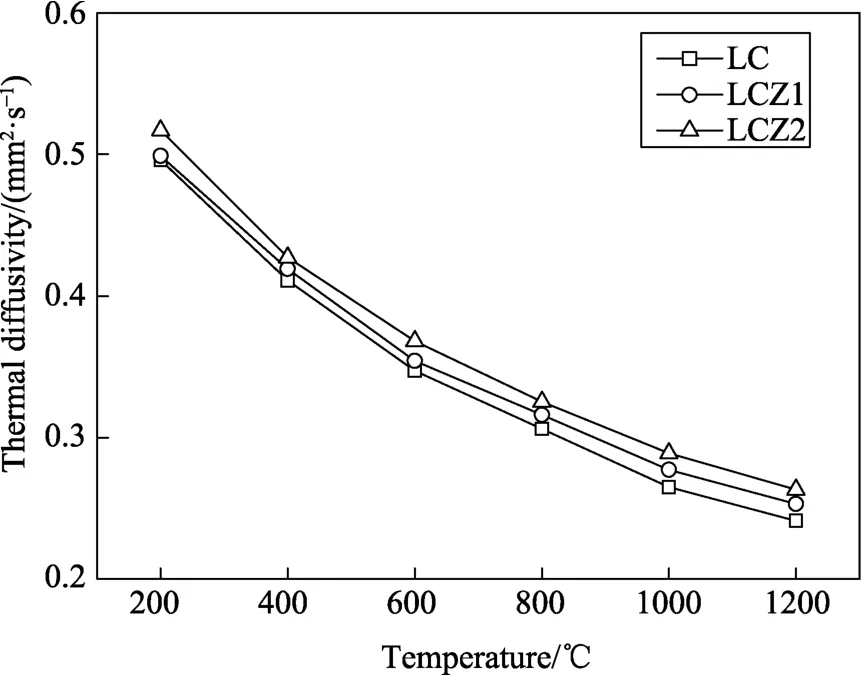

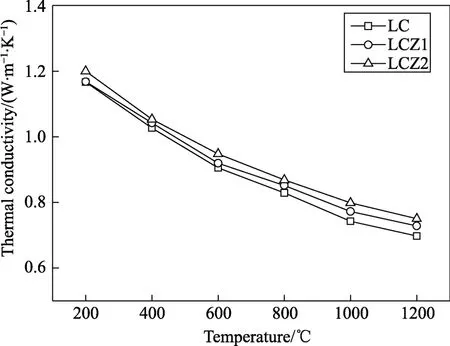

LC、LCZ1、LCZ2 块材的热扩散系数如图5 所示。可见,三者的热扩散系数相近,均随温度的升高而降低。在 1200 ℃时,LC 块材的热扩散系数为0.25 mm2/s。以上块材的比热容采用Neumann-Kopp定律计算得到,利用式(3)和式(4)计算得到了完全致密的LC、LCZ1 和LCZ2 块材的热导率,结果如图6 所示。LC、LCZ1 和LCZ2 块材的热导率很接近,YSZ 掺杂后,LCZ1 和LCZ2 块材的热导率略有升高。1200 ℃时,LCZ1、LCZ2 的热导率分别为0.77、0.80 W/(m·K),稍高于LC 块材。在目前报道的热障涂层隔热材料中,LC 的隔热性能非常优异,其热导率不到YSZ 的1/2[30]。材料的热导率与声子散射有关,声子散射强,则声子平均自由程减小,热导率降低。YSZ 掺杂后,LCZ1 和LCZ2 块材的晶体结构更复杂,有利于提高晶格的声子散射能力,降低热导率。由上文分析可知,YSZ 掺杂减少了LC 晶格中的O 空位,而O 空位对声子散射有明显作用,因此声子散射强 度降低,热导率升高。综合两方面来看,YSZ 掺杂的LC 热导率略有升高主要是由于晶格中O 空位的减少导致。

图5 LC、LCZ1、LCZ2 块材的热扩散系数

图6 LC、LCZ1、LCZ2 块材的热导率

综合以上研究结果,在LC 中加入适量的YSZ后,在没有影响LC 的隔热性能的前提下,有效解决了LC 在中低温区间热膨胀系数下降的问题。同时,在一定程度上提高了LC 的断裂韧性。

3 结论

YSZ 的掺杂使LC 中部分Zr4+取代了La3+,降低了晶格中的O 空位浓度,原子的横向剪切运动被削弱,有效抑制了LC 在200~400 ℃温度区间热膨胀系数下降的现象。LCZ 块材在200~1200 ℃的热膨胀系数为10×10-6~12×10-6K-1。由于t-ZrO2→m-ZrO2相变对微裂纹的愈合作用,10%YSZ 掺杂LC 块材的断裂韧性为(1.4±0.2) MPa·m1/2,比LC 提高了10%以上。YSZ 掺杂对LC 块材的热导率没有明显影响,LCZ 在1200 ℃的热导率约为0.75 W/(m·K)左右。