颗粒冲蚀对注射法制备C/C-ZrC-SiC 复合材料抗烧蚀性能的影响研究

刘天宇,付前刚,程春玉

(西北工业大学 陕西省碳/碳复合材料工程技术研究中心,西安 710072)

碳/碳(C/C)复合材料由于具有密度低、热膨胀系数低、比强度和比模量高、抗热震性能好等一系列优异性能,被认为是航空航天等极端环境中最有潜力的热结构部件候选材料之一[1-2]。由于其在400 ℃以上的有氧环境中易氧化,限制了其在先进航空航天系统中超高温环境下的应用。

为了提高C/C 复合材料的抗氧化和抗烧蚀性能,将碳化物、硼化物等超高温陶瓷相引入多孔低密度C/C 复合材料中,制备出超高温陶瓷改性的C/C(C/C-UHTCs)复合材料,被证明是一种有效的改善方法[3-6]。根据文献报道,SiC、ZrC 不仅具有良好的高温抗氧化性能,而且与碳材料具有良好的相容性,因此这两种陶瓷在改性C/C 复合材料中的应用最为广泛[3,6,7-9]。截至目前,制备C/C-UHTCs 复合材料的方法包括前驱体浸渍-裂解法(PIP)、热压技术(HP)、料浆法、反应熔融渗透法(RMI)等,但是这些方法均存在一定的局限性。例如PIP 制备时间较长,HP 和RMI 制备温度过高,导致碳纤维力学性能受损[10-12]。与上述方法相比,前驱体注射裂解方法具有制备过程简单、操作方便、制备周期短等优点。

在实际应用的环境中,C/C 复合材料不仅需经受高温、高速火焰的烧蚀,而且还可能存在高速颗粒对材料的冲蚀,而对于颗粒冲蚀复合材料的抗烧蚀性能 这方面的研究,目前开展较少。为了能够模拟C/C 复合材料在实际应用环境中的服役行为,文中对制备的C/C-ZrC-SiC 复合材料进行颗粒冲蚀试验,再进行氧乙炔烧蚀试验测试,对其冲蚀和烧蚀机理进行分析。

1 试验

1.1 复合材料的制备

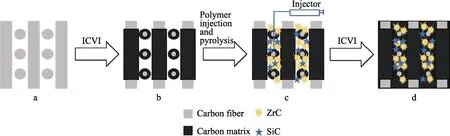

C/C-ZrC-SiC 复合材料的制备工艺流程如图1 所示。首先以甲烷(CH4)为前驱体,采用等温化学气相渗透法(ICVI)对密度为0.45 g/cm3的二维针刺碳纤维毡预制体进行沉积(图1a—b),沉积后的C/C 复合材料密度为0.5~0.7 g/cm3。ICVI 工艺:甲烷流量为60~100 L/h,沉积温度和沉积压力分别为1050~1150 ℃和5~10 kPa。将ZrC 聚合物前驱体和SiC 聚合物前驱体(质量比为1︰1)溶解于二甲苯溶剂中,制备出均质溶液。之后采用注射器将该溶液注入至低密度C/C复合材料中(图1c),再将其置于80~100 ℃干燥2~4 h,在1400~1800 ℃氩气保护的环境下热处理1~2 h,使样品的密度增加到0.9 g/cm3。再以CH4为碳源,采用ICVI的方法对上述样品进行致密化处理(图1d),所得到最终样品的密度为1.8~2.0 g/cm3。

图1 C/C-ZrC-SiC 复合材料的制备工艺流程

1.2 表征方法

采用阿基米德法测试复合材料的密度和开孔率,通过JSM-6460 扫描电子显微镜观察材料的微观形貌,采用能谱仪(EDS)对材料进行元素分析,采用X 射线衍射仪(XRD)对材料进行物相组成分析。

1.3 冲蚀测试与烧蚀测试

在颗粒冲蚀测试和烧蚀试验中,采用直径为30 mm、高为10 mm 的圆柱形试样。

1)在颗粒冲蚀测试中,采用1010FK 型喷砂机,直径为1~2 mm 的氧化铝颗粒,流量为0.24 m3/min,枪口内径为5 mm,喷嘴和样品之间距离为10 mm。线冲蚀率和质量冲蚀率根据式(1)、(2)进行计算:

式中:Rel为线冲蚀率;Rem为质量冲蚀率;de0、de1分别为测试前后试样中心区的厚度;me0、me1分别为测试前后试样的质量;t 为测试时间。为了提高测试结果的准确率,线冲蚀率和质量冲蚀率均为3 个试样的平均值。

2)在烧蚀测试中,整套测试系统主要包括氧乙炔火焰枪、控制柜、气流输送装置等。根据GJB 332A—96[13],氧乙炔火焰的热流密度为2.38 MW/m2,氧气和乙炔的压力分别为0.4、0.095 MPa,氧气和乙炔的流量分别为0.24、0.18 L/s。枪口内径为2 mm,测试过程中,枪口与垂直放置的试样表面的距离为10 mm,烧蚀时长为90 s。根据式(3)、(4)计算测试试样的线烧蚀率和质量烧蚀率:

式中:Ral为线冲蚀率;Ram为质量冲蚀率;da0、 da1分别为测试前后试样中心区的厚度;ma0、ma1分别为测试前后试样的质量;t 为测试时间。为了提高测试结果的准确率,线烧蚀率和质量烧蚀率均为3 个试样的平均值。

2 结果与讨论

2.1 微观形貌演变

图2a、b 分别为引入超高温陶瓷相的C/C 复合材料进行高温热处理后的表面背散射照片和XRD 图谱。从图2a 中可以看出,制备的试样为疏松多孔结构,通过对不同的颜色区域进行EDS 分析发现,白色相由Zr 元素和C 元素组成,灰色相由Si 元素和C元素组成,黑色相为C 元素。结合XRD 图谱(图2b)分析可知,经过热处理后,超高温陶瓷的聚合物前驱体转化为ZrC 和SiC。当C/C-ZrC-SiC 复合材料孔隙率为9.3%时,超高温陶瓷相在复合材料横截面中的分布状态如图2c 所示。可以看出,UHTCs 的含量有沿注入方向(即为图中箭头方向)逐渐降低的趋势。从图2d、e 中可以看出,ZrC 和SiC 陶瓷相呈现出不同的形貌特征状态,SiC 陶瓷相以颗粒形式分散在碳纤维之间,而ZrC 陶瓷相附着在热解碳(PyC)及SiC陶瓷颗粒表面,或以小颗粒的形式分散在碳纤维之间。

2.2 抗冲蚀性能分析

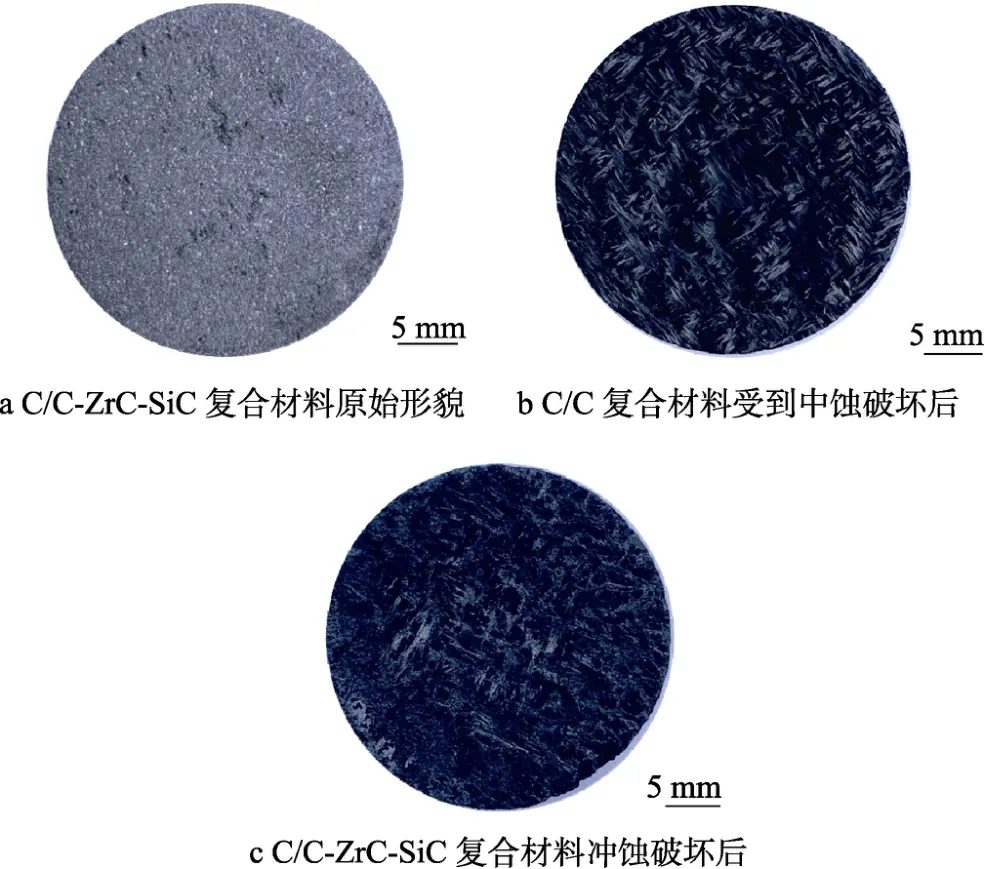

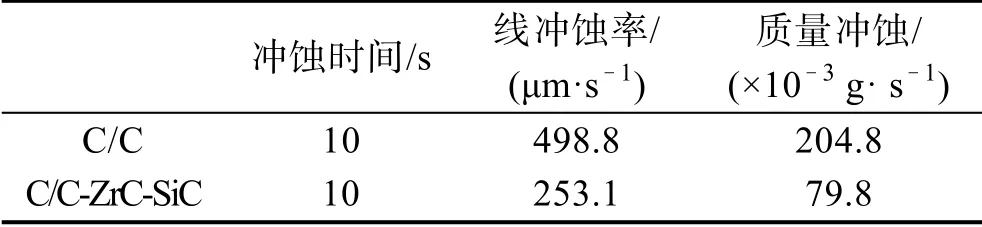

为了探究 C/C-ZrC-SiC 复合材料的抗冲蚀性能,在相同冲蚀条件下,对具有相同孔隙率的C/C-ZrC-SiC 和C/C 复合材料进行颗粒冲击测试。C/C-ZrC-SiC 和C/C 复合材料在颗粒冲蚀前后的宏观照片如图3 所示,可以看出,两种复合材料都受到了严重的损伤,在中心区域明显出现冲蚀凹坑。测试结果见表1,10 s 高速颗粒冲击后,C/C-ZrC-SiC复合材料的线冲蚀率和质量冲蚀率与同孔隙率的C/C 复合材料相比,分别降低了49.2%和61%。

图3 C/C-ZrC-SiC 和C/C 复合材料在颗粒冲蚀 前后的宏观形貌

表1 颗粒冲蚀试验后试样的线冲蚀率和质量冲蚀率

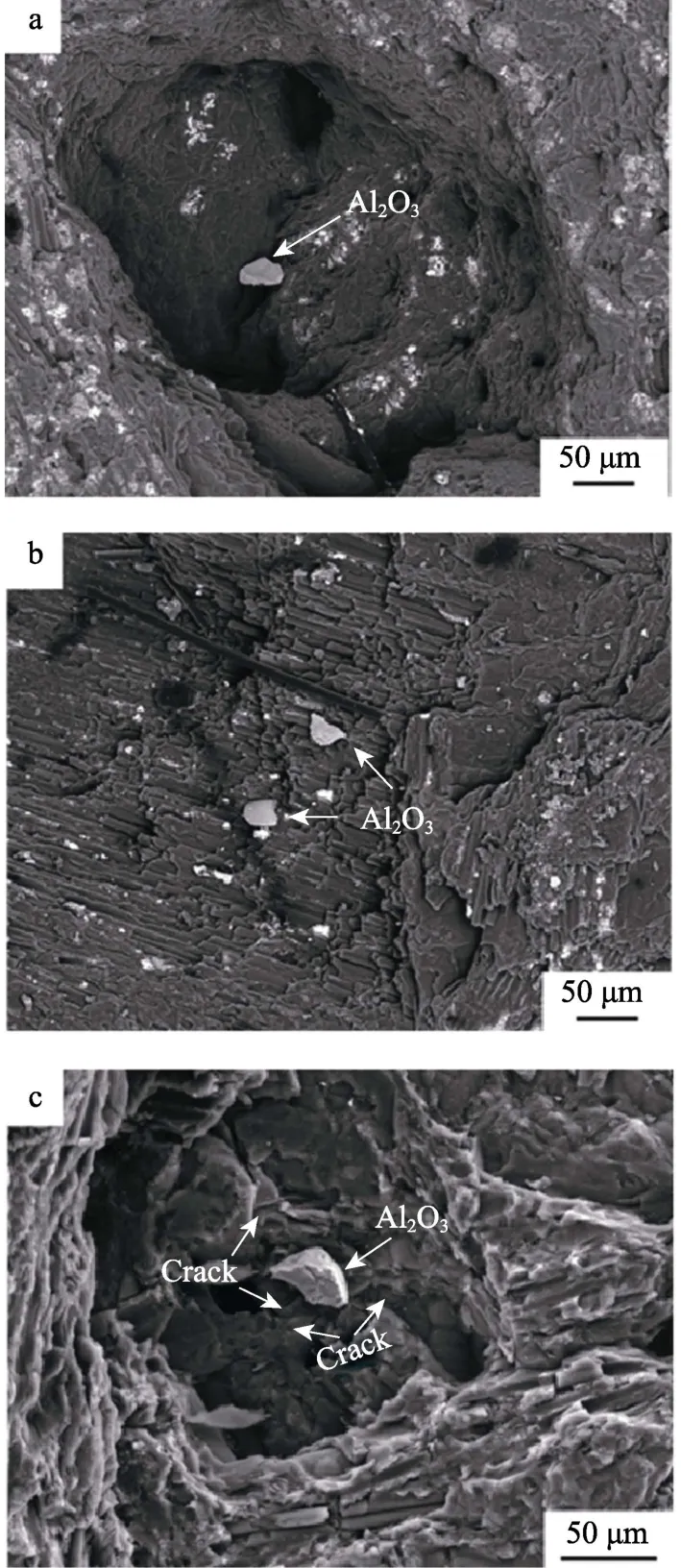

图4 为颗粒冲蚀后C/C-ZrC-SiC 复合材料不同位置的SEM 照片。由于Al2O3颗粒对试样的冲击,试样中形成许多孔洞,如图4a 所示。从图4b 中可以观 察到,纤维束被打断,且其断面从中心到边缘呈阶梯状分布,也有部分PyC 由于Al2O3颗粒的冲击从碳纤维表面剥离。此外,图4c 给出了颗粒冲蚀后颗粒周边的微观形貌,可以观察到凹坑周边的裂纹。通过数据对比和对图片的观察分析可以推断,硬度是影响材料线冲蚀率和质量冲蚀率的因素之一。ZrC和SiC 陶瓷的硬度高于PyC,在C/C-ZrC-SiC 复合材料受到颗粒冲蚀时起到强化C/C 作用。当颗粒高速撞击试样表面时,C/C-ZrC-SiC 复合材料中超高温陶瓷相对试样起到一定的保护作用,超高温陶瓷相的尺度在1~50 μm 之间,在复合材料中能够起到抗颗粒冲蚀的作用。

2.3 抗烧蚀性能分析

为了探究受到冲蚀破坏后C/C-ZrC-SiC 复合材料的抗烧蚀性能,采用氧乙炔火焰烧蚀系统对受到破坏的C/C-ZrC-SiC 复合材料以及具有相同孔隙率且受到相同破坏的C/C 复合材料进行了烧蚀测试,测试过程中氧乙炔火焰垂直于圆柱形试样表面。为了探究颗粒冲蚀对材料烧蚀性能的影响,对未受到冲蚀破坏的复合材料进行了相同的烧蚀性能测试。

2.3.1 冲蚀破坏前

图4 C/C-ZrC-SiC 复合材料受到颗粒冲蚀 破坏后的微观形貌

烧蚀测试过程如图 5a 所示。烧蚀测试后,C/C-ZrC-SiC 复合材料的宏观形貌如图5b 所示。从颜色的变化可以推断烧蚀程度与火焰中心的距离有关, 根据样品表面出现的不同颜色,可以将其分为三个环形区域,分别标记为A、B 和C,烧蚀最严重的为区域A。通过计算,C/C-ZrC-SiC 复合材料的线烧蚀率和质量烧蚀率分别为4.03 μm/s 和1.39 mg/s,与C/C复合材料相比,分别降低了37%和37.5%。表2 列出了其他超高温陶瓷改性C/C 复合材料的抗烧蚀性能,例如C/C-SiC、C/C-ZrB2-ZrC-SiC 和C/C-ZrB2-SiC。通过对比发现,本试验方法制备的C/C-ZrC-SiC 样品,抗烧蚀性能得到有效提高。

烧蚀过程中,C/C-ZrC-SiC 复合材料和C/C 复合材料的烧蚀表面中心区温度变化如图5c 所示。可以发现,C/C-ZrC-SiC 复合材料的表面中心区温度高于C/C 复合材料,在烧蚀过程中,C/C-ZrC-SiC 复合材料试样表面中心区最高温度为 2115 ℃。烧蚀后,C/C-ZrC-SiC 复合材料表面三个不同区域的微观形貌如图6a—e 所示,可以观察到三种不同的颜色。通过EDS 和XRD 图谱(见图6f)分析,可以推断出白色区域为ZrO2,灰色区域为SiO2和SiC,黑色区域为C。

图5 试样烧蚀测试

表2 利用不同工艺制备出不同超高温陶瓷组元改性C/C 复合材料的相关性能

图6 改性材料烧蚀后试样不同区域微观形貌图及XRD 图谱

图6a、b 为A 区域的微观形貌,可以看出,有一层珊瑚状疏松结构的ZrO2覆盖在试样表面。在烧蚀过程中,这层覆盖层对基体起到了保护的作用。由于A 区域为氧乙炔火焰烧蚀的中心位置,该区域的温度最高,受到的热流冲击最大,导致大量的ZrC 转化为ZrO2。SiC 在1627 ℃以上的环境中会快速氧化生成SiO2,并转化为气态,使得A 区域形成了ZrO2疏松珊瑚状骨架结构。在B 区域中,如图6c、d 所示,该区域温度与A 区域相比有明显降低,试样表面有未形成玻璃膜的SiO2球和一些珊瑚状ZrO2的存在。相较于区域A 和区域B,区域C 表现出完全不同的形貌状态,如图6e 所示。C 区域温度相对较低,气流冲刷的程度也比较小,使得这一部分易形成以SiO2为主的玻璃层结构,且有少量ZrO2分散在SiO2覆盖层中。

2.3.2 冲蚀破坏后

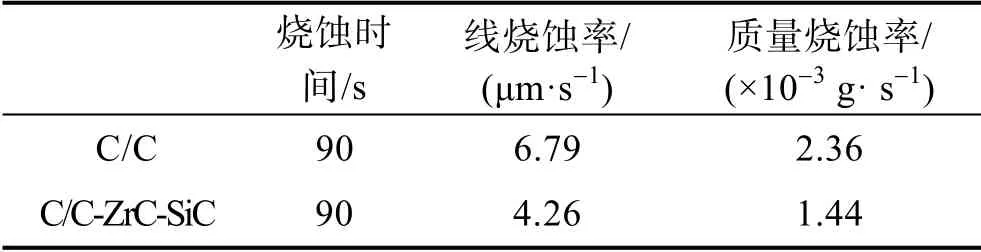

将颗粒冲蚀破坏后的C/C-ZrC-SiC 复合材料和C/C 复合材料分别进行了烧蚀性能测试,所得到的线烧蚀率和质量烧蚀率列于表3。从表3 中可得,烧蚀90 s 后,C/C-ZrC-SiC 复合材料的线烧蚀率和质量烧蚀率分别为4.26 μm/s 和1.44 mg/s,比C/C 复合材料分别降低了37%和39%。这表明受到颗粒破坏后,C/C-ZrC-SiC 复合材料的抗烧蚀性能优于同等条件下的C/C 复合材料。

表3 冲蚀破坏后试样的线烧蚀率和质量烧蚀率

烧蚀测试后,复合材料的宏观形貌如图7 所示。可以看出,C/C-ZrC-SiC 复合材料和C/C 复合材料中,烧蚀最严重的区域位于颗粒冲蚀最严重的区域。对于C/C-ZrC-SiC 复合材料,距离烧蚀中心的不同位置出现不同颜色,可分为三个区域,标记为D、E和F。烧蚀测试后试样的微观形貌、XRD 图谱和烧蚀实验过程中试样表面中心区温度变化曲线如图 8所示。通过对比发现,受到破坏的C/C-ZrC-SiC 复合材料和 C/C 复合材料烧蚀后存在较大差异。与2.3.1 中未受到颗粒冲蚀破坏的试样进行对比可以发现,受到破坏后的试样中存在大量的凹痕、空洞、裂纹和折断的碳纤维。这些位置更容易发生氧化,而由于C/C-ZrC-SiC 复合材料内部含有ZrC 和SiC陶瓷相,所以表现出的抗烧蚀性能优于同等条件下的C/C 复合材料。

图7 不同复合材料受到颗粒冲蚀、氧乙炔火焰烧蚀后的宏观形貌

将图6 和图8 进行对比可以发现,ZrO2在D 区域中以附着在SiO2上的方式存在,不同于A 区域中的珊瑚状结构。这是由于超高温陶瓷相在引入过程中,其含量从表面到底面逐渐减少,从而导致内部存在的陶瓷相较少,不能形成连续珊瑚状ZrO2结构。D区域凹坑边缘有较多裂纹,这些裂纹是受到颗粒冲蚀破坏后产生的,之后又由于氧乙炔火焰烧蚀与热冲击而逐渐扩大。对比图8a、b 可以发现,受到冲蚀破坏后,C/C 复合材料烧蚀后的裂纹与C/C-ZrC-SiC 复合材料中所产生的较为相似。

如图8e 所示,颗粒冲蚀破坏后,C/C-ZrC-SiC 复合材料在烧蚀过程中试样表面中心区最高温度为2043 ℃。通过对比图5c 与图8e 可以发现,C/C 复合材料的烧蚀中心区温度曲线基本稳定,而受到颗粒冲蚀破坏的C/C-ZrC-SiC 复合材料的温度曲线要明显低于未破坏材料。从图4 中可以看出,Al2O3颗粒对于试样的高速冲蚀破坏导致试样中纤维被打断,试样表面产生较多的小孔,而这些碳纤维、PyC 的缺陷导致试样容易被氧化。此外,在C/C 内部的超高温陶瓷相含量相对较少,而C 的相对含量较多,ZrC 和SiC 陶瓷的热导率小于C,ZrC 和SiC 氧化释放出来的热量多于C 氧化释放出的热量,导致冲蚀后C/C-ZrC-SiC复合材料的烧蚀表面中心区温度较低。

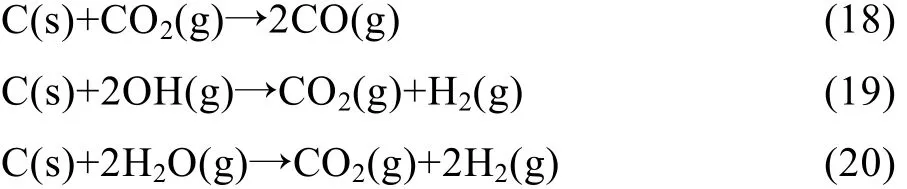

颗粒冲蚀测试后,试样表面产生较多缺陷,在氧乙炔火焰烧蚀过程中,环境中存在较多氧化性物质,如O2、O、CO2、H2O 和OH。由于缺陷的存在,这些物质与碳或碳化物之间会发生更多的氧化反应,导致严重的化学腐蚀。

根据EDS 和XRD 图谱分析,可能发生的反应总结如下[17-18]:

图8 改性材料受到颗粒冲蚀、烧蚀后试样不同区域微观形貌图、XRD 图谱及烧蚀过程中 试样中心区温度变化曲线

由图5c 和图8e 可得,这两种情况下C/C-ZrC- SiC复合材料的烧蚀最高温度为2115 ℃和2043 ℃,利用HSC 软件计算方程(5)—(20)得出在2115 ℃和2043 ℃的吉布斯自由能,见表4。吉布斯自由能数值越小,说明该反应越容易发生。将表4 中的数据进行对比,可以发现,在高温环境下,大部分ZrC 和SiC氧化反应(反应式(5)—(15))的吉布斯自由能低于C 的氧化反应(反应式(16)—(20))。因此ZrC和SiC 陶瓷能够在烧蚀过程中优先于碳发生氧化反应,对碳纤维和PyC 起到保护作用。此外,ZrC 和SiC 的氧化产物ZrO2和SiO2,能够在一定程度上形成保护层,进一步防止氧化性物质扩散而导致氧化行为的发生。

表4 化学反应方程式(5)—(20)在2115 ℃和2043 ℃ 下的吉布斯自由能 kJ/mol

3 结论

利用注射法将ZrC 和SiC 陶瓷前驱体一次性引入到低密度多孔C/C 复合材料中,并通过高温热处理和致密化的过程,制备出孔隙率为9.3%的C/C-ZrC-SiC复合材料。该复合材料的线冲蚀率和质量冲蚀率与相同孔隙率的C/C 复合材料相比,分别降低了49.2%和61%。这是由于引入的ZrC 和SiC 陶瓷相的硬度大于碳基体,且C/C-ZrC-SiC 复合材料中超高温陶瓷相较小,能够起到粒子增强作用。颗粒冲蚀破坏后的C/C-ZrC-SiC 复合材料的线烧蚀率和质量烧蚀率与同等条件下的C/C 复合材料相比,分别降低了37%和39%。这是因为C/C-ZrC-SiC 复合材料即使受到破坏,其烧蚀过程中内部仍能够形成ZrO2骨架结构和SiO2球形颗粒,对碳纤维和PyC 起到保护作用。