偏置磁场强度对交叉线圈式扭转导波换能器换能效率的影响

刘志伟 徐江 陈广

摘要:交叉线圈式带状磁致伸缩扭转导波换能器偏置磁场强度直接影响换能器换能效率,为获得较佳的检测效果,需要研究偏置磁场强度对该换能器换能效率的影响。首先,从磁致伸缩效应出发,分析交叉线圈式带状磁致伸缩扭转导波换能器的工作原理。其次,在模态验证实验的基础上,分别对激励和接收换能器换能过程中偏置磁场的作用进行研究。实验结果表明随着偏置磁场强度的增大激励端和接收端换能器换能效率均先增大后减小。最后进行缺陷检测实验,当激励端和接收端均选择最佳换能区域时,对比模态验证实验,缺陷信号明显增大。该研究结果可为换能器的现场应用提供技术支持。

关键词:交叉线圈;扭转模态;磁致伸缩导波换能器;偏置磁场强度;换能效率

中图分类号:TB552 文献标志码:A 文章编号:1674-5124(2019)10-0139-06

收稿日期:2018-12-25;收到修改稿日期:2019-02-25

基金项目:国家重点研发计划课题资助项目(2016YFC0801904);国家自然科学基金资助项目(51575213)

作者简介:刘志伟(1994-),男,河北邢台市人,硕士研究生,专业方向为机械工程。

通信作者:徐江(1978-),男,江西奉新县人,副教授,博士,主要研究方向为电磁超声导波检测技术及应用。

0 引言

管道作为一种输送物料的基础设施,在各行业中都有着广泛使用。但在腐蚀、冲击、高温等恶劣外界环境的作用下,在役管道会出现腐蚀坑、裂纹、穿孔等结构损伤,严重时发生泄漏甚至爆炸,对人们的生命财产安全造成巨大危害[1]。因此,需要对管道进行定期检测。超声导波检测是管状构件缺陷无损检测的有效方法之一[2-3]。导波检测技术具有单点激励即可实现长距离检测、不可达区域检测等优点,其中由于最低阶扭转模态导波(T(0,1))呈现非频散特性,所以在管道检测中得到广泛应用[4-6]。常见的管道扭转导波换能器有压电式[7]、洛伦兹力式[8]和磁致伸缩式[9],其中磁致伸缩式基于磁致伸缩效应及其逆效应在管道中激励和接收导波信号,具有耐久性好、便于设计、易于安装等优点[10]。

目前用于管道检测的磁致伸缩扭转导波换能器的偏置磁场主要有两种提供方式,一种是利用永磁铁在高饱和磁致伸缩带中产生静态偏置磁场,这种形式的偏置磁场虽然稳定,但永磁铁不方便现场安装;另一种是利用剩磁来提供静态偏置磁场,这种形式的偏置磁场不稳定,其强度会逐渐衰减,不适用于进行长期监测[11],且以上两种形式的偏置磁场强度均不可调。VinogradoV[12]提出了一种交叉线圈式带状磁致伸缩扭转导波换能器,该换能器由高饱和磁致伸缩带、环形线圈和螺线管线圈组成。其中环形线圈提供静态偏置磁场,可以通过调节环形线圈中电流的大小改变偏置磁场的强度。然而没有相关文献对偏置磁场强度对该换能器换能效率的影响进行研究。

由于偏置磁场强度影响交叉线圈式带状磁致伸缩扭转导波换能器的换能效率,进而直接影响检测精度,所以需要研究偏置磁场强度对该换能器换能效率的影响,以期找到适用于检测的最佳磁场强度区间,为换能器的现场应用提供支持。本文在分析了交叉线圈式带状磁致伸縮扭转导波换能器工作原理的基础上,分别对该换能器的激励端和接收端换能过程进行了实验研究,得到了偏置磁场强度与换能器换能效率的关系。

1 基于磁致伸缩效应的交叉线圈式扭转导波换能器工作原理

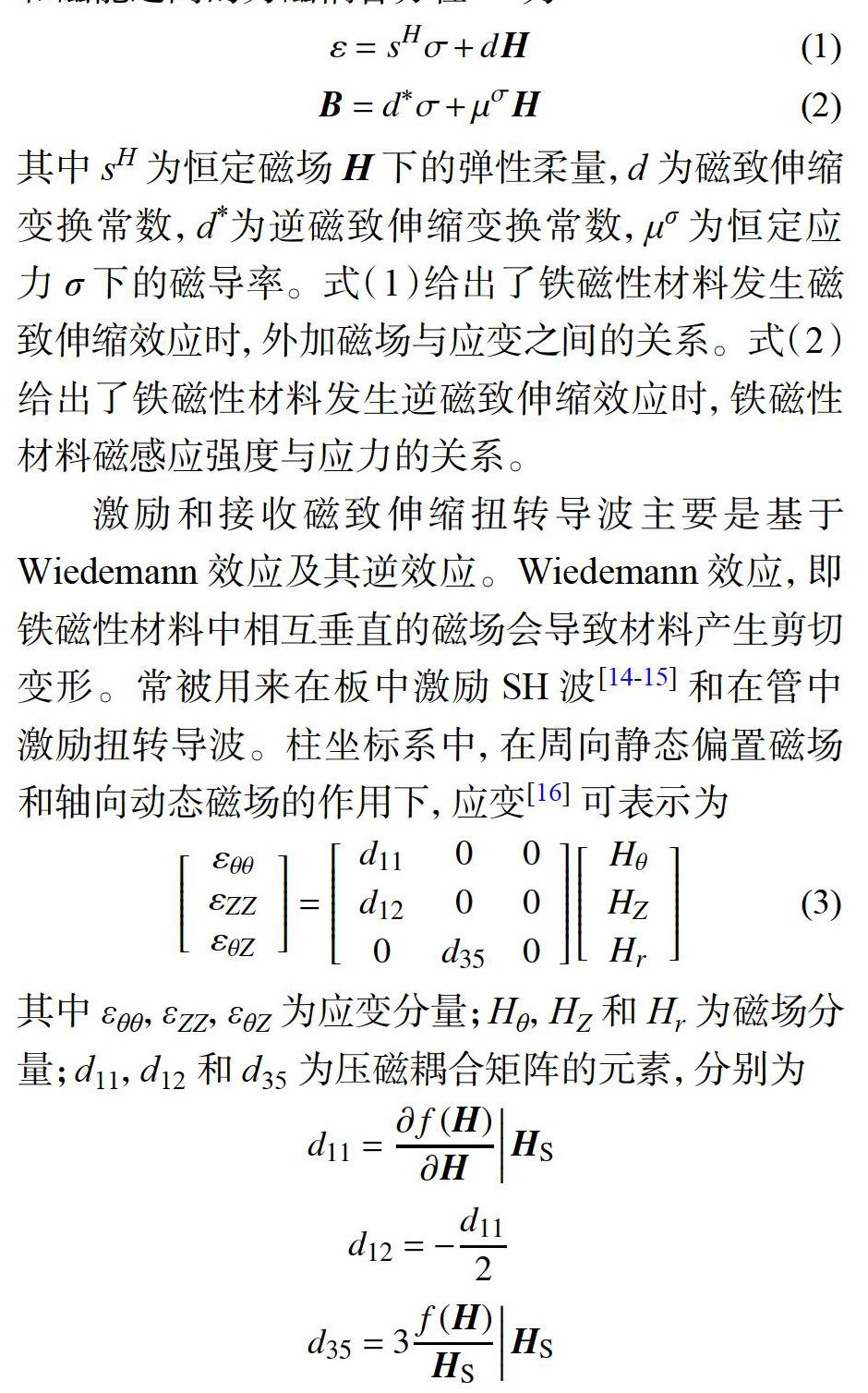

磁致伸缩导波换能过程可分为激励过程和接收过程,其基本原理是基于磁致伸缩效应及其逆效应。磁致伸缩效应的本质为外部磁场H导致铁磁性材料产生应变ε,磁致伸缩逆效应的本质为弹性波在传播过程中产生的应力σ导致铁磁性材料的磁感应强度B发生变化。由能量守恒定律得到弹性能和磁能之间的力磁耦合方程[13]为

E=sHo-+dH(1)

B=d*σ+μσH(2)其中sH为恒定磁场H下的弹性柔量,d为磁致伸缩变换常数,d*为逆磁致伸缩变换常数,μσ为恒定应力σ下的磁导率。式(1)给出了铁磁性材料发生磁致伸缩效应时,外加磁场与应变之间的关系。式(2)给出了铁磁性材料发生逆磁致伸缩效应时,铁磁性材料磁感应强度与应力的关系。

激励和接收磁致伸缩扭转导波主要是基于Wiedemann效应及其逆效应。Wiedemann效应,即铁磁性材料中相互垂直的磁场会导致材料产生剪切变形。常被用来在板中激励SH波[14-15]和在管中激励扭转导波。柱坐标系中,在周向静态偏置磁场和轴向动态磁场的作用下,应变[16]可表示为其中εθθ,εZZ,εθZ为应变分量;Hθ,HZ和Hr为磁场分量;d11,d12和d35为压磁耦合矩阵的元素,分别为

其中f(H)为材料的磁致伸缩曲线;HS为静态偏置磁场强度。

交叉线圈式带状磁致伸缩扭转导波换能器结构如图1所示,由高饱和磁致伸缩带、环形线圈和螺线管线圈3部分组成,检测时用耦合剂将绕有环形线圈的高饱和磁致伸缩带粘贴于待测构件上。该换能器作为激励端换能器时,环形线圈中通人直流电流,在高饱和磁致伸缩带中产生周向静态偏置磁场;螺线管线圈中通人交流激励信号,在高饱和磁致伸缩带中产生轴向动态磁场。基于Wiedemann效应,高饱和磁致伸缩带中发生剪切振动,振动通过耦合剂传递到管状构件,在构件中激励出扭转模态导波。该换能器作为接收端换能器时,当扭转导波传递到接收端,管状构件表面的振动通过耦合剂传递到高饱和磁致伸缩带,基于Wiedemann逆效应,在空间中产生感应磁场,螺线管线圈将其转化为电压信号输出。

2 实验设置

实验用不锈钢管牌号为304不锈钢、直径为73mm、壁厚为3mm、长度为2475mm,距端部390mm处有一刻槽缺陷,缺陷最深处为2mm,横截面损失约为6%。该不锈钢管频散曲线如图2[17]所示。

实验用高饱和磁致伸缩带为铁钻带,其宽度为25mm、长度为229mm、厚度为0.1mm;环形线圈由线径为0.49mm的漆包线绕制而成,其匝数为180匝;螺线管线圈由线径为0.49mm的漆包线绕制而成,其匝数为50匝。换能器实物图如图3所示,换能器安装位置如图4所示。激励端换能器安装在距离不锈钢管左端1225mm处,接收端换能器安装在距离不锈钢管右端650mm处。用ShearGel横波耦合剂将绕有环形线圈的高饱和磁致伸缩带粘贴在不锈钢管上。

搭建如图5所示的实验平台。实验平台由磁致伸缩导波检测仪器[18]、恒流源、便携式计算机、不锈钢管试件、激励换能器和接收换能器组成。图6为实验布置实物图。实验使用3周期加汉宁窗调制的中心频率为64kHz的200V正弦交流信号作为激励信号。根据电磁场理论静态偏置磁场强度为

HS=NI/L(4)其中N为环形线圈的漆包线匝数,为180匝;L为铁钻带长度,为229mm;I为环形线圈中偏置电流值。

1)为验证交叉线圈式带状磁致伸缩扭转导波换能器在试件中激励和接收的导波模态,接收端和激励端偏置磁场强度均固定为1.2kA/m。

2)为研究偏置磁场强度对换能器激励端换能过程的影响。接收端偏置磁场固定为2.4kA/m,调节激励端偏置磁场从0A/m增大到4.6kA/m(偏置电流以0.2A为步进从OA调整到5.8A)。

3)为研究偏置磁场强度对换能器接收端换能过程的影响。激励端偏置磁场固定为2.4kA/m,调节接收端偏置磁场从0A/m增大到4.6kA/m(偏置电流以0.2A为步进从0A调整到5.8A)。

3 实验结果

3.1 模态验证实验

实验1)检测信号及处理结果如图7所示。从检测信号图7(a)可以依次观测到电磁脉冲、通过信号、近端部回波、缺陷回波和远端部回波。通过信号峰峰值为1.121V,缺陷回波信号峰峰值为0.058V。其中通过信号传播距离较短,所受干扰比较小,在后续研究中,用通过信号峰峰值作为表征换能器换能效率的参数。在图7(a)中还可以看到其他模态的信号,原因可能是因为螺线管线圈的不对中性以及绕制环形线圈时漆包线疏密程度的不一致使动态磁场和静态偏置磁场存在不均匀性,且换能器安装时铁钻带在周向上存在间隙。这些非轴对称因素的存在,使换能器激励出部分弯曲模态导波。但其幅值较小,对实验结果无太大影响。

为了获得导波传播距离与信号到达时间的关系,提取图7(a)中通过信号、近端部回波和远端部回波到达的时间,结合图4换能器安装位置,做线性拟合。结果得出换能器在不锈钢管中激励产生的导波实际群速度约为3 189m/s,与T(0,1)模态导波理论群速度3200m/s相近。图7(b)为检测信号的短时傅里叶变换[19],结合图4换能器安装位置,可以看出群速度不随频率变化而变化,具有非频散的特性。结合图2(b)的群速度频散曲线,最终确认交叉线圈式带状磁致伸缩扭转导波换能器可以激励和接收T(0,1)模态导波[20]。

3.2 偏置磁场强度对交叉线圈式带状磁致伸缩扭转导波换能器激励过程的影响

实验2)可以得出激励端偏置磁场强度与通过信号峰峰值之间的关系,如图8所示。随着偏置磁场强度的增大通过信号峰峰值先增大后减小,即激励端换能器换能效率先增大后减小。将整条曲线分为5个区域,分别为弱磁场区域、不稳定区域、缓变上升区域、激励端最佳换能区域和衰减区域。在弱磁场区域,偏置磁场强度小于0.6kA/m,该区域换能效率过低,不适宜用于检测;在不稳定区域,偏置磁场强度为0.6~1.1kA/m,该区域检测信号幅值受偏置磁场强度的变化扰动很大,也不适宜在该区域进行检测;在缓变上升区域,偏置磁场强度为1.1~1.7kA/m,该区域通过信号峰峰值随偏置磁场强度的增加而逐渐增大,但小于最大峰峰值的95%;在激励端最佳换能区域,其通过信号峰峰值为最大值的95%以上,对应的偏置磁场强度为1.7~3.1kA/m,该区域跨度较大,信号幅值受偏置磁场强度的变化扰动很小并且相对其他区域幅值最大,适宜在该区域进行检测;在衰减区域,偏置磁场强度大于3.1kA/m,隨着偏置磁场强度的增加,换能效率逐渐减小,不宜在该区域进行检测。

3.3 偏置磁场强度对交叉线圈式带状磁致伸缩扭转导波换能器接收过程的影响

实验3)可以得出接收端偏置磁场强度与通过信号峰峰值之间的关系,如图9所示。随着偏置磁场强度的增大通过信号峰峰值先增大后减小,即接收端换能器换能效率先增大后减小。将整条曲线分为5个区域,分别为弱磁场区域、不稳定区域、缓变上升区域、接收端最佳换能区域和衰减区域。在弱磁场区域,偏置磁场强度小于1.3kA/m,该区域换能效率过低,不适宜用于检测;在不稳定区域,偏置磁场强度为1.3~1.9kA/m,该区域检测信号幅值受偏置磁场强度的变化扰动很大,也不适宜在该区域进行检测;在缓变上升区域,偏置磁场强度为1.9~2.4kA/m,该区域通过信号峰峰值随偏置磁场强度的增加而逐渐增大,但小于最大峰峰值的95%;在接收端最佳换能区域,其通过信号峰峰值为最大值的95%以上,对应的偏置磁场强度为2.4~3.5kA/m,该区域跨度较大,信号幅值受偏置磁场强度的变化扰动很小并且相对其他区域幅值最大,适宜在该区域进行检测;在衰减区域,偏置磁场强度大于3.5kA/m,随着偏置磁场强度的增加,换能效率逐渐减小,不宜在该区域进行检测。

4 缺陷检测实验

从图8和图9可知,激励端和接收端偏置磁场强度均存在最佳换能点,即当激励端偏置磁场强度为2.2kA/m且接收端偏置磁场强度为3.0kA/m时,可以获得最大换能效率。固定激励端偏置磁场强度和接收端偏置磁场强度分别为2.2kA/m和3.0kA/m,获得的检测信号如图10所示,其中通过信号峰峰值为4.055V,缺陷回波信号峰峰值为0.194V。与图5(a)模态验证实验检测信号相比,通过信号变为原来的3.6倍,缺陷回波信号变为原来的3.3倍。

5 结束语

本文在对交叉线圈式带状磁致伸缩扭转导波换能器工作原理分析的基础上,针对该换能器偏置磁场强度对换能效率的影响进行了研究。实验结果表明随着偏置磁场强度的增大激励端和接收端换能器换能效率均先增大后减小,其关系曲线可分为5个区域:弱磁场区域、不稳定区域、缓变上升区域、最佳换能区域和衰减区域。其中激励端最佳换能区域的偏置磁场强度为1.7~3.1kA/m,接收端最佳换能区域的偏置磁场强度为2.4~3.5kA/m。检测时应尽量避开弱磁场区域、不稳定区域、衰减区域和缓变上升区域,选择最佳换能区域,使得换能器获得最大换能效率,得到最佳检测效果。当换能器同时作为激励换能器和接收换能器使用时,应选择激励和接收最佳换能区域的重叠区域对应的偏置磁场强度进行检测。本研究得到的结果可为交叉线圈式带状磁致伸缩扭转导波换能器的现场应用提供技术支持。

参考文献

[1]梁永宽,杨馥铭,尹哲棋,等.油气管道事故统计与风险分析[J].油气储运,2017,36(4):472-476.

[2]黄松岭,王哲,王珅,等.管道电磁超声导波技术及其应用研究进展[J].仪器仪表学报,2018,39(3):1-12.

[3]王伟,游鹏辉,钟力强,等.基于T(0,1)扭转波的管道纵向裂纹定位方法[J].中国测试,2016,42(6):139-144.

[4]何存富,郑明方,吕炎,等.超声导波检测技术的发展、应用与挑战田.仪器仪表学报,2016,37(8):1713-1735.

[5]朱龙翔,王悦民,孙丰瑞.磁致伸缩扭转导波管道缺陷检测数值模拟和实验研究[J].中南大学学报(自然科学版),2014,45(9):3001-3007.

[6]李赢,阎石,刘尚波.基于超声导波埋地层状管道结构健康监测[J].土木工程与管理学报,2018,35(5):98-103.

[7]HERDOVICS B,CEGLA F B.Structural health monitoringusing torsional guided wave electromagnetic acoustictransducers[j].Structural health monitoring,2018,17(1):24-38.

[8]汪玉刚,王丽,武新军.电磁超声扭转波检测钢管缺陷的实验研究[J].传感器与微系统,2014,33(2):23-25.

[9]朱龙翔,王悦民,孙丰瑞.非铁磁性管道磁致伸缩式扭转导波检测[J].海军工程大学学报,2013,25(2):30-34.

[10]蔡国宁.超声导波在液化气管道检测中的应用[J].无损检测,2005,27(3):117-120.

[11]KIM Y Y,KWON Y E.Review of magnetostrictive patchtransducers and applications in ultrasonic nondestructivetesting of waveguides[J].Ultrasonics,2015,62:3-19.

[12]KIM Y G,MOON H S,PARK K J,et al.Generating anddetecting torsional guided waves using magnetostrictivesensors of crossed coils[J].NDT&E International,2011,44(2):145-151.

[13]Standard on magnetostrictive materials:Piezomagneticnomenclature:IEEE 319-1990[S].1990.

[14]MURAYAMA R Driving mechanism on magnetostrictivetype electromagnetic acoustic transducer for symmetricalvertical-mode Lamb wave and for shear horizontal-mode platewave[J].Ultrasonics,1996,34(7):729-736.

[15]KIM Y Y,SEUNG H M.Generation of omni-directionalshear-horizontal waves in a ferromagnetic plate by amagnetostrictive patch transducer[J].NDT&E International,2016,80:6-14.

[16]KIM HJ,JUSL,KIM H W,et al.Numerical simulation ofguided waves using equivalent source model ofmagnetostrictive patch transducers[J].Smart Materials&Structures,2015,24(1):15006-15023.

[17]SECO F,JIMENEZ A R.Modelling the generation andpropagation of ultrasonic signals in cylindricalwaveguides[M].Intech Open Access Publisher,2012,1:1-28.

[18]CONG M,WU X,QIAN C.A longitudinal modeelectromagnetic acoustic transducer(EMAT)based on apermanent magnet chain for pipe inspection[J].Sensors,2016,16(5):740.

[19]鄭国军.磁致伸缩导波管道无损检测数字信号处理关键技术[D].杭州:浙江大学,2013.

[20]徐江,陈广,刘志伟,等.非接触式磁致伸缩扭转导波传感器研制[J].华中科技大学学报(自然科学版),2019,47(1):13-17.

(编辑:莫婕)