日本海洋甲烷水合物钻完井生产测试介绍及启示(Ⅰ)

张 磊

(中国石化胜利石油工程有限公司钻井工艺研究院,山东东营 257017)

2001 年起由日本“甲烷水合物研究联盟”成员发起开展了甲烷水合物的技术研究与开发工作。日本资源公司(简称MH21)“对经济部和贸易部的财政支持”。日本石油、天然气和金属国家公司(JOGMEC)计划和项目由日本石油勘探株式会社(JAPEX)运营管理。日本钻井公司(JDC)在日本石油公司的指导下设计并集成了完井系统。贝克休斯设计了提供的设备并操作完井系统。

本项目对甲烷水合物集中区(MHCZ)进行了识别,在此基础上,对日本近海海域的甲烷水合物进行了定量估算,结合地震勘探、地层录井、岩心样品等资料进行评价。

当甲烷水合物商业化建立后,有望成为一种新能源资源。海上甲烷水合物生产技术的研究还处于起步阶段,在它们的早期阶段,随着完井系统的发展。在加拿大麦肯齐三角洲的Mallik 场地进行了现场规模试验,2002 年(第一次陆上甲烷水合物生产试验)1 年,2007-2008 年(第二次陆上试验)采用热回收法和减压法提取甲烷水合物生产甲烷气体。因此,减压法是目前在日本近海广泛采用的最有效的减压方法。

在规划过程中,进行了初步的工程研究来设计完井,该系统利用电除尘器来降低水合物生成的压力,从而达到降低水合物生成压力的目的,分解导致甲烷和水的产生。完成了该系统用于第二次陆上甲烷水合物的生产试验,位于马利克现场麦肯齐三角洲地区的西北领土。第一步是审查一些备选的完井设计,这些设计导致了初步的技术研究。设计的关键是获得大量的井下数据将用于后续储层建模和开发,了解如何形成未来商业可行的解决方案。随后进行的第二项技术研究主要是更详细的级别,以允许达到最终完成设计。这使得项目将移到一个可以订购设备和额外安装工作的阶段程序、子装配组成和详细的物流和接口最终确定。进行完井系统设计,开发出一套能够实现该设计的解决方案在有限的可用空间内的标准,迭代过程需要对系统进行折中方案和修改。

1 生产测试目标

(1)减压方法是降低静水压力最有效的方法之一。井下生产测试系统可以减少底部压力高达3 MPa。

(2)收集井下和地面的高质量数据,评价井底情况与地层的反应,了解甲烷水合物的压力和离解行为以及甲烷气体生产。系统可以处理大约一个月的流量测试,测试期间收集井下的压力温度数据。

2 基本设计准则

为了配合这项挑战性的应用,完井系统必须遵守多项基本设计准则,包括:

(1)ESP 的封隔能力满足所需的压力下降以减少静水压力;

(2)设计ESP 覆盖各种水流速分解过程的不确定性。

ESP 封隔器必须能够承受流体和气体的压力差:流体的压力19 MPa 和天然气14 MPa 的温度在0 ℃和12.78 ℃。

(3)设计封隔器,设定和测试有两组管线穿越的封隔能力。隔水管内的168.3 mm 钻杆产生分离气体,进入气体吸收装置。泵送的水是通过海底节流管线在海洋立管系统中产生的,进入水吸收装置,通过处理回注,循环使用(注:采用循环一体化技术解决水合物生成产生水的问题)。

(4)收集井下测试高质量数据,评价井底压力与地层反应之间的关系,在操作过程中井下实时监控数据最大化便于决策和未来的分析来评估系统的性能和潜力。提供最大的流量保证和应急措施,避免管柱发生水合物重整。

(5)气体在井下从水吸收装置分离,井下感应加热器的加热效率(IH)和ESP 电动机功率最大化。

(6)安全操作:确保所有的障碍可以测试,特别是验证生产封隔器的性能。确保所有接口正确的安装,包括防砂,第三方组件如感应加热器、着陆管柱和深海钻井船(地球号)的操作人员。“地球号”不仅船体庞大,同时也综合了科学钻探定位和分析的集成技术,这包括可以在水深2 500 m(将来可达4 000 m)的海底之下钻探到7 000 m 的立管式钻探系统,以及保持船在给定位置和方向的动力定位系统(DPS)。它是世界上首次安装了立管式钻探系统的科学钻探船。

3 技术挑战

3.1 完井系统

井下完井系统的设计是为了在浮动的动态定位船舶上安全作业。钻井立管内径(ID)为495.3 mm,防喷器(BOP)内径为476.3 mm。ESP 封隔器和砾石充填封隔器均可安装在生产套管上,选用套管内径(ID)220.5 mm。选择了考虑防砂和裸眼砾石充填的试验区间。该生产井于2013 年3 月完成裸眼砾石充填,总井深(TD)为30.65 m3。防砂筛管基管尺寸为124.3 mm。

3.2 流量最大化

在流动试验期间,海底附近存在着含气流体、低温高压条件下的天然气水合物存在改造风险。为了将这种风险降到最低,在系统设计中考虑了以下几点:

(1)完井系统中配备的加热井内生产流体的感应加热器(IH);

(2)最大限度地实现气体在水吸收装置内的分离(也可以在地面实现2 次分离);

(3)完井系统配置化学注入管路,允许注入甲醇等抑制剂。

3.3 布线

从地面连接完井系统所需的电缆、液压管线和分布式温度传感(DTS)电缆。

电力电缆:电除尘器用4AWG 扁型43 mm×17 mm和圆形30 mm 电缆,感应加热器用4AWG 扁型43 mm×17 mm 和圆型30 mm 电缆;电缆(TEC 线)11 mm×11 mm:用于压力和温度的聚丙烯密封电缆;DTS 电缆11 mm×11 mm:DTS 用聚丙烯封装光缆;液压化学注射管路13 mm×13 mm:聚丙烯封装的化学注射液压管路;子表面测试树(SSTT)中央控制线64 mm(OD)。

电缆穿越点周围的压力密封是非常关键的,例如在套管总成、ESP 封隔器以及海底平台总成的上下防喷器罐。电缆保护器和电缆夹沿完井装置的剖面精心设计,以适应有限的空间,并根据接触点分析和电缆张力分析确定其位置。考虑到钻杆段的电缆处理,选择了包含TEC 管线、DTS 管线和液压化学注入管线的扁平填料30 mm×14 mm。

3.4 完井设计概述

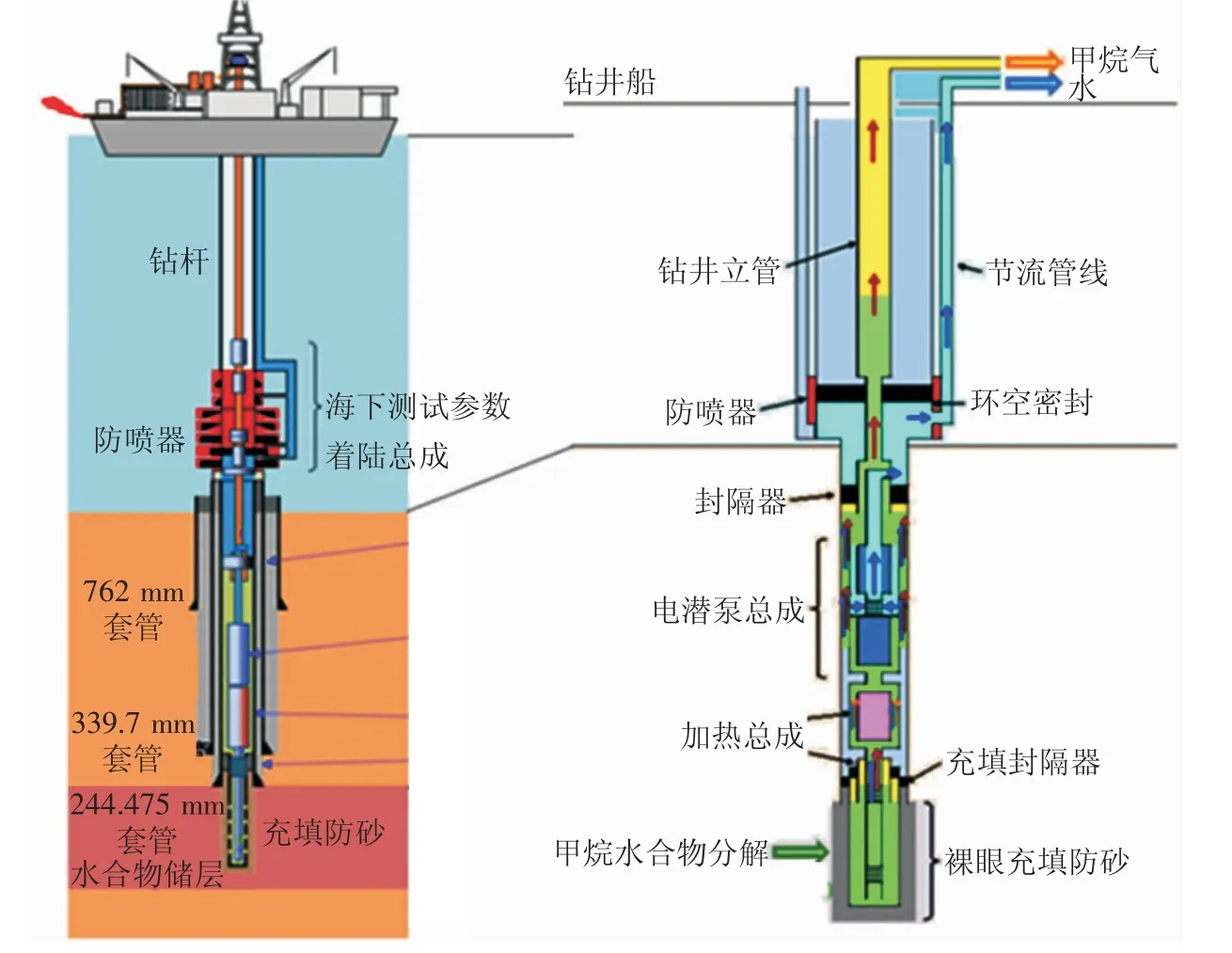

根据设计准则,确定了完井系统的总体设计方案(见图1)。

(1)选择ESP 是为了降低井内流体静压。泵送采出水通过节流管汇流向水车,并通过ESP 与节流阀的组合控制流量;

(2)IH 和ESP 电机设计用于向系统中产生额外的热量,以保证流量;

(3)采用带备份存储系统的SureSENS 和DTS 监测系统,实时监测井底压力和温度条件;

图1 井下生产系统示意图

(4)ESP 封隔器作为环空压力隔离器,以保证在流量试验过程中,封隔器与中管柱之间的压力高于隔水管环空段中管柱上方的静水压力。因此,气管线和水管线需要在环空和穿过封隔器的油管之间相交;

(5)选择电动液压SSTT 对防喷器完井系统进行分离,以适应“深海钻井船(D/V)支球”的紧急隔水管断开。海底平台组件配备防喷器罐,允许电缆通过中间管道冲压件和环形防喷器的压力密封。

3.5 完井关键部件

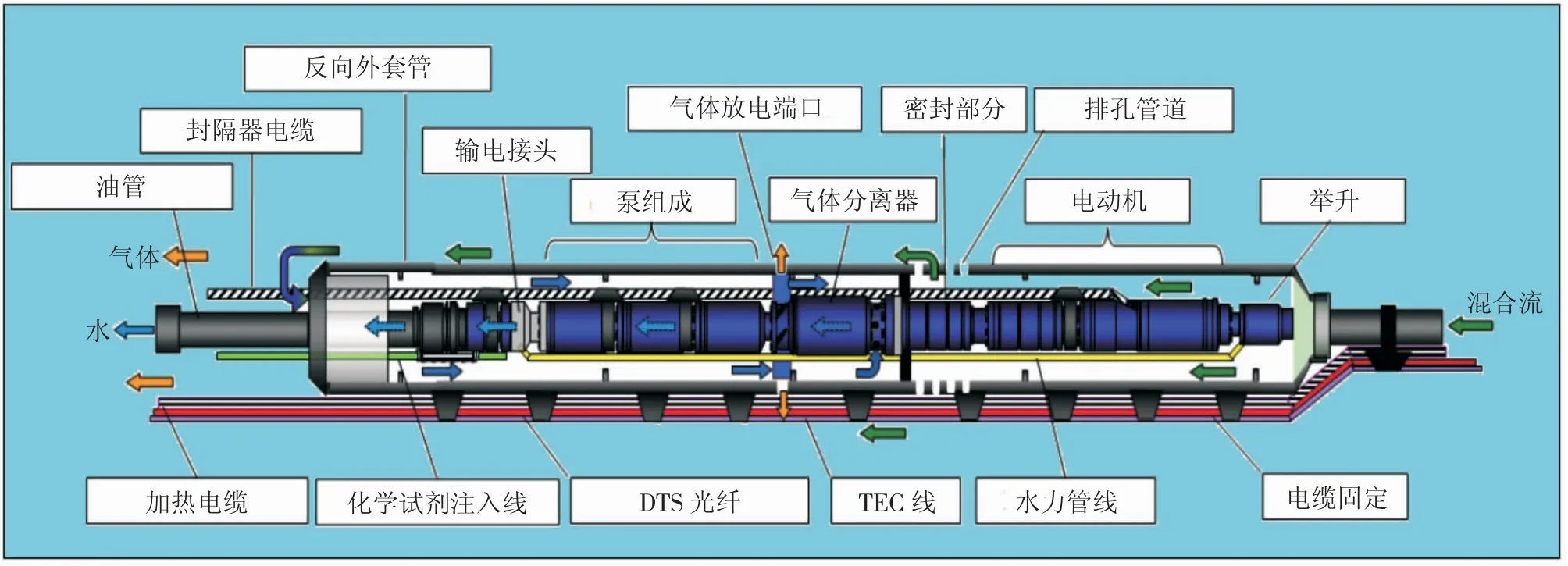

3.5.1 带有气体分离器反向护罩电动潜油泵组件 通常设计用于相对较窄的生产范围内速率允许为目标流量选择正确的泵级。在这种情况下,没有数据来研究到底会产生多少水。这是由于在加拿大麦肯齐三角洲地区的Mallik 现场进行了其他唯一的类似试验导致相对较短的流动周期。虽然这些提供了一些有限的数据,允许建立模型,两者完全不同的地层在非常不同的条件下进行海底测试,并不真正适合作为设计基础。因此,在不同的设计迭代中,检测从50 m3/d 到1 000 m3/d 的目标速率,这是一个非常广泛的操作范围预计能够覆盖一个单一的泵级。不同的情景预测,甲烷会随着大部分水留在原地流动到另一个极端,在那里大部分水将被生产出来,从而导致严重的产砂和地层压实风险。

因此,电动潜油泵ESP 的选择是为了涵盖尽可能广泛的流量范围。通常,由于需要增加工作范围和管理砂的风险,碳化钨轴承将纳入每个泵阶段,以提供额外的磨料阻力,并允许在更大的工作范围内运行。然而,在这种情况下,不可能利用这些轴承,因为低润滑性的流体,作为一个压缩泵。这些结果导致密封段推力轴承承受更高的载荷,但所有不同的情况下建模都在设计范围内。电动潜油泵系统的其他组成部分:电机和电缆的选型依据是应用条件和更坏的情况预期。电机和电缆的一个不寻常之处是散热。标准ESP 设计的目的通常是通过选择电机的伏安比来限制热量的积聚,以减少热点的风险。与电缆类似,导体尺寸的设计也是为了降低损耗。在这种情况下,环境温度远低于正常的ESP应用,电动机过热并不是这样一个风险,事实上,它实际上是有利于有额外的热量生成到系统有助于流量的保证,减少潜在的水合物重整。

ESP 设计的另一个关键问题是确保系统能够处理所有的游离气体。通常情况下,在有ESP 封隔器的海底或油井中,不建议使用气体分离器,因为气体一旦分离并喷射到环空,就没有流动的路径。然而,在这种情况下,可用2 流路径:生产管串,节流压井管线,这个选项是可用的,事实上是可取的,因为它意味着可以保持水和气体流隔离限制水合物重新生成的风险。

除了气体处理,该罐还允许ESP 承受安装在下面的完井系统的重量,尤其是重达3 800 kg 的感应加热器,超过了安全部署在下面的ESP 系统的极限。罐设计的另一个方面是用于将电缆固定到外部并在入井期间保护它们的低断面夹具。这些夹具是一个经过验证的系统,用于中国渤海湾的海上应用,对于确保感应加热器供电电缆的完整性以及完井系统下部安装的监测系统的TEC 线路的完整性至关重要(见图2)。

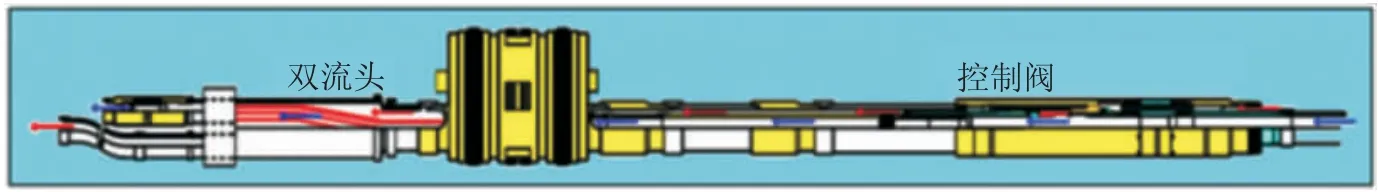

3.5.2 封隔器总成(双孔ESP 封隔器、选择流阀、球阀、双流量头(DFS)、电缆穿线)所选用的ESP 封隔器是标准的ESP 封隔器,其装配只有一根管柱,能够提供足够的环空空间,以容纳三相电缆和渗透器,并为气体和流体提供单独的流动路径。地下测试树(SSTT)下方的油管连接在管道上方封隔器通过双流头(DFH),允许直接油管路径到地面,以生产甲烷水合物气体。或者,将水从ESP 中通过DFH 油管泵入封隔器上方的环空(见图3)。

图2 倒置护罩ESP 总成示意图

图3 ESP 封隔器总成示意图

为了使用标准的ESP 封隔器,使一条生产管柱和三根穿透的ESP 电缆(一条化学注入管线,TEC 和光纤)能够通过封隔器,使用了电缆Y-适配器系统。允许两个电缆使用一个孔。Y 形接头安装在靠近生产孔的封隔器下端,只需要一个穿透器连接。由于Y 形接头的外径和形状,ESP 封隔器只有一个单芯轴,所以无法直接将其穿入原位。为了解决这个问题,使用了一个扩展适配器,它具有独立的耦合螺母,并直接螺纹插入Y适配器。在Y 适配器上安装了两个标准交叉适配器,并在这些适配器中安装了封隔器穿透器。

在封隔器穿透器下方,采用了现场可连接的连接器,使得安装过程更加简单,对电缆的损坏风险更小。封隔器上方用接头将两条扁平电缆连接到两条圆形电缆上。

ESP 封隔器是通过对管柱施加液压作用而形成的一套水力封隔器,封隔器下方的油管上安装了一个以选择流量SAF 阀为形式的临时堵管装置。临时“塞子”装置允许应用所需的油管压力来设置封隔器,然后拆除临时“塞子”,通过在阀门上施加更高的压差来激活SAF 阀门。一旦激活SAF 阀门,就提供了两种流动路径。在本应用中,通过SAF 阀的环形流动路径为气体提供了一个流动路径,而通过SAF 阀的内管柱从阀门下方的ESP 泵排出气体到阀门上方的内管柱进行流体流动。

混合流将通过IH 向上流动,然后释放到ESP 罐下方的环空。在这个缩小间隙的环空中,高速运行会使气体和水发生一定程度的分离。从ESP 排出后,流体在管柱内流动并从SAF 阀到封隔器上方的DFH 的同心管柱通过封隔器。DFH 允许流体通过一个带孔堵头进入上部环空到SSTT。从那里它被排放到节流和压井管线到达表面。如本文前面所述,从ESP 内部分离器流出的气体流入ESP 封隔器下方的环空,并与来自储层的混合水和气体相结合。气体通过SAF 阀进入封隔器下方的油管,在同心油管环空流动,最终到达ESP封隔器上方的交叉工具处。在交叉工具处,气体流经DFH 的主体,直接进入封隔器上方的油管,进入SSTT。从那里,它流经测试管线到达表面。

4 总结及启示

本文是2014 年5 月5 日至8 日在美国德克萨斯州休斯顿举行的海上技术会议Maki Matsuzawa 发表文章内容的介绍。从地质、地球物理、岩石物理和储集/生产工程的角度来看,甲烷水合物的生产方法大致有四种:降压、热激、注剂及CO2置换。本文描述了其中主要的降压方法,并提供了开发完井设计所需的一些背景和详细的工程知识,以及为减轻开发甲烷水合物完井和生产系统中相关的一些关键挑战和风险所必需的接口和资格测试。本文演示的完井系统采用电潜泵(ESP)与井下实时监测相结合,同时将自然分离方法和人工分离方法相结合,将分离出的流体和气体流生产到地面。以及从生产测试中吸取的启示。

(1)在现有的钻完井技术基础上开发适合海洋水合物开采的钻完井技术是可行的。

(2)陆地及海洋甲烷水合物完井系统中应用减压法生产,或者以降压法为主,其他方法组合开发水合物开采具有可行性。

(3)完井系统设计包括流体和气体分离、单独的流动管道实施的保证和监视系统对测试结果都非常重要。