环保型钻井液润滑剂的研究与应用

曹砚锋,蒋 卓,邢希金,王 荐,舒福昌,向兴金

(1.中海油研究总院有限责任公司,北京 100028;2.湖北省油田化学产业技术研究院,湖北荆州 434000;3.海洋石油高效开发国家重点实验室,北京 100028)

随着石油勘探开发的发展和现代环保理念的进步,对油气勘探与开发工程提出了更高更新的要求,钻井过程中面临的工程问题和环保问题日益突出。在钻井过程中,应用广泛的大位移水平井、定向井和长裸眼深井,摩阻问题尤为突出,如何降低钻井摩阻,提高钻井液的润滑性能,是解决这些问题的关键技术[1,2]。目前,常用的钻井液润滑剂主要有矿物油类、植物油类、酯类、聚合醇类以及乳化石蜡类等[3,4]。矿物油类润滑剂不易生物降解、荧光级别高,对环境污染较大;植物油类润滑剂具有无毒、易降解、荧光级别低、来源广泛的特点,但是高温稳定性及氧化稳定性较差;聚合醇类润滑剂的浊点不稳定、且该产品在大部分钻井液中存在增黏、起泡的现象;乳化石蜡类润滑剂的稳定性较差、易破乳[5-7]。随着国家环保法规不断完善及环保意识的提高,环保型钻井液处理剂的研究已成为一种发展趋势,因此研究一种无毒易降解的环保型钻井液润滑剂具有重要的现实意义。

1 环保型钻井液润滑剂的研究

国内外在环保润滑剂方面主要对合成酯、多元醇和改性植物油等液体润滑剂进行了大量研究工作,但大多存在着易起泡和高温老化后润滑性下降等问题;特别是在现场应用过程中,部分环保型润滑剂出现抗温、抗盐不足,150 ℃以上时润滑性能下降明显。对此,室内以环保型植物油脂为基础进行了环保型润滑剂的研究,通过高温改性和乳化合成,来提高润滑剂的抗温能力和抗盐能力,同时,解决润滑剂表面活性起泡等问题。

1.1 环保型钻井液润滑剂的作用机理

环保型润滑剂加入到钻井液体系中后,通过乳化分散作用,可以很好的分散在钻井液体系中;在钻井过程,润滑剂中的高活性的酯基基团和氨基基团,可以在井壁和钻杆上形成一层强吸附的致密润滑薄膜,薄膜具有很高的抗压强度,可以降低钻杆与地层井壁间的摩擦阻力,提高钻杆的作用效率,同时,润滑剂也可以很好的吸附在钻屑表面,形成一层憎水的油膜,进一步降低黏土与黏土、管柱以及井壁的粘结,降低了粘附卡钻风险,确保钻探施工安全。另外,通过磺化基团对植物油脂进行改性,在磺酸基团的作用下,润滑剂中起主要作用的润滑油脂的高温稳定性得到改善,这也进一步提高了润滑剂的抗温、抗盐能力。

1.2 环保型钻井液润滑剂合成

环保型钻井液润滑剂的合成主要分为两个部分,一是通过引进新基团对天然植物油进行改性,提高其润滑能力和抗温、抗盐能力;二是通过乳化作用,提高润滑剂在水基钻井液体系中的分散能力,提高润滑作用效果。

1.2.1 植物油改性 环保型润滑剂以天然植物油为原料,按照3:1 的加量加入多元醇多胺,然后升温至60 ℃~80 ℃,恒温反应2 h;然后加入0.1 %~0.3 %的催化剂,升高温度至100 ℃~120 ℃,加入20 %小分子醇类(C1~C4)和1 %甲苯磺酸,继续恒温反应2 h,即得到改性后的基础润滑油脂。其中,多元醇多胺对植物油进行改性可以与金属形成化学膜,提高其润滑能力;抗高温磺化基团可以提高天然植物油的抗温、抗盐能力。

1.2.2 乳化合成 将改性后的基础润滑油脂,升温至70 ℃,缓慢加入3.0 %失水山梨糖醇脂肪酸酯和1.0 %聚氧乙烯脱水山梨醇单油酸酯,加入去离子水,搅拌均匀;接着加入0.2 %稳定剂,搅拌30 min,再加入0.5 %聚醚改性聚硅氧烷和0.5 %聚醚丙三醇,搅拌20 min,冷却至室温,即得到环保型钻井液润滑剂。其中,乳化剂调整后材料的HLB 值控制在6~8,可以很好的分散在钻井液体系中,并且具备一定的抑泡能力。

2 环保型钻井液润滑剂的评价

2.1 标准评价

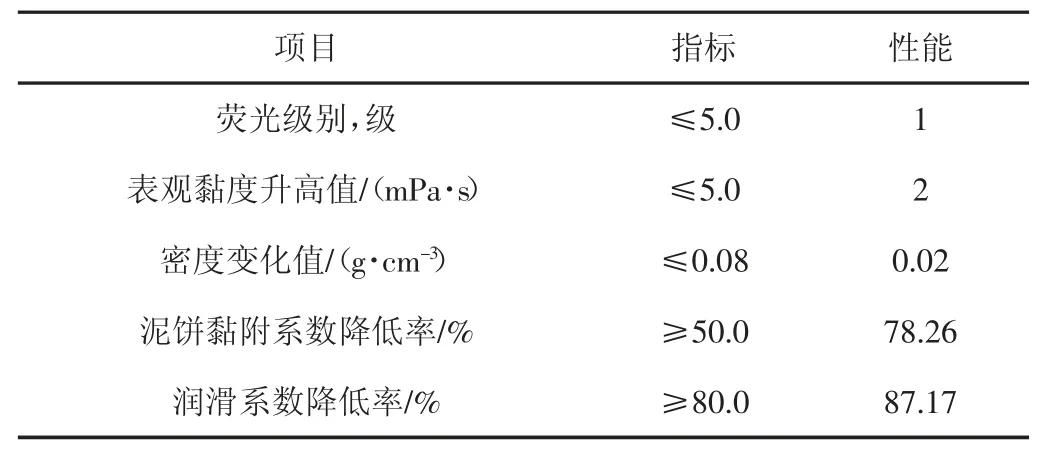

参照标准中石油集团公司QSY 17088-2016《钻井液用液体润滑剂技术规范》中的规定分别测定环保型润滑剂在原浆中的荧光、表观黏度升高值、密度变化值、泥饼黏附系数降低率和润滑系数降低率。具体实验数据(见表1)。

表1 环保型润滑剂性能评价

从以上评价结果来看,研究的环保型钻井液润滑剂既能降低润滑系数,又能降低黏附系数,表现出良好的润滑性能,并且,其荧光级别低,不会影响地质录井,各项指标均达到目前行业标准要求。

2.2 抗温稳定性评价

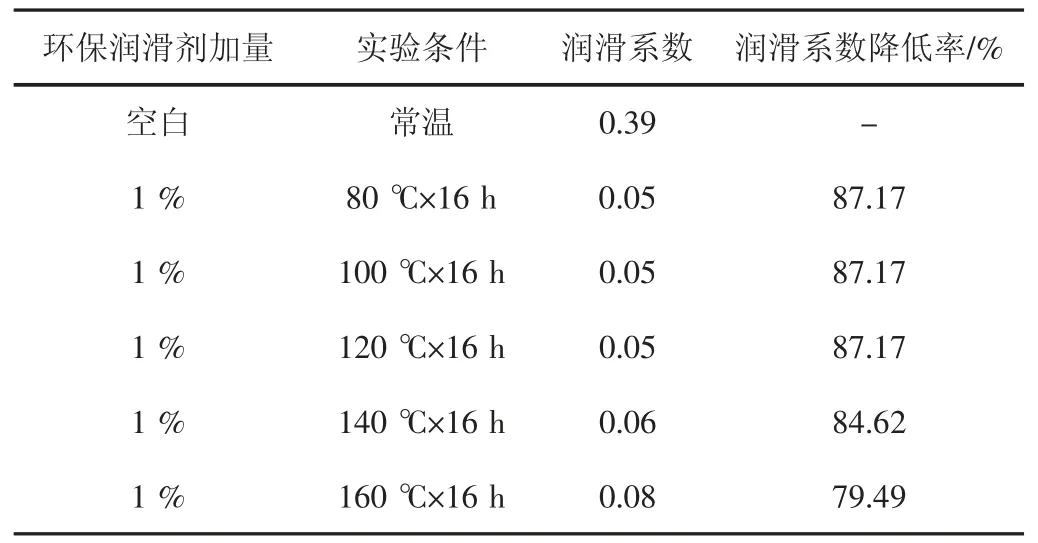

室内使用基础钠膨润土浆,对环保型润滑剂的抗温稳定性进行了研究。在高速搅拌杯中分别加入300 mL蒸馏水、0.6 g 无水碳酸钠、15 g 钠膨润土,高速搅拌20 min,期间至少中断两次以刮下粘附在杯壁上的黏附物,在(25 ℃±1 ℃)下密闭养护24 h。使其表观黏度达到(13~15)mPa·s,如果达不到则适当调节膨润土加量。在基浆中分别加入3.0 g 试样,高速搅拌5 min,倒入老化罐中,在不同温度条件下热滚16 h。取出冷却至室温,高速搅拌5 min,测试钻井液的挤压润滑系数,结果(见表2)。

表2 环保型润滑剂抗温性能评价

从以上实验数据来看,研制的环保型润滑剂具备良好的抗温稳定性,抗温能力可以达到160 ℃,可以满足现在大多数中深层地层钻井现场需求。

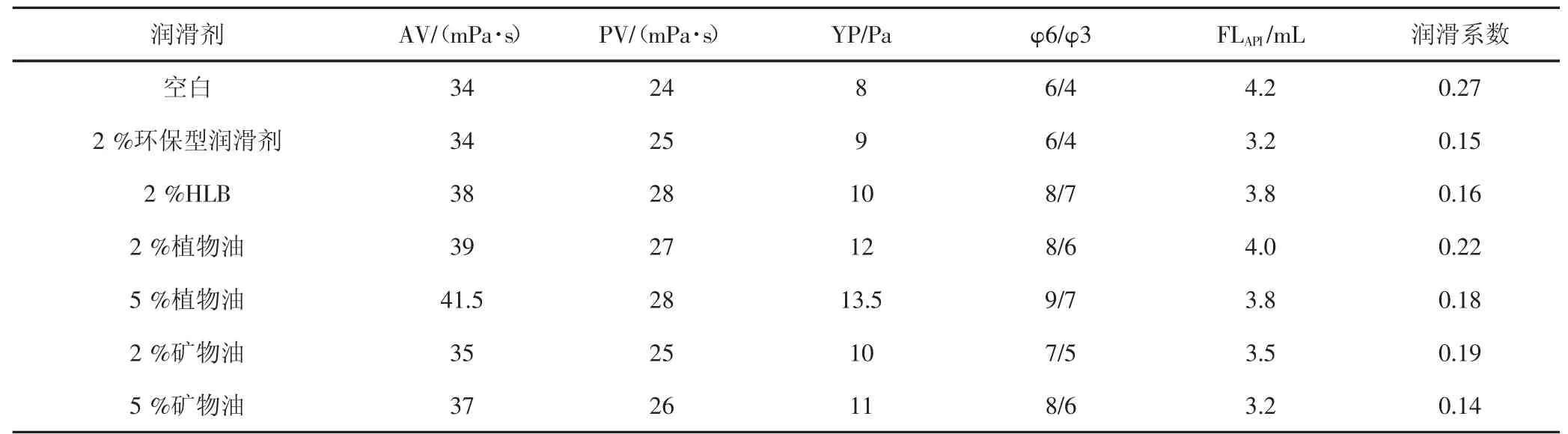

2.3 钻井液体系中的润滑性能评价

室内在聚合物钻井液体系中对比评价了环保型润滑剂、HLB、植物油、矿物油对钻井液体系流变性和润滑性影响;配制常规聚合钻井液体系,加入润滑剂,在120 ℃条件下,热滚16 h,测试滚后流变性和润滑系数,实验结果(见表3)。

从表3 实验数据来看,新研制的环保型润滑剂对钻井液体系的流变性影响很小,可以适当降低钻井液滤失量,能显著降低钻井液的润滑系数;相同加量条件下,较同类润滑剂和油类降低钻井液的润滑系数能力更强,表现出良好的降低扭矩、摩阻能力。

2.4 环保性能评价

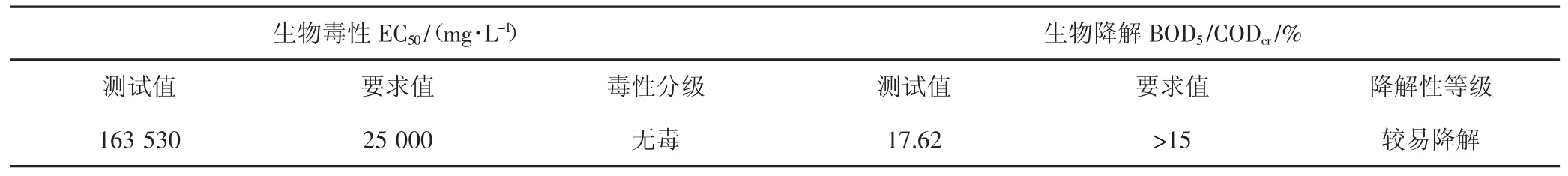

针对材料的环保性能,室内评价了环保型润滑剂的生物毒性,实验评价方法参照中石油集团标准《Q/SY 111-2007 油田化学剂、钻井液生物毒性分级及检测方法 发光细菌法》和BOD5/CODcr生物降解性的评价指标[8],其中BOD5的测定参照国家环境保护标准《HJ 505-2009 水质五日生化需氧量(BOD5)的测定 稀释与接种法》,CODcr的测定参照国家标准《GB 11914-89 水质化学需氧量的测定 重铬酸钾法》,实验结果(见表4)。

通过发光细菌法测定2 %环保型润滑剂水溶液的半有效浓度EC50值为163 530 mg/L,表现为无毒,说明环保型润滑剂对环境无影响。同时,2 %环保型润滑剂水溶液的BOD5/CODcr比值为17.62 %,表现较易降解,说明环保型润滑剂因其为植物油改性,易于被环境中的微生物降解。

3 现场应用

环保型润滑剂研究成功后,在准噶尔盆地玛北油田风南4 井区的二开水平井进行了现场应用,应用井段从500 m 至完钻井深4 206 m 和4 093 m,完钻层位百口泉组,井斜84.9°/94.7°,水平位移分别为1 496.8 m 和1 534.8 m,水平段长1 210 m 和1 222 m。环保型润滑剂使用井段为1 680 m~4 200 m,主要应用于造斜段和水平段,应用过程中环保型润滑剂形成的极压膜强度高、润滑系数降低率高,扭矩维持在10 kN·m~20 kN·m,表现出良好的润滑性能;同时,该润滑剂的低荧光级特点,也不影响地质录井。整井段作业过程中钻井过程顺利,未出现黏卡、卡钻等井下复杂情况。

表3 环保型润滑剂性能对比评价

表4 润滑剂环保性能评价

4 结论

(1)以环保型的植物油为基础,进行改性、乳化合成了一种新型环保型钻井液润滑剂。

(2)室内性能评价和现场应用证明:环保型润滑剂与钻井液配伍性好,能有效的改善钻井液的润滑性,降低摩阻和扭矩,抗温达160 ℃,满足中深层定向井和水平施工需求;同时,其生物毒性低,易降解,表现出良好的环境适应性,满足钻井过程中的环保要求,具备良好的市场开发前景。