一种CCD漏电流自动扫描测试系统设计

文/张婷婷 周建勇 陈红兵 任思伟

随着CCD技术的发展,内线转移、全帧转移、帧转移、TDI、EM、PtSi红外焦平面探测器等各类CCD图像传感器在各个领域得到广泛应用,CCD器件需求量显著提高。其中,在CCD工艺检测方面,尤其在保证不毁坏芯片的同时,判断CCD传感器内部电极之间是否存在短路或漏电情况,即快速检测CCD器件管脚漏电流成为CCD在生产封装过程中一项非常关键的技术。现阶段,每款CCD器件的漏电流测试均需设计对应的电路,设置测试电压、漏电流大小范围、测试持续的时间等以实现其漏电流的测试。同时,测试CCD器件漏电流一般包括CCD栅电极对地漏电流和CCD管脚间漏电流测试两种测试要求。其中CCD栅电极对地漏电流测试的是栅电极(管脚)相对于器件信道(地)的总漏电流。CCD管脚间漏电流测试的器件的每个引线端(管脚)和其它不同定义引线端(管脚)之间的漏电流总和。针对漏电流的测试具有准确性和快速性这一矛盾的测试特点,我们寻求一种新的方案,能高效、准确的进行漏电流测量,以保证项目的质量和进度。

1 电路设计与分析

CCD图像传感器种类众多,结构差异大,管脚数量不一,针对不同的CCD漏电流测试需要设计对应的测试电路。同时,一方面在漏电流测试过程中,一般要求操作简单安全,以防止由于检测而损坏芯片,保证检测结果的可靠性,另一方面由于需检测的器件需求量大,每只器件被测管脚数量多,从而对检测速度提出了很高的要求。针对这些测试特点,本领域技术人员进行了相关探索,开展了CCD器件漏电流测试装置的设计研究,采用一种装置同时实现各常规CCD栅电极对地漏电流和CCD管脚间漏电流测试功能。并在保证漏电流检测的可靠性前提下,提高检测速度,克服CCD器件漏电流测试电路设计制作周期长,测试操作复杂,工作量大等问题。

测量系统由测量电路和上位机两部分组成。其结构方案如图所示。测量电路包括FPGA模块、SPDT模块、CCD插座模块、电流表和串口模块组成。FPGA模块以FPGA为核心,接收上位机的各项控制命令,控制SPDT通道选择,控制可添加可调电压大小,返回测试状态等。SPDT模块以选用SPDT继电器单元,使一个SPDT继电器单元电路均与一个CCD管脚连接,采用多路SPDT继电器,构成SPDT模组模块。CCD插座模块通过结合分析当前常规CCD器件管脚分布及排列,设计兼容常规CCD器件管脚可用插座。如图1所示。

本测试电路以选用单刀双掷开关为要点,采用多路SPDT开关排列组合,形成SPDT开关模块,通过FPGA模块控制SPDT开关选通待测管脚,给被测管脚加电VCC,其余管脚的SPDT开关选通连接GND,添加限流保护电路,连接电流表,形成漏电流测试单元电路。在测试不同CCD管脚时,选择对应SPDT继电器单元电路连接至稳压电源输入,其余管脚对应的SPDT继电器单元电路连接至GND,在不改变硬件电路设计的前提下,只用通过上位机软件操作,使用FPGA控制,实现对CCD管脚多通道选通,实现其各漏电流测试的功能。

2 自动化采集设计与实现

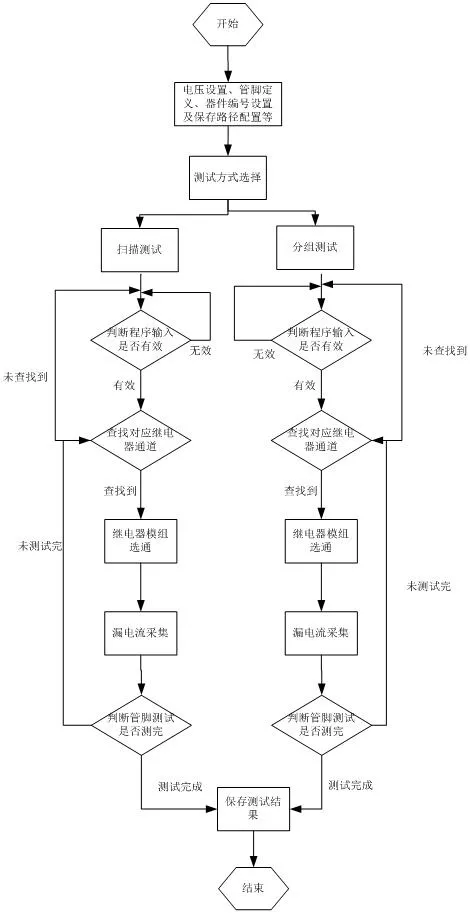

本测试系统的上位机采集部分,基于硬件多通道电路设计,结合串口通信接口,设计软件控制及采集,实现对电压的设置、CCD管脚的选通、测试方式的选择、测试结果的记录与保存,以及自动循环测试等功能。同时在各次测试中,可保存各次管脚配置,便于测试的重现及同需求CCD器件管脚的漏电流测试。最后搭配直观易懂的软件操作界面,最终实现CCD器件管脚漏电流的智能测试。软件控制流程图如图2所示。

图1:测试系统原理图

图2:软件控制流程图

3 实际应用

使用本系统进行CCD漏电流测试时,首先检测测试电路各接口连接器及各,将测量电路与上位机连接,然后将CCD安装到测量电路的CCD模块载板上,启动电源,按要求在上位机采集界面设置好各项参数,最后开始测量。测量系统实物图如图3所示。

本次测试以典型的某型CCD器件漏电流为例,测试其各管脚对地漏电流和管脚间漏电流,测量完成后,测量数据直接保存至Excel表。本次测量共耗时16分钟,测量管脚106只。

经实际测试CCD芯片管脚漏电流试用,该电路能满足各类常用CCD芯片管脚漏电流测试。该电路元器件选型及各参数设计达到了预期的设计目的。

4 结论

本文介绍了一种多通道的自动化CCD固体传感器漏电流测量装置的设计与实现。使用该系统,最多可以一次同时完成384个通道的漏电流测量,适用于各类常规CCD器件,极大提高了探测器筛选时的效率。使用该系统极大的避免器件测试时的损坏,同时测得的结果误差小,并且系统还具有成本低和操作简单等优点,极大地节约了人力物力。本系统已经投入使用,效果良好。在其他需要测量大批探测器漏电流的,本系统具有很重要的参考价值。

图3:多通道自动化CCD漏电流测试装置实物图