HXD3C型机车牵引电机轴承故障案例分析

吕继健 中国铁路上海局集团有限公司上海机车检修段

2018年11月10日,济南机务段配属HXD3C-0947机车担当K566次牵引任务,机车行至太原东,发生52位轴温报警。该机车2017年12月28日,上海机车检修段C5修,修后走行205256 km。2018年8月31日,济南机务段1C2,修后走行33610 km。故障电机编号:3130907。

1 故障电机C5修检修情况

(1)经查该故障电机NU330、QJ318、NU320轴承更新。新轴承检查状态良好,NU320轴承径向游隙0.11 mm,NU330轴承径向游隙0.19 mm,符合要求。

(2)定子对转轴间的绝缘电阻测量值为550 MΩ,符合要求。

(3)检查装配前注油量情况,按工艺规定注油。

(4)检查转子轴径外径、轴承盖、轴承室内径符合要求。

(5)电机空载试验。记录为电机转动灵活,运转平稳,无异音,转子与定子间无摩擦,500 r/min下运转10 min,1 500 r/min下运转50 min,2 662 r/min下运转10 min,空转试验结束时测量两端轴承温升(传动端:17 K,非传动端28 K)不超过规定35 K。其它各项参数符合要求。

(6)电机振动试验。电机转速1 500 r/min下,横向、纵向、垂向振动值最大为1.18 mm/s,不大于规定的2.8 mm/s。其它各项参数符合要求。

2 故障电机现场拆解情况

2.1 非传动端检查

检查电机非传动端,轴承外端盖外侧无油脂漏泄,打开轴承外端盖,测速齿盘安装良好。检查轴承安装情况,轴承安装测量值符合要求。轴承油脂无变色,拔出QJ318轴承的定位销,轴承外圈在轴承座内能转动,无变形、卡滞现象;拆下NU320轴承,检查轴承油脂无变色;内封环无变色,在轴承座内能转动;轴承座底部圆孔内侧已倒角。轴承QJ318、NU320清洗后外观检查无损伤,状态良好。

2.2 传动端检查

通过电机传动端检查,轴承外油封凸出,油脂漏泄,内油封无油脂漏泄,保持架断裂一处,保持架中间的铜条全部断裂,已化成粉末,滚柱13颗集中在一起,严重磨损、变色,轴承外圈断裂三处变色,轴承内套整个一圈严重磨损、变色。

2.3 从动齿轮、主动齿轮、轴锥面

主动齿轮外表面变色、发黑;从动齿轮状态正常无变色,轴锥面无拉伤痕迹,整体发热变黑。

2.4 定子、转子

定子状态良好,在传动端定子绕组上面一圈有10 cm宽度油迹,机体无变形、损伤、螺栓松动等现象。

转子在传动端的轴伸处锥面无拉伤痕迹,颜色变黑;轴承、外油封安装位严重拉伤,颜色变黑。

3 机车轴报数据分析情况

3.1 装置开关机情况如表1所示

黑框处五次系统工作过程分别定义为“第一次”、“第二次”、“第三次”、“第四次”、“第五次”系统工作。其中“第三次”时出现了轴承预警信息,“第五次”时发生了轴温报警导致机车故障停车。

根据事故发展情况,第一次、第二次系统工作为故障初始阶段,第三次为故障发展阶段(前期),第四次系统工作为故障发展阶段(后期),第五次系统工作为故障发生阶段。

3.2 轴承冲击趋势分析

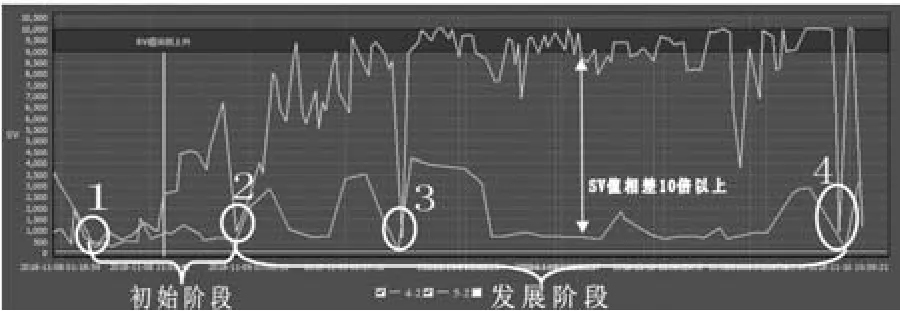

图1 SV值

经分析故障初始阶段:52位SV值在8日12:18:53突然上升,同期SV值约为42位的2.5倍,如图1所示(白圈处为走行部故障监测装置的开关机时间点)。

故障发展阶段(前期):52位在机车开始运行后同期与42位SV值比较倍数迅速增大,并且在9日8:15:37达到9364,约为同期42位冲击值的9倍。此次系统工作期间,电机转速为450 r/mi-500 r/min时,SV值一直高于5500。

故障发展阶段(后期):52位在电机转速超过350 r/mi的工况下,该位冲击值均超过7500,其中先后有4次振动值超出传感器接收上限值(10000)。

故障发生阶段:52位在机车正常运行电机转速上升后振动值直线上升至传感器接收极限,并且持续至减速停车趋势时振动值下降。

从冲击趋势上进行分析,该机车52位于故障初始阶段冲击值已经存在异常现象,故障发展阶段情况进一步恶化,直至故障发生阶段,系统轴温报警。

3.3 温度实时分析情况

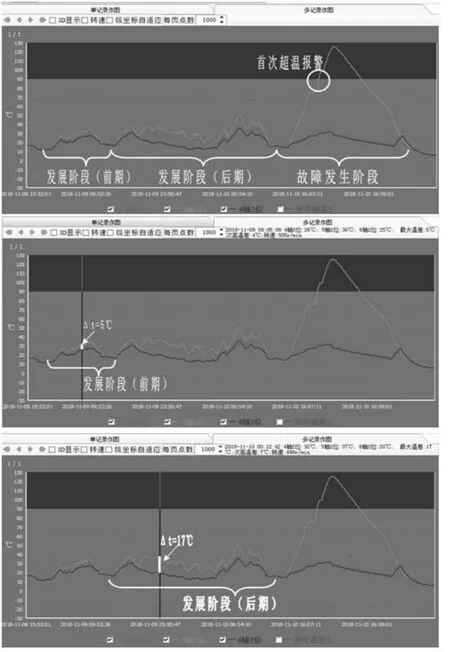

根据温度实时数据分析,该机车故障发展阶段(前期)52位温度稍有偏高。机车于故障发展阶段(后期)52位温度急剧升高,于故障发生阶段首次出现轴温报警,如图2所示。

图2 温度实时数据

故障发展阶段(前期),52位与42、62位温度最大温差达到5℃,此时52位温度略高于其他两位。

故障发展阶段(后期),10日 0:12:,52位与 42、62位温度最大温差达到17℃,此时52位温度明显高于其他两位。

从温度记录来看,该机车52位于故障发展阶段(前期)时,温度略高于42、62位,其故障特征不是很明显;但在故障发展阶段(后期)时,52位温度明显高于其他两位。这一点应在数据分析时注意。

3.4 数据分析小结

根据上述数据分析情况,在故障初始阶段时,故障位别SV冲击趋势明显上升。故障发展阶段(前期)出现了轴承预警(保持架外),且52位温度略高于其他两位。故障发展阶段(后期)出现了轴承预警(保持架外、保持架内),且52位温度明显高于其他两位。最终于故障发生阶段出现轴温报警并伴随大量齿轮预警与轴温报警。

分析认为:故障初始阶段,轴承保持架已经出现了故障,导致该机车52位SV值迅速上升。但由于保持架的工况、材料特性,直至故障发展阶段(前期),52位温升相较相邻两轴同位不是非常明显。

故障发展阶段(后期),轴承中保持架情况进一步恶化,SV值与邻轴同位的差距进一步加大,测试点温度上升也更为明显。

4 轴承故障原因分析

4.1 轴承没有补油

机车在日常使用时,如果没有定量补油,会造成因轴承内部缺油导致轴温升高。如不采取措施,则引发轴承缺油烧损。

现场检查该电机传动端和非传动端轴承油道畅通且无缺油。经分析确认故障电机轴承没有缺油。

4.2 组装原因

(1)从非传动端检查情况看,无发生配件损伤、挤压、接磨、紧固件松动现象,油质良好,无过热现象。

(2)从检查定子、转子、从动齿轮、主动齿轮、轴锥面情况看,状态良好;主动齿轮变色是由于轴承过热导致主动齿轮高温变色。

(3)从传动端检查情况看,所有配件存在损伤、挤压、过热现象。轴承安装良好。

经分析确认,故障电机不存在组装原因。

4.3 材质原因

4.3.1 外观检查情况

现场检查电机传动端,发现保持架断裂一处;检查断裂处明显发黑,轴承外圈断裂三处,断口有金属新断痕迹;轴承内套整个一圈严重磨损变色,铜条已全部磨成粉末。

4.3.2 NTN厂家检测情况

(1)轴承检测结果,如图3所示。

图3 轴承检测结果

轴承外圈断裂起点为挡边内径面,由于发现与保持架有明显滑动痕迹,推测断裂是摩擦开裂发展而来。保持架破损严重,并熔着在内外圈滚道、滚子、挡边面,无法确定断裂起点;保持架外径面确认有明显的卡死损伤;外圈滚道面及滚子滚动面发现保持架熔着、卡死、烧灼等显著伤损;外圈外径面发现有较强的变色。

(2)检测结果

由于发现保持架外径面有显著的卡死损伤,通过分析比较,保持架断裂一处,在靠近铜条的转角处,但断口有金属旧断痕迹,推断保持架外径面为失效起点,对于外圈的断裂,可能是由于摩擦开裂发展而来,外圈挡边的内径面为断裂起点。由于材质原因以及应力集中造成断裂。

5 结论

通过走行部监测装置分析以及故障电机解体分析认为,因该轴承质量问题引发了轴承保持架断裂。通过NTN厂家检测情况,判断是由于保持架断裂一处继而发生保持架铜条相继断裂,滚柱相互冲击在一起。轴承外圈受力加高温造成断裂三段,外封环完全顶出,轴承脂流失及高温碳化,最终导致轴承固死。

6 整改措施

(1)故障轴承送厂进一步检测分析。对故障轴承送NTN厂家检测,查找深层原因,从源头上避免有问题轴承装车。

(2)加强机车走行部监测装置数据跟踪分析。梳理该批次轴承在机车上的安装情况,定期跟踪观察机车走行部监测数据,加强质量跟踪、数据分析。

(3)继续做好轴承关键质量盯控。做好新轴承的存放、检测、组装,轴承的温升、振动试验,强化对机车走行部监测数据的分析工作。

(4)抓好牵引电机C5修工艺范围落实。严肃作业纪律,按照C5修工艺范围要求,做好三检一验,抓好牵引电机关键工位、工序、部件的质量卡控,确保组装质量。