基于LabVIEW的零件分类系统

张乾 杜向阳 王飞

摘 要: 在机械加工过程中,每个机床对零件进行一道或几道工序的加工。为了提高生产效率,降低工人的劳动强度,提高智能化生产程度,使用美国NI公司所开发的LabVIEW软件为开发环境,用Vision Assistant和IMAQ Vision的图像处理工具包,设计了一套可以识别不同工序下零件状态的系统。首先对不同工序下零件的状态进行收集,通过图像预处理、分类器的配置、训练及评价得到包含一个具有零件特征向量值及零件名称的分类器,然后将训练所得的分类器运用到零件分类的过程中。实验证明了这种方法具有很高的精度,该方法可以用于生产过程中不同工序下零件的识别问题,应用该方法可以有效降低工人的劳动强度。

关键词:机器视觉;零件分类;图像预处理;LabVIEW

中图分类号:TP391 文献标识码:ADOI:10.3969/j.issn.1003-6970.2019.09.038

本文著录格式:张乾,杜向阳,王飞. 基于LabVIEW的零件分类系统[J]. 软件,2019,40(9):168-171

Parts Classification System Based on LabVIEW

ZHANG Qian, DU Xiang-yang, WNAG Fei

(School of mechanical and automotive engineering,Shanghai University of Engineering Science,Shanghai 201620,China)

【Abstract】: In the process of machining, each machine tool processes parts in one or more process. In order to improve the production efficiency in the production process, reduce the labor intensity of labor workers and improve the level of intelligence in the production process, using the Vision Assistant and IMAQ Vision image processing kits in LabVIEW software developed by American NI company as the development platform which system can recognize the state of parts in different working procedures. First we should collected the state of parts in different processes,through image preprocessing、classifier configure、training and evaluation,a classifier containing part feature vector value and part name is obtained,then applied the trained classifier in the process of parts classification.Experiments show that this method has high precision, and it can be used to identify parts in different processes in the production process, and the application of this method can effectively reduce the labor intensity of workers.

【Key words】: Machine vision; Part classification; Image preprocessing; LabVIEW

0 引言

在工業生产过程中,机械臂起着十分重要的作用。传统的机械臂只能够按照编程的方式来对固定位置的货物进行抓取和运输[1]。采用机器视觉对物体进行定位,将定位信息传递给机械臂,实现对机械臂的运动控制,使机械臂的智能化程度大大提 高[2],从而降低了工人的劳动强度。

随着我国经济的快速发展,我国的制造业规模在不断地扩大[3],制造精度有了提高,产品数量有了显著增加。在传统的机械零件加工领域,由于每个机床都只能加工零件的一道工序或几道工序,加工后的零件还需要进入到下一个环节进行更深一步的加工,在每一步的加工过程中,都会涉及到搬运的问题。为了减轻工人搬运工件到指定机床的工作强度[4],提高生产效率,促进机器视觉在生产生活中的应用[5],因此,设计了一套可以在生产线中进行零件分类的系统。该系统是基于LabVIEW为开发环境进行设计的,当检测到零件属于这个工步应该加工时的状态时,利用机械臂将零件放入机床进行加工。实验证明该系统可以准确的识别零件,可以应用到零件加工的过程中去。

1 系统简介

基于LabVIEW的零件分类系统是由光源、工业相机、图像采集卡、PLC、机械臂以及PC机等几方面组成[6]。系统的工作过程如下面描述所示:首先通过工业相机获取图像,并将所获得的图像经由图像采集卡传送给PC机进行灰度化和二值化处理,然后将采集到的相同的同一零件在同一工序下的图片通过收集、训练得到一个分类器,并将分类器的运算结果应用到零件的目标检测过程中,通过机械臂将检测到的零件放进机床进行加工。其需要分类的图片如图1所示,图1左边是初步加工的车轮的照片,图1右边是经过镗孔后的车轮的照片。

1.1系统工作原理

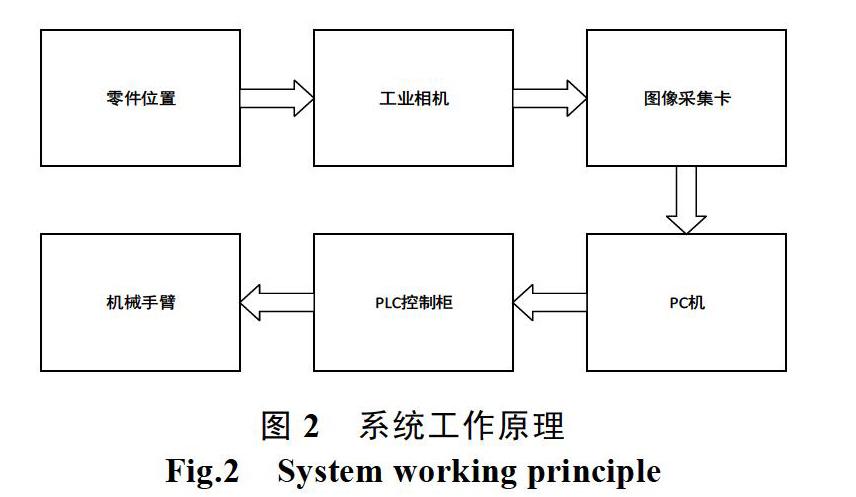

当系统开始工作的时候,系统首先由工业相机将零件图像转换为电信号,通过数据采集卡将图像的电信号转化为数字信号来进行处理。通过计算机确定出要加工零件的具体位置,使用工业以太网将物体所在的位置信息发送给PLC,PLC通过发送控制指令从而驱动机械臂[7]进行抓取零件的工作。其系统工作原理如图2所示。

1.2软件开发平台

系统采用美国NI公司开发的LabVIEW为开发环境,通过视觉处理模块对所要处理的图片进行图像的采集、处理、识别、定位。使用LabVIEW所带的运动控制模块发送指令给PLC,并通过PLC控制机械臂运动抓取所需加工的零件。

2 零件的检测与识别

2.1图像预处理

由于在进行图像获取的时候,图像是由型号为MER-500-7UM-L的大恒工业相机获取。在进行机加工的过程中,存在着被加工零件会把一些铁屑带出来或者传送带上有一些杂质,不便于后续零件分类器的特征值提取以及零件的识别。为了便于后续工作可以正常进行,利用被加工零件相对于铁屑或者杂质的面积比较大,利用面积特征(IMAQ Particle Filter 3)去除掉那些铁削或杂质,其处理前和处理后的效果图如图3所示。

2.2 图像特征的提取

为了获取图像的特征,首先将经过处理好的图像载入到Vision Assistant中的图像处理环节中去。为了使图像的对比度变的更好,使用NI Vision Assistant中的Grayscale模块中的Lookup Table函数来改善图像的对比度和亮度。其经过改善后的图像效果如图4所示。

为了获得被加工零件的特征,拍摄了零件在不同位置时的形态,这样可以更好的提取零件的特征。将经过预处理的图像放在文件夹中,通过NI Vision Assistant中Acquire Image载入要处理的图像。

在进行零件特征提取之前,需要对图像进行进一步的预处理[8]。为了便于框选出所需要处理的零件,LabVIEW中的Vision Assistant模块提供了六种方式,分别是长方形、旋转长方形、椭圆形、环形、多边形及自定义选择框。为了减少在识别过程中图像的处理量,在进行图像特征提取之前,需要对图像进行二值化处理,通过实验7种二值化方法比较得出用Clustering这种方法效果较好,图片处理效果如图5所示。

由于零件的亮度要高于背景的亮度,所以Look For中寻找的是Bright Objects。而Reject Objects Touching ROI的选中则是为了方便选中要训练的物体。在对零件进行训练的时候需要采集大量样本,在预处理的右侧有Add Sample(添加样本)和Add Class(添加类),方便了样本的收集,其训练过程的预处理如图6所示。

经过预处理的图片,需要对其进行分类训练,NI Vision Assistant为训练提供了三种方法,分别是Nearest Neighbor(最邻近法)、K-Nearest Neighbor(K-临近法)[9-10]、Minimum Mean Distance(最小平均距离)。在训练过程中,经过比较可以得出K-Nearest Neighbor(K-临近法)的效果比较好。同时,为了实时验证其训练效果的好坏,在Classi fication Results中可以看到训练效果的好坏(训练效果的最高得分是1000),而下面的Distances代表的是欧氏距离,在图7的欧氏距离为0,说明其有较好的训练效果。

为了方便在以后的训练过程中可以利用所收 集图片以及特征,将这些特征文件以.clf文件格式 保存。

2.3零件的识别与跟踪

零件的识别是指系统可以根据零件的特征给零件贴上对应的标签。而零件的跟踪则是指在获得零件的第一帧图像的时候,其可以估计在后续过程中零件出现的位置,确定零件的运动方向,从而便于机械手臂抓取物体[11]。

对于在柔性车间的生产流水线上,其传送带的速度都是恒定的。针对当机械臂把零件放在传送带上可能造成零件位置的移动,进行了一系列的验证。通过实验可知,即使零件的位置是不固定的,由于所采样本的数量较多,零件的样本特征被较好的提取出来了,该系统仍然能够准确地识别出零件以及定位出零件的位置,右边的数据在800分以上,說明其有良好的分类效果,其效果图如图8所示。

当检测到物体的时候,计算机通过TCP通讯将信息传送给PLC,然后PLC通过控制机械臂从而完成零件的抓取和放置。

3 实验结果

以两个工步临近的零件作为实验对象,在保障所选用的机械臂、计算机、PLC以及传送带的材质和零件的材质不变的情况下,实验结果如表1所示。

在实验过程中,可以计算出其综合准确率达到87.5%。但是在其中出现一些误差,研究发现实验出现误差的原因是实验过程中相机的鲁棒性较差,容易受到环境的影响。

参考文献

- 张明建, 曾伟明. 基于机器视觉的小型电机自动装配研究[J]. 制造技术与机床, 2017(06): 124-128.

- 雷巧利. 基于LabVIEW的机器视觉测量技术及应用[D]. 西安电子科技大学, 2011.

- 张伟. 转型期我国制造业企业规模及结构优化研究[D]. 西南财经大学, 2006.

- 姚畅. 基于机器视觉的纽扣分拣设备设计[D]. 安徽理工大学, 2018.

- 唐向阳, 张勇, 李江有, 黄岗, 杨松, 关宏. 机器视觉关键技术的现状及应用展望[J]. 昆明理工大学学报(理工版), 2004(02): 36-39.

- 张星, 吴丽明, 曹劲. 码垛机器人视觉系统设计[J]. 吉首大学学报(自然科学版), 2018, 39(01): 40-43.

- 李慧霞, 高梓豪. 室内智能移动机器人规则物体识别与抓取[J]. 软件, 2016, 37(02): 89-92+97.

- 贾利红. 基于DSP的高速轨道扣件检测算法研究及系统设计[D]. 电子科技大学, 2014.

- 陈园, 侯赞, 刘军华, 雷超阳. 基于改进K-Means聚类医学图像配准[J]. 软件, 2018, 39(01): 75-82.

- 杨婷婷, 王雪梅. 基于百度地图的改进的K-means算法研究[J]. 软件, 2016, 37(01): 76-80.

- 张文勇, 陈乐柱. 基于LabVIEW机器视觉的餐具分拣系统[J]. 计算机科学, 2018, 45(S1): 595-597+605.