淋萃流程在内蒙某地浸矿山的应用研究

李世俊,朱国明,桂增杰,丁 武,段和军

(中核内蒙古矿业有限公司,内蒙古 呼和浩特 010011)

内蒙某酸法地浸铀矿,由于其矿体埋深浅(100~120 m)、品位低、岩矿比较大、渗透性好(3.5~13.2 m/d),致使其浸出工艺具有抽液流量大(1 600 m3/h)、浸出液浓度低(16 mg/L)等特点,所以该矿铀水冶工艺采取“大流量、低浓度”的处理模式,才能适应浸出工艺的要求。单一的离子交换工艺或萃取工艺都难以避免出现试剂消耗量大、后续工艺运行压力大等问题[1-3]。而“淋萃流程”是一种试剂消耗低、废水量少的经济环保流程,简称Eluex[4-5],是由离子交换工艺与溶剂萃取工艺前后衔接形成的一种联合工艺,先用离子交换树脂从铀的浸出液中吸附铀,吸附了铀的饱和树脂用硫酸溶液作为淋洗剂进行解吸,然后从解吸液中萃取铀[6-8]。该流程能满足内蒙某铀矿“大流量、低浓度”的工艺处理需求,且相对降低了试剂的消耗,所以该流程在该矿山得到了良好的应用。对萃取一反萃取工艺中萃取剂的选择、室内条件试验、设备改造等多方面进行了研究,明确了其工艺的运行条件及参数控制,为矿山淋萃流程应用提供技术支撑。

1 萃取剂的选择

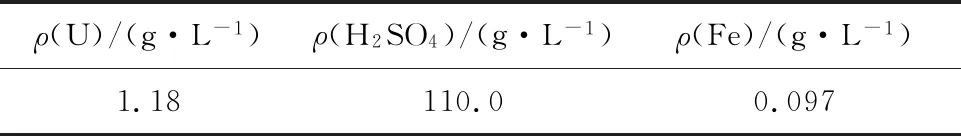

表1 淋洗合格液(萃原液)主要成分

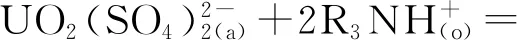

阴离子萃取剂N235在硫酸溶液中萃取铀时,首先与酸作用,反应式中N235以R3N表示:

2R3N(o)+H2SO4=(R3NH)2SO4(o)

(1)

(R3NH)2SO4(o)+H2SO4=

2(R3NH)HSO4(o)

(2)

(3)

(4)

(5)

从式(1)~(5)的萃合物可以看出,阴离子萃取剂萃取硫酸铀酰时,萃合物中铀与氢的摩尔比为1∶2或1∶4;而阳离子萃取剂萃取铀酰离子时,萃合物中铀与氢的摩尔比最多为1∶2。在萃取剂的萃取、反萃取循环使用中,萃合物中有氢的存在会增加相应的酸、碱消耗。所以采用阳离子萃取剂萃取时,试剂消耗少。故试验采用阳离子萃取剂P204萃取体系。

2 萃取条件试验研究

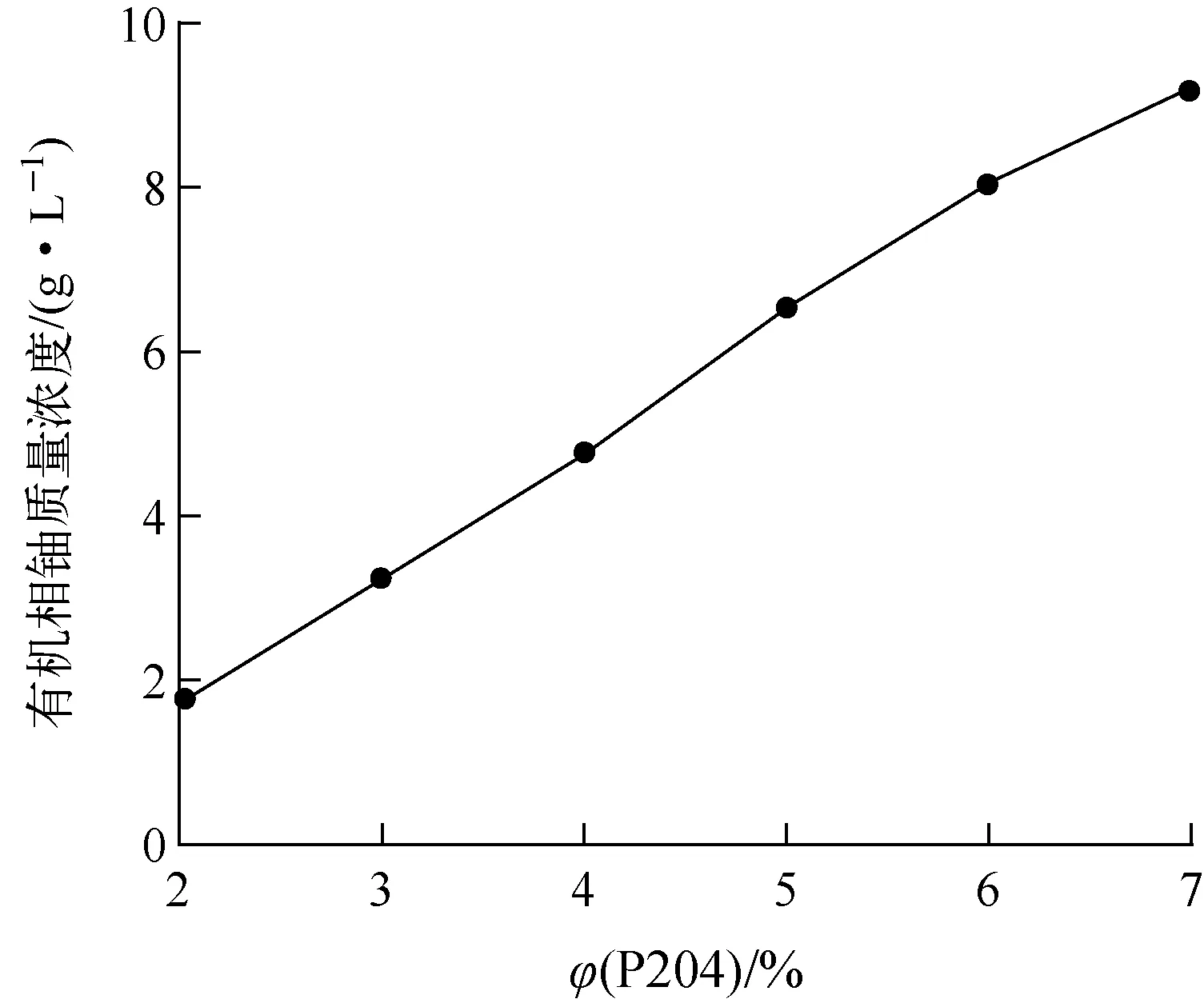

2.1 P204体积分数对萃取铀容量的影响

控制φ(TBP)为5%,配制φ(P204)分别为2%、3%、4%、5%、6%、7%的萃取剂,在相比V(O)/V(A)=1/1的条件下,萃取4次(每次弃去萃余水相,取负载有机相再次萃取萃原液),每级萃取混合时间3 min,温度25 ℃,考察P204体积分数对萃取剂工作容量的影响,试验结果如图1所示。

图1 萃取剂P204体积分数对萃取容量的影响

从图1可以看出,在萃取剂中P204体积分数为2%~7%时,随P204体积分数的增加,萃取剂的工作容量迅速上升,其可负载的金属越多,这有利于萃取过程的控制。但从萃取率来考量,超过5%后萃取率基本维持不变,所以较高体积分数的P204在现场应用经济性较差,且萃取剂黏度及后续反萃取工序的衔接均存在问题,所以萃取剂中的φ(P204)控制在5%~6%较为适宜。

2.2 TBP体积分数对萃取铀容量的影响

控制φ(P204)为5%,配制φ(TBP)分别为1%、3%、5%、7%、9%、11%、15%的萃取剂,在相比V(O)/V(A)=1/1的条件下,萃取4次(每次弃去萃余水相,取负载有机相再次萃取萃原液),每级萃取混合时间3 min,温度25 ℃,考察TBP体积分数对萃取剂工作容量的影响,试验结果如图2所示。

图2 萃取剂TBP体积分数与工作容量的关系

从图2可以看出,在萃取剂中TBP体积分数为1%~9%时,随TBP体积分数增加,有机相中铀的负载容量变化不大,若萃取剂中TBP体积分数超过9%,萃取剂的工作容量反而下降。依照试验,φ(TBP)控制在9%~10%较为适宜。

2.3 相比对铀萃取率的影响

实际工业生产中,要求用尽可能少的有机相萃取处理较多的水相。为保证萃取在室温条件下进行,选择温度为20 ℃,保持水相及有机相组成不变,萃取混合时间3 min,观察相比对萃取率的影响,试验结果如图3所示。

从图3可以看出,相比在1~5时,两相的分离时间不超过2 min,萃取率可达到80%,根据试验,相比控制在1~5较为合适。

2.4 水相酸质量浓度对萃取铀容量的影响

固定相比V(O)/V(A)=1/4,控制萃取剂中φ(TBP)=10%、φ(P204)=5%、φ(磺化煤油)=85%,萃原液中ρ(H2SO4)分别为70、100、130、170、200 g/L,混合萃取4次,每次3 min。考察水相中硫酸质量浓度对萃取效果的影响,试验结果如图4所示。

图4 水相硫酸质量浓度对萃取铀容量的影响

由图4可看出,随萃原液酸质量浓度增加,萃取剂工作容量明显下降。但离子交换淋洗效果随淋洗酸质量浓度增加而提高,综合考虑淋洗及萃取流程衔接,萃原液中ρ(H2SO4)选择100~120 g/L为宜。

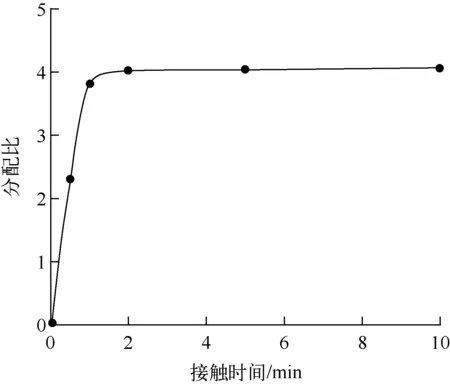

2.5 混合时间对萃取平衡的影响

控制萃取剂φ(TBP)=10%、φ(P204)=5%、φ(磺化煤油)=85%,萃原液ρ(U)=1.18 g/L、ρ(H2SO4)=110 g/L,相比V(O)/V(A)=1/4,在温度25 ℃的条件下,调整混合时间,考察混合时间对萃取效果的影响,试验结果如图5所示。

从图5可看出:随着混合时间的增加,分配比迅速增大,在2 min后达到平衡;延长时间,分配比变化较小。在此萃取条件下,萃取平衡所需的混合时间为2 min。

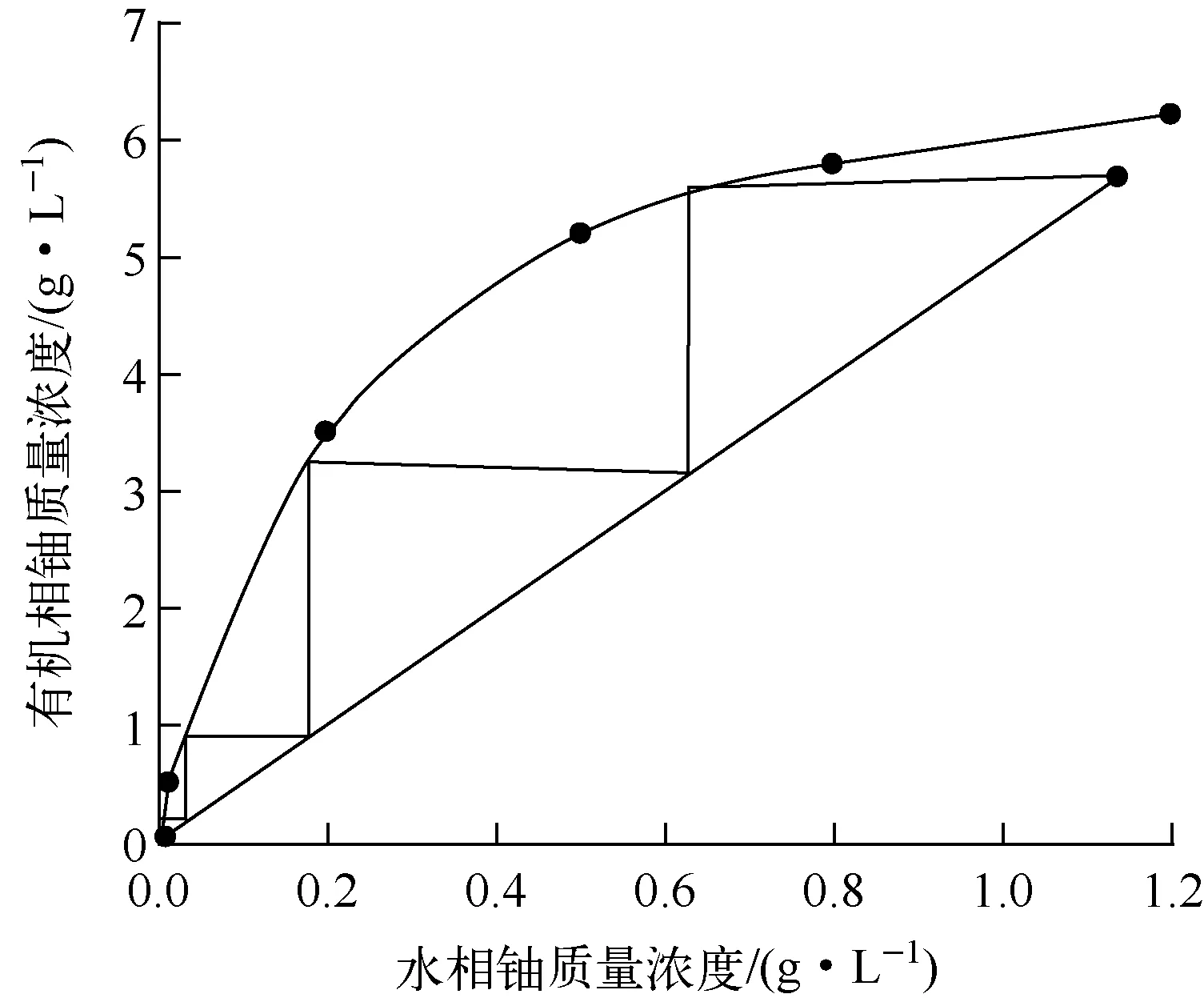

2.6 萃取平衡曲线的测定

控制萃取剂φ(TBP)=10%、φ(P204)=5%、φ(磺化煤油)=85%,萃原液ρ(U)=1.18 g/L、ρ(H2SO4)=110 g/L,在温度25 ℃的条件下,用系列相比法与错流试验操作,进行萃取平衡点研究,试验结果如图6所示。

图5 混合时间对萃取平衡的影响

图6 萃取平衡曲线

从图6可看出,控制相比V(O)/V(A)=1/5,经过4级萃取后,水相铀质量浓度ρ(U)≤5 mg/L,饱和有机相中ρ(U)=5.90 g/L。由此可见,4级萃取即可达到生产控制要求。在萃原液铀质量浓度较低的情况下,适当提高萃取流比也能获得较好的生产参数。

综上所述,φ(TBP)=10%、φ(P204)=5%、φ(磺化煤油)=85%的萃取剂,在ρ(H2SO4)为110~120 g/L的萃原液体系下,采用相比V(O)/V(A)=1~5、混合时间=2 min的条件时,萃取铀效果良好,完全可以满足淋萃流程需要。

3 反萃取试验

3.1 Na2CO3反萃取试验

以碳酸钠溶液为反萃取剂,对负载铀的有机相进行反萃取。在φ(P204)为5%的负载有机相中,ρ(U)=5.90 g/L,游离的萃取剂HA浓度为0.045 mol/L,控制反萃取液ρ(U)=35 g/L,反萃取相比V(O)∶V(A)=6∶1。

在反萃取过程中铀和游离的萃取剂均需要消耗碳酸钠。铀酰离子与碳酸根配合生成三碳酸铀酰阴离子进入反萃取液,碳酸根与铀的摩尔比为3∶1,控制反萃取液ρ(U)=35 g/L时,需要反萃取剂ρ(Na2CO3)为23.38 g/L。相比6∶1反萃取时,游离萃取剂与碳酸钠的反应如式(6)所示,需要反萃取剂ρ(Na2CO3)为45.36 g/L,反萃取所需碳酸钠总质量浓度为60.74 g/L。

H2A2(o)+2Na2CO3=

Na2A2(o)+2NaHCO3

(6)

UO2A2(o)+3Na2CO3=

Na2A2(o)+Na4UO2(CO3)3

(7)

(8)

在反萃取条件试验中,反萃取剂为80g/L碳酸钠溶液。

3.2 NaOH+Na2CO3反萃取试验

以氢氧化钠+碳酸钠溶液为反萃取剂,对负载铀的P204有机相进行反萃取。在φ(P204)为5%的负载有机相中,ρ(U)=5.90 g/L,游离的萃取剂HA浓度为0.045 mol/L,控制反萃取液ρ(U)=35 g/L,反萃取相比V(O)∶V(A)=6∶1,在反萃取过程中游离的萃取剂首先与氢氧化钠反应。

在反萃取过程中,铀酰离子与碳酸根配合生成三碳酸铀酰阴离子进入反萃取液,碳酸根与铀的摩尔比为3∶1,当控制反萃取液铀质量浓度ρ(U)为35 g/L时,需要反萃取剂ρ(Na2CO3)=46.75 g/L;相比6∶1反萃取时,游离萃取剂与氢氧化钠的反应如式(9)所示,需要反萃取剂ρ(NaOH)为21.6 g/L。综合考虑,反萃取所需ρ(Na2CO3)=46.75 g/L,ρ(NaOH)=21.6 g/L。

H2A2(o)+2NaOH=Na2A2(o)+2H2O

(9)

UO2A2(o)+3Na2CO3=

Na2A2(o)+Na4UO2(CO3)3

(10)

2Na4UO2(CO3)3+6NaOH=

Na2U2O7+6Na2CO3+3H2O

(11)

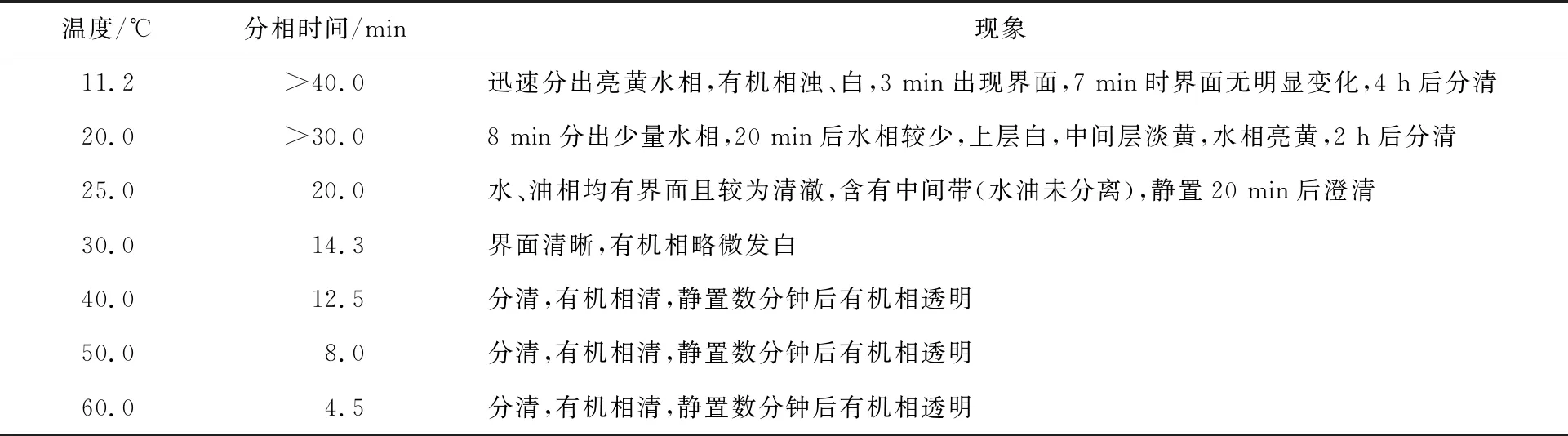

3.3 温度对反萃取相分离的影响

3.3.1Na2CO3反萃取试验

固定相比V(O)∶V(A)=6/1,反萃取剂ρ(Na2CO3)=80 g/L,萃取剂中φ(TBP)=10%、φ(P204)=5%、φ(磺化煤油)=85%,萃取剂ρ(U)=5.90 g/L,不同温度下混合反萃取10 min,考察反萃取温度对相分离的影响,结果如表2所示。可以看出,温度越高分相时间越短。贫有机相在50 ℃以上时由浊白变为澄清透明。根据萃取系统所具备的生产条件,控制反萃取温度≥40 ℃。

表2 温度对Na2CO3反萃取分层的影响

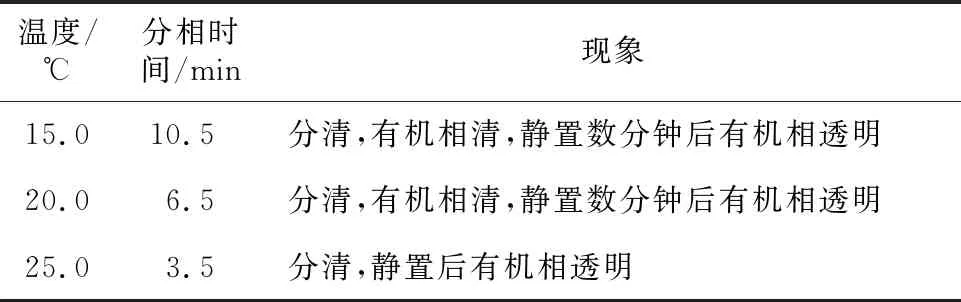

3.3.2Na2CO3+NaOH反萃取试验

固定相比V(O)∶V(A)=6/1,反萃取剂中ρ(Na2CO3)=50 g/L、ρ(NaOH)=20 g/L,萃取剂中φ(TBP)=10%、φ(P204)=5%、φ(磺化煤油)=85%,萃取剂ρ(U)=5.90 g/L,不同温度下混合反萃取10 min,考察反萃取温度对相分离的影响,结果如表3所示。可以看出,碳酸钠+氢氧化钠体系分相温度没有单纯的碳酸钠体系高,且分相时间短,说明该体系可以作为生产过程中的备选配方。

表3 温度对Na2CO3+NaOH反萃取分层的影响

4 工业生产验证试验

内蒙某地浸矿山,原设计萃取工艺为8级萃取+2级酸洗+3级反萃取流程,萃原液的设计处理能力为12 m3/h。但在生产运行过程中,其原液铀浓度仅为设计指标的40%,所以按设计的处理量,萃取处理能力无法满足生产需要,这严重限制了整个生产工艺的产能,为此在条件试验的基础上进行了工业生产验证试验。

萃原液铀质量浓度为1.01 g/L,固定萃取剂中φ(TBP)=10%、φ(P204)=5%、φ(磺化煤油)=85%,处理流量为12 m3/h,固定相比V(O)∶V(A)=1/1,固定流比q(O)/q(A)=4/1,原设备运行参数见表4。

表4 8级萃取+2级酸洗+3级反萃取各级出液铀质量浓度 g/L

由表4可知,萃原液经4级萃取后其萃余水相ρ(U)<10 mg/L,当前8级萃取+2级酸洗+3级反萃取的生产工艺有较大的剩余空间。

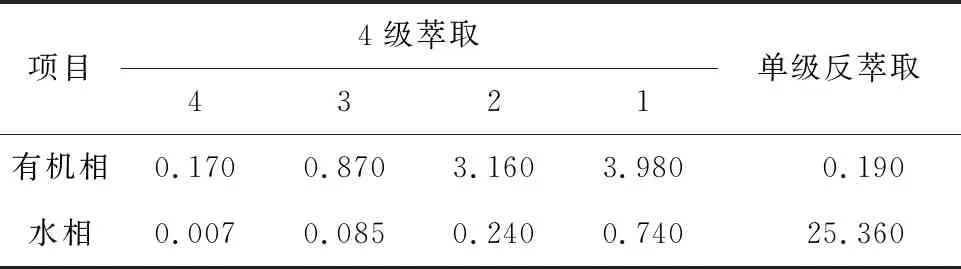

利用现有工艺设备模拟4级萃取+单级反萃取生产,反萃取剂中ρ(Na2CO3)=50 g/L,ρ(NaOH)=20 g/L,固定反萃取流比q(O)/q(A)=6/1,模拟单级反萃取,考察反萃取贫有机相铀浓度、反萃取合格液铀浓度及单级反萃运行的稳定性,运行参数如表5所示。

表5 生产现场模拟4级萃取、单级反萃取各级出液铀质量浓度 g/L

由表5可知,萃原液经4级萃取后,其萃余水铀质量浓度低于10 mg/L,单级反萃取后贫有机相铀质量浓度小于200 mg/L,基本满足生产控制需要。综合4级萃取、单级反萃取生产试验情况,4级萃取和单级反萃取生产参数可控,且满足萃取反萃取衔接及前后工序处理的需要,生产现场可根据试验结果调整运行。

5 结论

1)5% P204+10% TBP+85%磺化煤油体系在酸质量浓度为100~120 g/L的萃原液体系下,控制相比V(O)∶V(A)=1~5、混合时间=2 min,萃取操作运行效果良好,可以满足淋萃流程需要。

2)Na2CO3、NaOH+Na2CO3均可作为反萃取剂在生产现场使用,但使用Na2CO3须适当提升反萃取运行温度(40~60 ℃);使用NaOH+Na2CO3体系时,必须采取单级反萃取进行操作,否则会产生沉淀。

3)生产现场8级萃取+2级洗涤+3级反萃取工艺运行模式可根据生产需求,调整为2组4级萃取+单级反萃取。这增加了生产工作中槽体使用的灵活性,且运行参数可控。