某多层砂岩型铀矿床地浸开采工艺研究

闫纪帆,任锦荣,原 渊,刘佳斌,赵生祥

(中核通辽铀业有限责任公司,内蒙古 通辽 028000)

近年来,随着地质勘探及地浸铀矿山生产探矿的开展,2层、3层甚至更多层矿体的砂岩型铀矿床被揭露,多层矿体铀矿床的资源量逐年增加[1],地浸采铀重叠矿体的分层开采在中国尚属空白[2]。内蒙古某铀矿山随着开采的深入,单层矿体的开采已不能满足生产需求,对多层矿体的开采,逐渐成为需要解决的难题。本矿床Ⅰ-3和Ⅱ-4矿体位于同一含矿含水层中,垂向距离8.5~12.5 m。在矿体开发中,首次应用独立钻孔法,实现了2层矿体同时浸采,取得了良好效果,为开采多层矿体积累了经验。

1 地质与水文地质特征

1.1 地质特征

某矿床位于松辽盆地开鲁拗陷钱家店凹陷北部偏西部边缘,铀矿的含矿地层为白垩系姚家组地层,姚家组地层可分为2个沉积旋回,即姚家组上段和姚家组下段。该铀矿床02~33线间的Ⅰ-3、Ⅱ-4矿体均位于姚家组下段地层,均为板状结构。Ⅰ-3矿体埋藏深度大于Ⅱ-4矿体,Ⅰ-3矿体与Ⅱ-4矿体间垂向距离8.5~12.5 m,2层矿体之间未见泥岩隔水层,其间地层岩性以浅灰、灰白色细粒砂岩为主,少量中细粒砂岩及粉砂岩。砂岩属长石石英砂岩类,分选中等,次圆状。

姚家组下段地层其顶部曲流河相泥岩为局部隔水层,具明显泥-砂-泥结构,姚家组地层产状平缓,且埋深浅[3]。含矿砂体主要为细砂岩、中砂岩、夹泥岩、粉砂岩透镜体,粒度以细粒结构为主,其次为中粒结构。铀矿石类型以细粒砂岩型铀矿为主,部分为中粒砂岩型铀矿,局部泥质含量较高。矿石颜色为浅灰色、灰白色、部分为深灰色。铀矿石中铀的存在形式主要有铀矿物、吸附铀及含铀矿物[4]。铀矿物为沥青铀矿,吸附铀主要为有机质及黏土吸附[5]。

1.2 水文地质参数

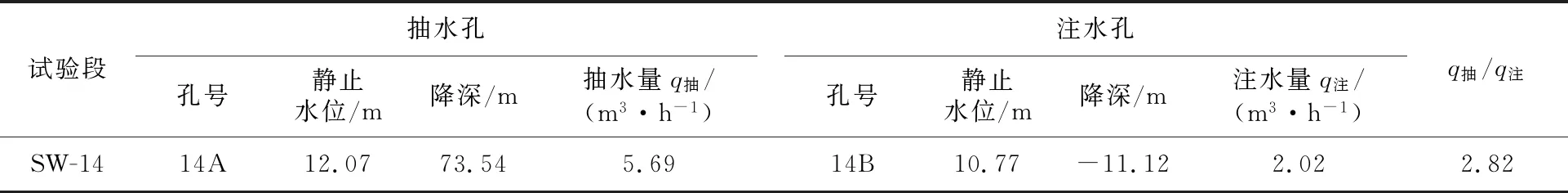

本矿床内含水层主要有第四系孔隙潜水含水岩系和上白垩统碎屑岩孔隙-裂隙承压水含水岩系。含矿含水层主要指位于上白垩统碎屑岩孔隙-裂隙承压水含水岩系中的姚家组含水岩组,有稳定的隔水顶板,岩石主要由紫红色泥岩为主,不透水,隔水作用良好。通过对含矿含水层在不平衡条件下进行“一注一抽”抽注水试验,含矿含水层单位涌水量为0.08 m3/(h·m),渗透系数为0.1 m/d,试验结果见表1。

Ⅰ-3、Ⅱ-4矿体的静水位埋深 12 m,含矿含水层埋深 241.4~302.4 m,厚度48.40~59.80 m,平均厚度54.74 m。含矿含水层为承压水层,矿化度一般为3.64~4.89 g/L,pH 7.15~7.79,水化学类型为 HCO3·Cl-Na型及 Cl·HCO3-Na型。

表1 抽注水试验结果

2 试验方案

对于含多层矿体可地浸砂岩型铀矿床的开采,目前国内外研究的主要方法有一次钻孔法和独立钻孔法。一次钻孔法是对多层矿体共用同一组浸采单元,每个钻孔分层建造过滤器的开采方法;独立钻孔法是对每层矿体独立施工钻孔构建浸采单元的开采方法。

一次钻孔法存在工艺钻孔结构复杂,施工难度大的问题,钻孔每层过滤器之间的封隔器制造成本较高,且无法实现多层矿体的同时开采。独立钻孔法,分别对每层矿体独立施工钻孔,每个钻孔分层放置过滤器[6],技术难度较低,成为优先选择的方法。综合考虑,本次试验选用独立钻孔法,开展多层矿体的浸出效果研究。

2.1 试验块段钻孔布置

地浸采铀井场钻孔工程一般为网状或行列式结构。井型、井距依据矿体形态、厚度、连续性,单井抽液量与注液量比值、浸出剂覆盖率等因素确定[7]。试验块段钻孔布置如图1所示。

1—勘探孔;2—抽液钻孔;3—注液钻孔;4—开采Ⅰ号矿体井型;5—开采Ⅱ号矿体井型。图1 Ⅰ-3和Ⅱ-4矿体试验块段钻孔布置示意

Ⅰ-3、Ⅱ-4矿体平面上相互重叠,试验采用独立构建浸采单元的方法,对2层矿体分别布置独立的浸采单元,布置时充分考虑Ⅰ-3、Ⅱ-4矿体埋藏深度、矿层的连续性、矿石渗透性等特点。

Ⅰ-3矿体试验块段共布置浸采单元11组,井型以五点型为主,局部为不规则五点型,井距30 m;Ⅱ-4矿体试验块段共布置浸采单元7组,井型以七点型为主,局部为不规则七点型,井距30 m。

2.2 试验钻孔结构

在地浸采铀矿山,工艺钻孔是唯一与矿层接触的通道[8],试验钻孔采用填砾大孔径结构,环形骨架过滤器。套管采用UPVC材料,抽出井采用φ148 mm×12 mm套管,管箍连接,管箍直径166 mm;注入井采用φ100 mm×10 mm套管,管箍连接,管箍直径118 mm。

2.3 钻孔过滤器位置设计

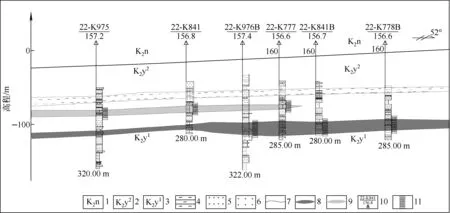

钻孔过滤器是与钻孔套管下部相连,安装在矿层段具有一定孔隙率的、供液体进出的管路,是矿体开采的唯一“大门”,因此,正确设计过滤器位置对有效开采矿体有着至关重要的作用。对于渗透性较好、产状平缓的矿体,矿层位置即为过滤器设计位置,过滤器作用可得到充分发挥,溶液会在压力作用下从注入井渗过矿体流向抽出井。根据Ⅰ-3、Ⅱ-4矿体在垂向上的位置特点,采用独立构建浸采单元,独立构建过滤器位置的设计思路,即每个钻孔只针对1个矿体,设置1个层位的过滤器,如图2所示。

2.4 试验采区见矿参数

某铀矿床Ⅰ-3和Ⅱ-4矿体形态均较为简单,为板状矿体,倾角3°~6°。开拓后,Ⅰ-3矿体平均单位面积铀量为2.54 kg/m2,平均厚度4.49 m;Ⅱ-4矿体平均单位面积铀量为2.91 kg/m2,平均厚度3.60 m。

1—嫩江组地层;2—姚家组上段地层;3—姚家组下段地层;4—泥岩;5—粉砂岩;6—细砂岩;7—地层界线;8—Ⅰ号矿体;9—Ⅱ号矿体;10—孔口标高;11—过滤器。图2 Ⅰ-3、Ⅱ-4矿体过滤器设计位置示意

2.5 试验钻孔施工主要技术措施

由于试验需要对Ⅰ-3、Ⅱ-4矿体分别独立施工钻孔,造成平面上出现相邻钻孔的间距仅为3~5 m的情况。为避免因钻孔施工质量问题对试验造成影响,试验钻孔施工过程中采取了以下有效措施:1)钻孔施工过程中,加强对裸孔井斜的控制,每百米对裸孔进行一次井斜校准,要求成孔后,裸孔井斜每百米低于1%,该措施有效避免了钻孔施工过程中对临近钻孔井管造成损坏的可能性;2)优先施工埋藏较浅矿体的钻孔,施工完成后,再对埋藏较深矿体的钻孔进行施工,该措施最大程度降低了钻孔施工过程中泥浆对矿层的破坏;3)固井过程中应用逆向注浆技术,增加固井强度,避免因钻孔施工密集度高,降低地层固有稳定性或因固井强度不够,造成井管破裂的情况。

3 浸出过程及浸出数据分析

3.1 现场试验条件

3.2 试验运行结果

3.2.1抽注试验

Ⅰ-3矿体试验块段共运行抽液孔11个,注液孔22个,抽注比2∶1,单孔平均抽液量为5.25 m3/h,单孔平均注液量为2.66 m3/h;Ⅱ-4矿体试验块段共运行抽液孔7个,注液孔16个,抽注比2.3∶1,单孔平均抽液量为6.55 m3/h,单孔平均注液量为2.94 m3/h。

分析浸出液量相关数据,Ⅰ-3、Ⅱ-4矿体属同一含矿含水层,2层矿体同时开采时,开采不同矿体钻孔的抽、注液量基本一致,且与某地浸采铀矿山其他采区钻孔抽、注液量平均水平一致。

3.2.2浸出试验结果

试验运行1年后,Ⅰ-3矿体试验块段浸出液中平均铀质量浓度为19.75 mg/L,峰值铀质量浓度为23.71 mg/L,累计铀浸出率为22.06%;Ⅱ-4矿体试验块段浸出液中平均铀质量浓度为20.56 mg/L,峰值铀质量浓度为28.29 mg/L,累计铀浸出率为24.99%,结果见表2。

试验采区运行后,Ⅰ-3与Ⅱ-4矿体所属试验块段,浸出液铀质量浓度上升速度基本一致,运行约4个月后铀质量浓度到达峰值,持续约5个月后缓慢下降,其变化规律与某地浸采铀矿山其他采区浸出液铀质量浓度变化规律一致。

表2 试验采区浸出试验结果

3.3 溶浸过程浸出液离子成分变化规律分析

3.3.1地下水化学组分变化

试验采区溶浸过程中,监测了地下水化学成分,运行开始前360 d内的地下水化学成分平均值见表3。

表3 地下水化学成分与本底值对比

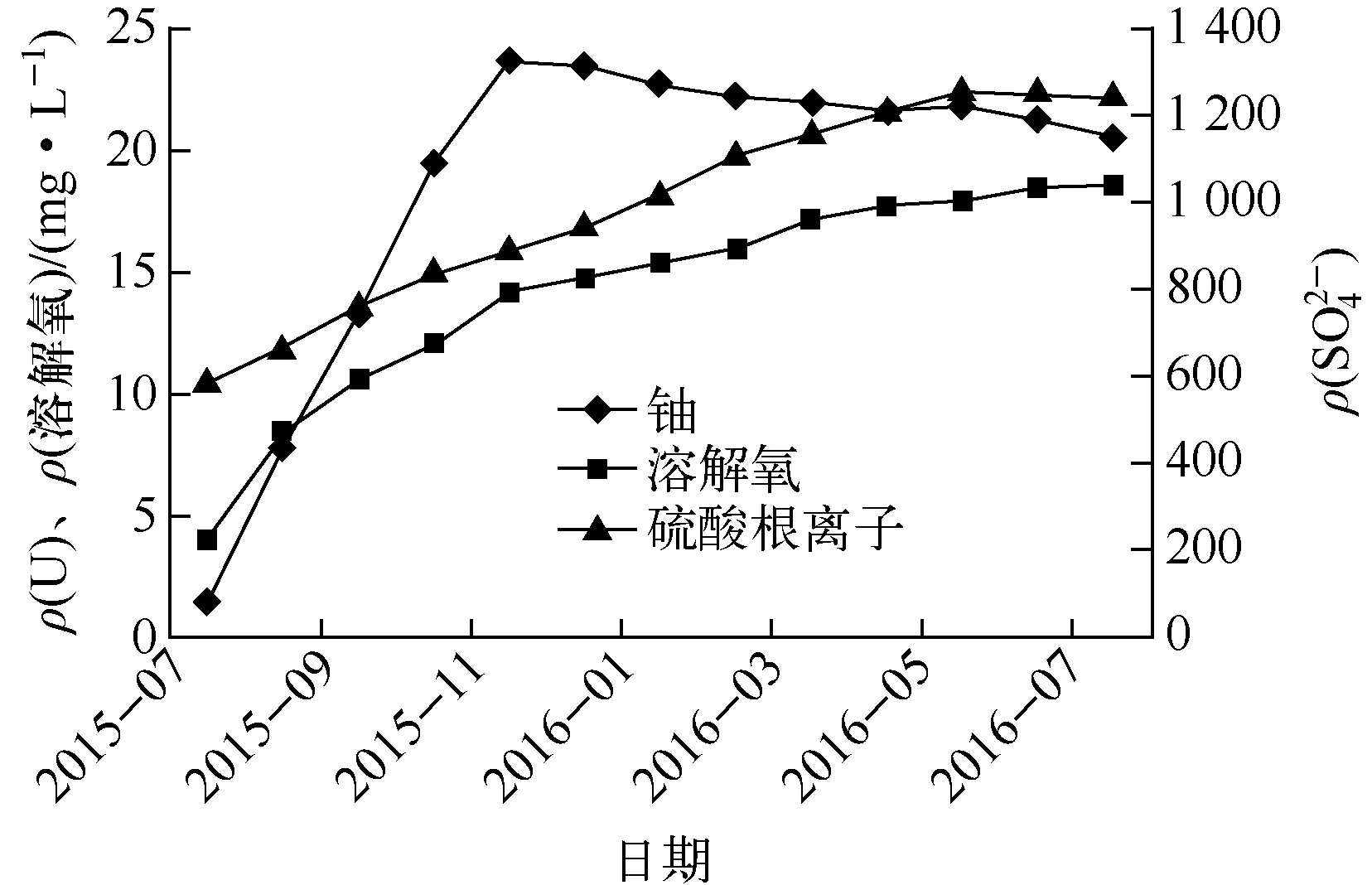

3.3.2溶解氧与硫酸根浓度变化

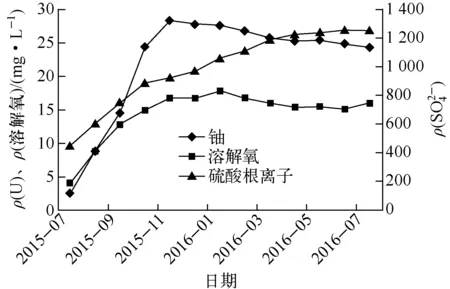

图3 Ⅰ-3矿体试验段浸出液中ρ(U)、及ρ(溶解氧)变化

图4 Ⅱ-4矿体试验段浸出液中ρ(U)、及ρ(溶解氧)变化

随着氧气的加入,地下水中溶解氧逐步上升,但由于测定方法的原因,测定数据虽在一定范围内存在波动,但整体仍呈明显上升趋势。试验周期内,试验块段O2加注质量浓度与该区域单层矿体开采时加注质量浓度相同,其地下水中溶解氧质量浓度上升速率与单层矿体开采时基本相同,不同矿层间不会互相稀释。

4 结论

1)在内蒙古某砂岩型铀矿床的开发中,对位于同一含水层内的、平面上相互重叠的Ⅰ-3和Ⅱ-4矿体,首次应用独立钻孔法,成功实现了2层矿体的同时浸采。

2)施工过程中,通过合理布置钻孔施工顺序,控制钻孔施工井斜与采用逆向注浆工艺等措施,有效控制了钻孔施工的风险。独立钻孔法在未来的2层或多层矿开采中具有较大的推广价值。