当初3D打印吹过的牛皮,最终都要实现

●杨大可

塑成在北京的公司大门

一项新技术要真正地进入市场需要多久?

3D打印(即增材制造技术),早在七八年前便火遍全球,当时国内有很多高校借此东风开设了相关专业,也有很多地方政府在各个方面政策上给出了很大的支持。一众民营资本也蠢蠢欲动,生怕错过这个新技术“风口”,意图分取一杯羹。但理想很丰满,现实却很骨感;受限于成本因素、材料障碍,以及技术本身并不十分成熟,“美梦”被惊醒,热潮逐渐退散。

不过历史的经验告诉人们,只有经过刺破“泡沫”的客观审视后,一项新兴的技术才更可能寻找到其在市场的落脚点以及长期稳定的发展方向。而近两年,被誉为“上上个世纪的思想,上个世纪的技术,这个世纪的市场”的 3D打印重新进入人们的视线,并再次活跃起来。

作为当今世界科研水平、也是综合实力前两位的国家,美国在3D打印商业化的领域已经向前迈出了一大步,不止有像传统的工业巨头惠普、通用电气(GE)、西门子、霍尼韦尔等公司开展了自己的3D打印业务;还诞生了Carbon这个以3D打印起家的硅谷初创公司,从公司创立至今,5年内Carbon已经完成了E轮(2.6亿美元)融资,估值达25亿美元,成为3D打印领域的“独角兽”。

反观中国,由于一些核心技术、产品及服务的欠缺,3D打印投入到规模化应用的脚步略慢于美国;但可喜的是,近一两年国内追赶的步伐加快,有传统工业企业投身其中,更有创业公司以3D打印技术为根本。其中,Revo塑成科技即是该领域初创公司中的翘楚,其创始人博尔金海伦博士在近日与DeepTech进行了交流。

师出同门,花开两地

在谈及最初创业的想法与动力时,博尔金海伦表示,2011年他在美国弗吉尼亚理工学院开始了博士生涯,专攻高分子科学与工程专业。所在的实验室也是美国顶级的高分子材料研发中心,以高分子膜材料为主的研究方向享誉全美。同时,还有许多相关的工程塑料的研究。

他读博期间,师从美国工程院院士、高分子材料科学家JimE.McGrath,而Jim也是Carbon创始人、化学工程师JosephDesimone的导师。海伦说,其实他也是导师的关门弟子了,对于技术如何创新、产业化等问题的看法与理解,基本都来源于已故的Jim教授。

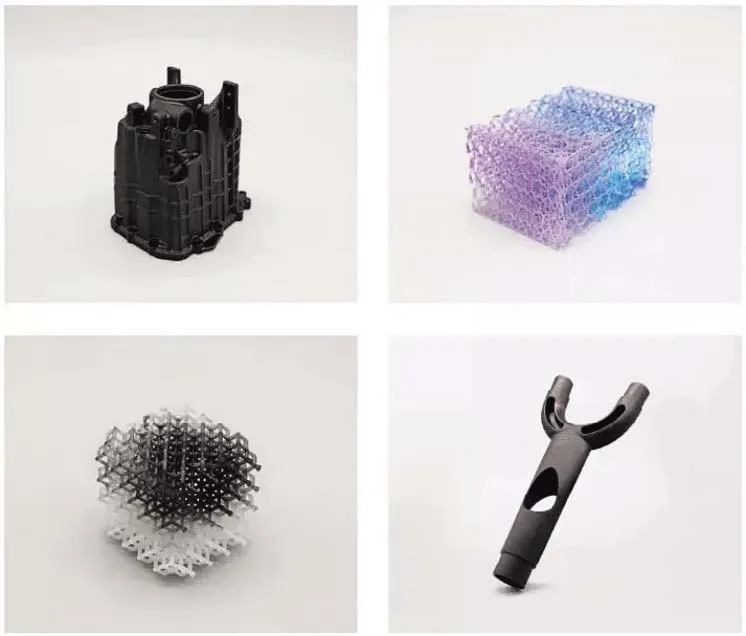

Revo塑成能够针对客户的特殊需求提供定制服务

海伦表示正是由于自己对高分子材料科学和国内市场缺乏光固化方向3D打印设备的深入了解促使他在2016年年中回到国内,创立了Revo塑成科技这家公司。他随后表示:“很多事情在自己亲自做的时候,会切实感触到和纸上谈兵是不同的。”尤其是技术创业首先要注意的专利问题,“经验可以参考借鉴,但专利绝对不能。”在触及敏感问题时,海伦表现出草原汉子的耿直与正气,“高分子材料的增材制造,基础原理大家都很了解。但在理论基础上,比如光固化方向,实现材料成型的路径是有多条的,我们自主研发的DPM技术走在了和Carbon不同的路线上。”

除此之外,3D打印技术的原材料也是对产业化落地至关重要的因素。之前3D打印热潮消退的主要原因之一,就是在材料角度上无法满足应用层面所要求的各种性能。目前,Revo塑成已经研发出多种类型的3D打印材料,包括聚脲弹性体、环氧工程塑料、聚脲硬质塑料、丙烯酸酯塑料和聚脲半硬质塑料五大类,基本覆盖了从契合快消产品的精致外观需求到满足汽车工业的耐高温材料。配合其可编程液态树脂来使用,可以最大化提高最终产品的性能。除此五大类长销材料外,他们还可根据用户对材料的特殊性能需求进行定制化设计。而且原材料的“独家”突破,也有助于公司在商业模式上的设计。如同传统喷墨打印机刚诞生时,打印机本身的价格并不贵,但需要不断更换的墨盒,价格却并不便宜。

3D打印的原材料,则是商业上“可持续发展”的关键点之一。“公司不能单纯依靠销售3D打印设备来经营,除了原材料,我们更大的目标是在一定程度上改变现有终端制造市场,更新并推广下一代工艺流程。”海伦表示。

挑战传统模具制造体系?

模具,素有“工业之母”的称号,它是工业生产时用来成型物品的模子和工具。不同的模具由不同的部件组成,目前所有的量产产品或多或少都要应用到模具。

在3D打印诞生之初,“改变传统制造业”的声音喧嚣一时。“实际上,传统模具制造业实在是太广泛了,3D打印不可能完全去‘颠覆’它,更多的是一种赋能提高。”海伦说:“当然,在一些3D打印独有优势的领域,我们是一定要搞一场‘革命’的。”

通常来说,技术创业公司单纯依靠技术来引领传统行业的升级,可能性并不是很高。因为当新技术落到产品上时,一旦生产成本高于原工艺流程的两倍左右,其在一定程度上的创新是很难说服市场的B端去接受的,因为他们会担心并没有足够的顾客或用户,会因新技术赋能带来的创新点而为其同时增加的成本来买单。

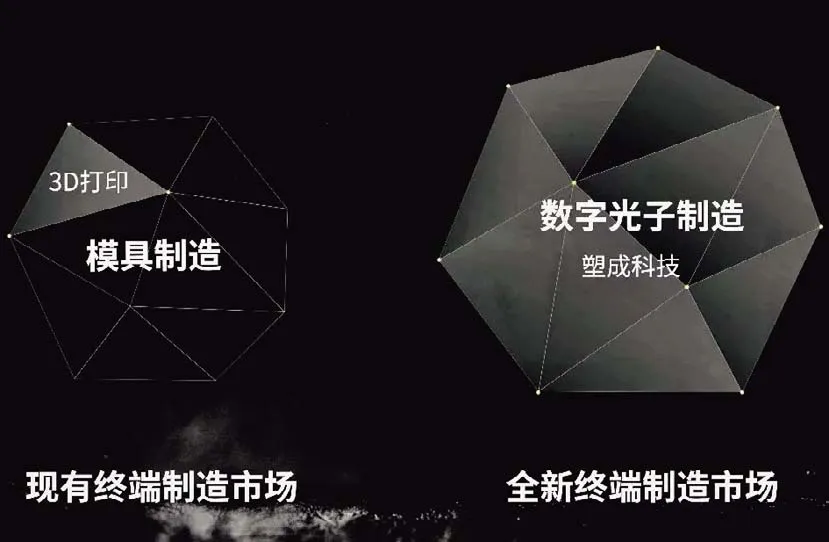

在被问到如何面对市场时,海伦答道,“就像我们永远也不会去用3D打印去生产一些矿泉水瓶盖、牙刷把等产品,因为采用模具来生产这些产品的优势是根本不可撼动的,这不是3D打印该考虑的市场。”他说:“但反观一些有需要规模性定制化、并且有更新迭代需求的产品,3D打印技术是十分契合其市场需求的。”随后,他从现有市场(模具)和全新市场(3D打印)的逻辑设计,在纸上画了起来。

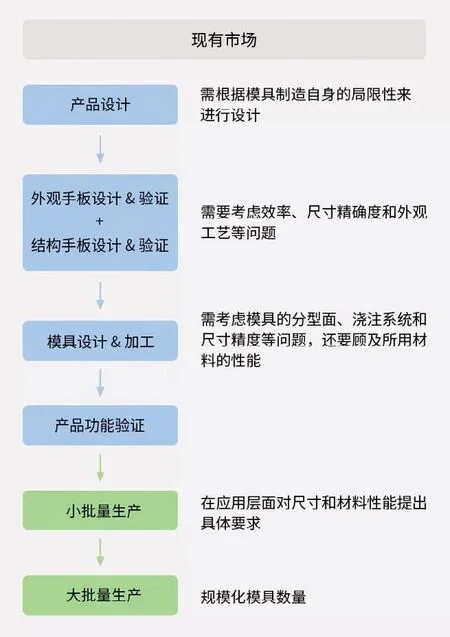

现有市场的工艺流程

目前的模具制造市场,由上图可知其工艺流程大致分为“产品与模具的设计、生产和验证”,以及“从小规模到大规模生产”的两大步骤。海伦指出,Revo塑成依靠其DPM技术在传统模具工艺上可以为其赋能:具体在“外观手板与结构手板的设计验证”环节,可以一次成型出具备良好机械性能、光洁表面和高尺寸精准度的成品,将验证周期从数周缩短至几个小时,加快原型迭代速度。同时,DPM所用材料的利用率高,一次可加工多个零件,也不需要更多专业人才设计并操作夹具,进一步降低了各种附加成本。

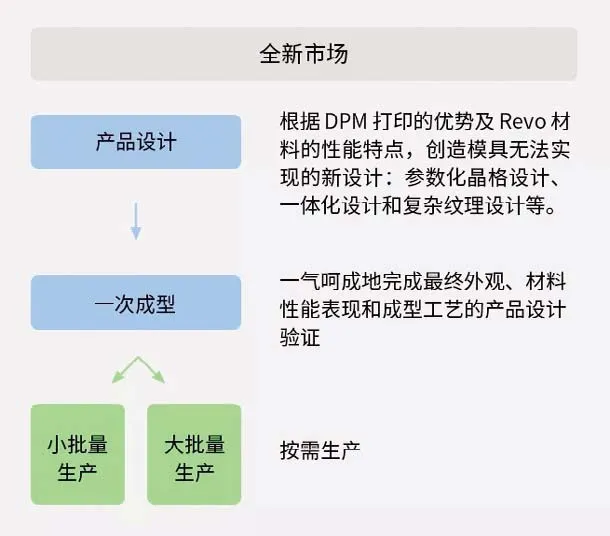

全新市场的工艺流程

在模具的设计加工阶段,Revo塑成依靠其自主开发的可编程高分子材料,能直接制造出高精尺寸的塑料模具,可替代价格更高且耗时更久的CNC加工方法;3D打印与SLA先打印样品在进行翻模制造橡胶模具的流程相比,也更加简洁高效。

期许的全新数字光子制造市场

在规模生产环节,如果采用DPM直接进行小规模打印,实际上是跳过了之前所有设计、制造和验证流程,缩短产品面世周期,便于赢得市场先机。大批量生产在直接打印技术上只是增加设备数量的问题,不过在大批量生产阶段,产量达到一定规模时模具会拥有难以撼动的低廉成本。

针对于全新市场的工艺流程设计,其实是把3D打印给传统市场的带来的优势集中化,并且应用于模具制造的“弱势领域”,比如形状和性能需求特殊、单一批次的生产规模有限,以及有不同设计更新迭代需求等产品范围。更为重要的是,根据其DPM打印的优势及Revo材料的性能特点,可以创造出模具无法实现的新设计:参数化晶格设计、一体化设计和复杂纹理设计等。海伦表示,这两条路线其实也就是Revo塑成在公司发展上的方向规划。“这个领域是需要深耕的,两条路径都需要时间和精力的大量投入,不管我们在发展途中挣没挣到大钱,都会坚持去经营。因为,这是经营模式的突破,也是对现有市场的教育过程。”

Revo塑成的3D打印鞋,主要在于鞋底的一体成型与设计

此外,他还表示关于高分子的终端制造是一片极为广阔的“蓝海”市场,希望有更多的同行公司投入进来。“其实在我看来,在 3D打印领域还没有太多竞争因素,因为像模具这种传统制造业基本不可能发生互联网公司那种‘赢家通吃’的场面,或者说寡头效应。即使大家在整体上做的是相似的事情,但各自长处、想法思路上的不同都会让每家分别在一些细化方向上取得更长远的发展。”“更为重要的,应该是大家(所有同类企业)在这件事情上做得足够好!这样能让B端企业更容易地接受3D打印这项技术,一旦当3D打印形成了良好的市场生态,很多事情自然会水到渠成。”海伦说,“而且,3D打印属于模具制造这个大圆里的一部分,我们设计的数字光子制造一定程度上跳出了传统模具的圆圈,存在着更广阔的应用领域。”

一项新技术进入市场需要多久可能很难具体回答,但从众多新兴科技的发展情况来看,势必要经过“风口起”“挤水分”“落实处”这三个步骤。3D打印出现伊始,人们其实就设想过其会给制造业带来一场“变革”,能开拓出传统模具所不能的想象空间。但因打印速度、材料性能等关键问题的迟迟不能突破,市场被“大风”所裹挟变得鱼龙混杂,更多的企业只是在用3D打印作为生产系统的配角。

对于3D打印,没有速度就没有生命力;而当像Carbon、塑成这样的公司解决了打印速度问题,并找到了能满足商业化产品性能的材料时,或许3D打印再次掀起全新的市场浪潮并不让人那么吃惊。“这一次我们希望能明确定义以数字光子制造技术而开辟的新市场,要把最初3D打印吹过的那些牛皮,一个个地最终予以实现。”海伦说,“而且,我们还要争取打造一个集‘设计、验证、生产、迭代’这四维一体的制造链平台。这会是一个全新的市场,我们要教育好它。”

达者为师,稳步前行

技术专利需要独创,但在商业模式和市场发展的思路上,Carbon这个已在美国成为“独角兽”的先行者,于Revo塑成有另一种特殊的“师兄关系”。

Revo的3D打印设备TYPEE+

提起Carbon和阿迪达斯联合出品的3D打印运动鞋,海伦表示:这个合作为光固化制造提供了已验证的‘toC’商业化路径,让更多消费者在现阶段对3D打印产品有了亲身体验。其下一步势必是大众化定制,为消费者提供更多基于3D打印的多重产品选择。

同时,他还表示塑成打印生产的运动鞋,在性能参数上已和阿迪的鞋子不相伯仲。海伦说:“中国是一个更具潜力的消费品市场,我们很自信可以开发出更多适应国人需求的应用产品,远远不局限于鞋。需要强调的一点是,中国是传统制造大国,市场大到可以容纳十几家甚至更多的像Carbon和塑成这样的公司,大家应一起肩负起教育市场的责任,合力把蛋糕做大。让大家一起享受新技术红利的同时,推动制造业的变革,让‘中国制造’有可持续竞争力。”

海伦表示:“目前公司已经和国内的许多运动鞋品牌进行过沟通,并达成了一些合作。9月份第一批依靠我们设备生产的运动鞋已经投入市场销售,并很快就被一扫而空。”他指了下自己脚上的鞋,“我这些日子一直在穿,感觉越走路越舒服。”

从结构上来说,这款鞋的中底减震回弹层采用了蜂窝型(复合格构式)设计,这种结构因组成部分特殊,不能使用传统的注塑成型工艺来制造。它有良好的减震回弹能力,还能增加材料的耐久度。当人们对具有蜂窝结构的材料施加压力时,材料仅针对压力来源进行反方向回弹。所以,这种鞋底只会在垂直于地面的方向上形变,并吸收压力,而不会在如边缘处等其他容易磨损的方向上变形。更为重要的是,依靠Revo的快速打印技术,必迈(鞋厂)能根据数据设计回弹指数,快速打印样品实验效果,进行快速微调,将运动鞋的设计周期从几个月缩短至几周。

被3D打印赋能的全新设计制造工艺,不仅在简化流程链的基础上为制造业提供新的思路,也为撬动竞争激烈的传统市场提供了强有力的工具,还为实现个人定制提供了先决条件。在可预见的未来,消费者可依照自身体型来选择更适合自己的商品,如买鞋时,两位身高一样但体重不同的顾客,可选择回弹性能不同的鞋底;正如在购买衬衫时,除了有大中小号之外,还能选择不同的脖颈码数。这样就为消费者提供了多一个性能维度选项。

他还表示,更为长远的着眼点一定还是在塑造3D打印技术的市场生态上。俗话说“由俭入奢易,从奢入俭难”,产业上游的制造工人、设计师一旦接触了这种简单高效的数字设计开发到生产制造的过程之后,他们就会逐渐习惯并喜欢上这种模式。更重要的是,在下游的“toB”市场上,效率和速度永远都最为关键,因为它们也是很重要的成本。

“总之,3D打印未来一定会是制造领域的颠覆性工具,为产品提供更大的想象空间和生产可能。同时,材料会是开创终端制造市场的关键,其性能可以满足各种新设计的要求是无限可能的根本因素。虽然目前完全个人定制化的成本,使其无法成为3D打印制造短期追求的效益模式,但它让市场关注到工业化的中小批量生产的‘定制化’需求,随着 3D打印水准的不断发展,未来将会诞生更多全新品类的商品,进而更大规模地蚕食模具制造产品的市场份额。”海伦最后强调道。