基于SCT89C51单片机的智能行李箱电动轮的设计

李明明 郝文静 管梓程 付泉桂 丁玉茹

摘要:基于STC89C51单片机设计了外置式可拆卸的行李箱电动轮,通过电动机与行李箱轮子的结合来实现行李箱的独立驱动,利用可充电的电池来提供电力,使用光电编码器与直流减速电机来实现电动轮的测速与调速功能,使行李箱的使用更加方便省力。该文给出了系统的总体设计、硬件组成部分以及软件算法实现等内容。实验结果表明,此装置能够大大减少使用者在拉动行李箱时的阻力,实现省力拉动行李箱的目的。

关键词:STC89C51;直流减速电机;测速与调速;行李箱电动轮

中图分类号:TP272 文献标识码:A

文章编号:1009-3044(2019)25-0217-03

随着生活节奏的加快和生活质量的提高,人们越来越多地需要进行工作出差或旅游休闲。在旅途中奔波时,行李箱必不可少。无论是国内市场还是国外市场,行李箱依然主要靠人力拉动。随着工作复杂性的提高,以及人们对生活舒适性的追求,行李箱往往需要装载很多物品,显得相当笨重,在运动的时候会有很大的阻力。此时,一个方便易携带的行李箱不但可以省时省力,提高效率,而且可以降低拖运笨重的行李箱时带来的不愉快感,提升旅行的体验和质量。然而更换一个普通行李箱并不能解决这些问题,并且市面上已有的自动行李箱往往价格不菲,体积固定,难以适应不同旅行的需求。为了解决上述问题,本文从常见的行李箱入手,研究怎样通过外加电动轮使行李箱的使用更加方便省力。

本设计采用STC89C51單片机做主控,通过光电编码器采集电机速度,经过直流减速电机的测速与调速算法调节,使助力轮的速度趋近使用者拉动的速度,以达到省力的目的。本文设计的外置式行李箱电动轮具有轻便易于携带、可拆卸、占地面积小、可反复充电等特点。并且作为行李箱的外设,不会对贵重的行李箱主体造成影响,同时避免了更换智能行李箱所造成的花费。在人们追求高水平生活质量的当今,本装置的设计与实现可以极大地满足人们的需求。

1 系统总体设计

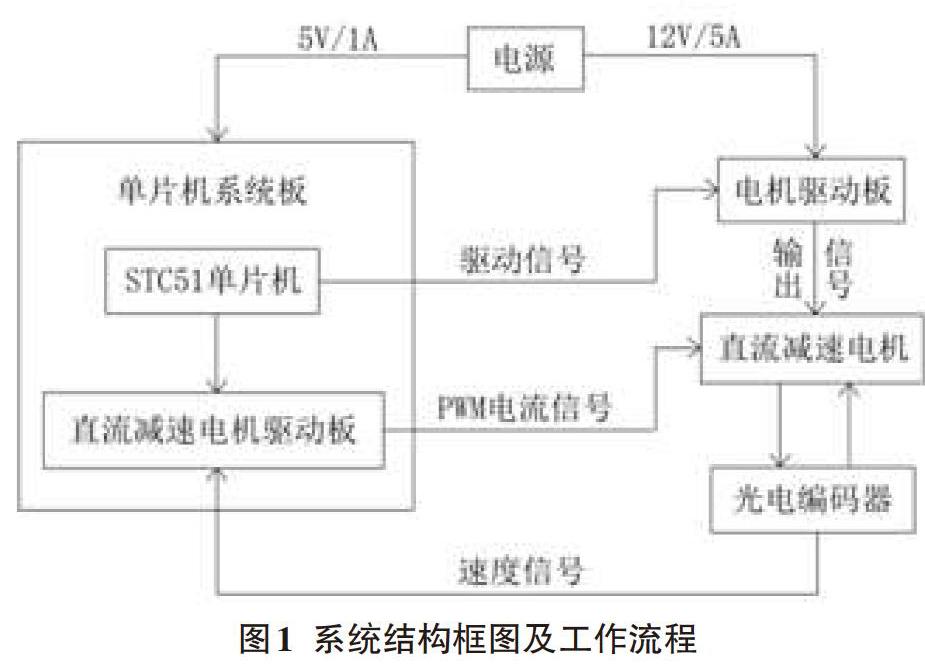

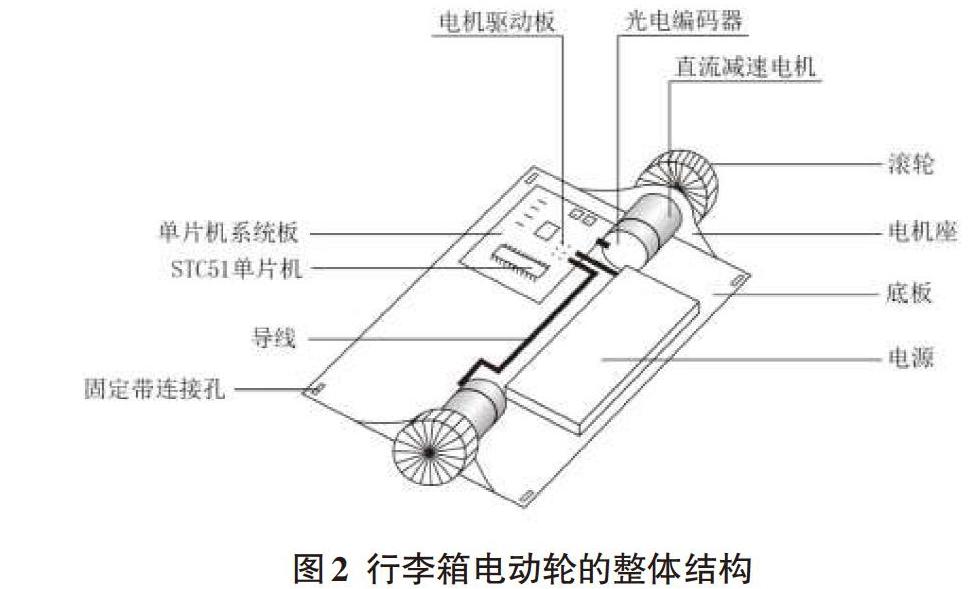

本文设计了一种可外加安装在普通行李箱上的电动轮,主要由两大部分组成:硬件部分和软件部分。硬件部分包括底板、直流减速电机、滚轮、电源、光电编码器、单片机系统板以及电机驱动板等装置;软件部分为系统自动测速及调速算法。系统结构框图及工作流程图如图1所示。

2 系统硬件设计

2.1 STC89C51单片机

STC89C51RC是采用8051核的ISP(In System Programming)在系统可编程芯片,最高工作时钟频率为80MHz,片内含4K Bytes的可反复擦写1000次的Flash只读程序存储器,器件兼容标准MCS-51指令系统及80C51引脚结构,芯片内集成了通用8位中央处理器和ISP Flash存储单元,具有在系统可编程(ISP)特性。

2.2 MG513BP30直流减速电机及编码器

MG513BP30为永磁有刷直流减速电机,工作电压7-13V,减速比为1:30。在12V电压下,额定功率7W,额定电流540mA,堵转电流5.4A,堵转扭矩15KG.cm。原始转速15000rpm,减速后空载转速500rpm。光电编码器采用高精度AB相光电编码器,尾部500线AB相输出,减速比1:30的电机减速器输出轴转一圈,可以输出15000个完整脉冲。且自带上拉整形,单片机可以直接读取。光电编码器用于测量速度。

2.3 L298N驱动板

L298N是专用驱动集成电路,属于H桥集成电路。其输出电流为2A,最高电流4A,最高工作电压50V,可以驱动感性负载,如大功率直流电机,步进电机,电磁阀等,特别是其输入端可以与单片机直接相联,从而很方便地受单片机控制。当驱动直流电机时,可以直接控制步进电机,并可以实现电机正转与反转,实现此功能只需改变输入端的逻辑电平。

2.4 电源、底板及固定装置

电源采用YSD12-5A锂电池,输入电压12.6V DC,可同时输出12V5A DC及5V1A DC。电源容量19000mAh。5V接口为单片机系统板供电;12V接口为电机驱动板单独供电。电机驱动板为两个直流减速电机及光电编码器提供动力。底板采用铝合金材料,质量轻强度高,且有固定带连接孔可供此电动轮与行李箱连接。行李箱电动轮的整体结构图如图2。

2.5 硬件工作原理

根据系统总体设计,系统主控制器采用STC89C51单片机,外接12MHZ晶振。STC89C51单片机和直流减速电机驱动板安装在单片机系统板上。

直流减速电机驱动板的驱动信号由STC89C51单片机提供,通过导线给予直流减速电机输出信号。光电编码器将速度信号反馈给单片机从而调节直流减速电机的速度。在行李箱行走过程中,滚轮旋转带动直流减速电机转动,光电编码器采集直流减速电机的速度,将信号传递给单片机,单片机将采集的信息进行处理,得到相应的输出信号给直流减速电机驱动板中的电机驱动芯片L298N,L298N输出相应的脉冲宽度调制(PWM)电流信号用以驱动直流减速电机,使其达到合适的省力扭矩。

3 系统软件设计

3.1 小功率直流电机的调速原理

用单片机实现小功率直流电机调速是极为方便的。PWM全称脉冲宽度调制(PulseWidthModulation),主要是通过改变占空比(即电机电枢电压接通时间与通电周期的比值)来控制电机速度。利用脉宽调制(PWM)方式实现调速的优点是电源的能量功率能得到充分利用,电路的效率高。例如:当输出占空比为50%的方波时,脉宽调制(PWM)电路输出能量功率也为50%,即几乎所有的能量都转换给负载。而电阻降压调速时,要使负载获得电源最大50%的功率,电源必须提供71%以上的输出功率,这其中21%消耗在电阻的压降及热耗上。

3.2 系统程序设计

根据调速系统硬件电路、信号传输形式、跟随速度要求及行李箱特点等,制定了系统的工作流程,如图3所示。

单片机内已烧入程序预设,为了使系统的速度更加稳定,程序将PWM占空比从0%到100%每隔10%设置一挡,共设置11挡,单片机输出的PWM信号则可以是这11挡中的任意一挡。单片机通过光电编码器进行10ms一次的速度采集,将采集到的数据与预设值比对,用T0定时器中断改变占空比挡位完成相应的PWM输出。电机驱动板采集单片机的PWM信号,改变从而实现电机转速的改变。测速模块的数据采集和PWM调速模块的实时处理,使本产品的速度实时趋向于行李箱拉动时的速度,实现省力的目的。

4 实验测试分析

本文中所设计的产品实验测试分为两部分,分别测定空载时的转速与实际使用时在大理石地面上的转速,转速由插在单片机板上的1602液晶显示屏显示(仅为测试使用,产品实际使用没有此装置,故图中未展示)。为了方便与人实际行走速度做对比,这里将转速换算为对应的速度:轮子直径[d]为0.064m,根据公式[v=π?d?r]可计算得到速度。

空载测试时,将产品轮子悬空,改变程序中的占空比值,记录下显示屏的实时转速,此时的转速仅为参考值。空载测试的目的是以此作为标准,通过与实际在大理石地面上使用时的转速对比,判断实际使用时是否达到目标的转速。在相同占空比情况下,实际使用时的转速达到空载转速的35%以上就认为达到目标转速。

表1与表2为空载测试时,改变占空比所测的数据。

当行李箱质量在5-10kg时,实际使用时转速、速度与占空比关系如表3和表4所示。

在保证电动机正常稳定工作的情况下,最适宜的占空比为60%-70%,此时速度为0.9m/s-1.2m/s。成年人正常走路的速度约为1m/s,二者可基本保持一致。

实际测试时,使用者开始拉动行李箱,行李箱电动轮受力自动加速至使用者行走的速度,并能保持恒定;若使用者速度加快,行李箱电动轮会自动提速,直到与使用者行走速度一致;当使用者停止拉动时,行李箱会自动减速停止。

以装置空转测试的转速区间为基础,得出实际使用时合理的转速区间分配。通过空载测试和实际测试结果的转速分析,在占空比大于20%时,实际测试的转速能达到空载转速的35%以上,转速值达到了基本目标。实际测试的转速值换算为速度之后,与成年人正常走路速度做对比,在最佳占空比情况下(60%-70%),行李箱电动轮的速度与人走路速度基本一致。由此可得出结论:行李箱电动轮能够给使用者提供有效的助力,并且在人正常走路的速度区间内,行李箱电动轮能保持最佳状态工作。

5 总结

本文设计了一种行李箱电动轮。由电源模块、测速模块、PWM调速模块和显示模块组成。测速模块测量出的速度信号实时传递给PWM调速模块和显示模块,显示模块显示实时速度,PWM调速模块将收到的速度信号与预设值比较后进行调速。经过理论分析与实际参数调整,实现了自动的加速减速功能,从而保证了在人拉动行李箱时助力轮速度与人的速度基本一致。但此装置的使用依然有一定的限制,在地面阻力非常大时,将达不到理想的助力效果。但在大多数情况下,此装置都能发挥巨大的作用,具有很好的应用价值。

参考文献:

[1] 黄伟锋, 吴丽宏. 基于单片机的直流电机调速系统设计与仿真[J].机电工程技术, 2010, 39 (12):74-76.

[2] 王云慧, 陈阳, 谢东军. 基于单片机的直流电机电压调速器的设计与实现[J].信息系统工程,2016 (4) :45.

[3] 陳文康. 基于单片机的直流电机调速系统设计探讨[J].电脑编程技巧与维护, 2018(10):53-54,62.

[4] 彭代欣.基于AT89S52单片机的直流电机调速系统[J].山东工业技术,2016(3):149.

【通联编辑:代影】