高硫矿现场混装乳化炸药研究及应用

王建斐,方 晓,刘士林,简国祚,徐 利,邵金生,段勇彬

(北京奥信化工科技发展有限责任公司,北京100040)

缅甸莱比塘铜矿属高硫化浅成低温热液型次生富集铜矿床,矿石硫铁含量较高[1],2017年3月在矿山爆破作业中采用现场混装乳化炸药及重铵油炸药时,个别炮孔装药后出现冒黄烟现象,初步判断是由高硫矿与硝酸铵自发反应引起的,因此对乳化炸药配方进行了调整。2017年8月缅甸莱比塘铜矿再次出现个别炮孔冒黄烟现象,为彻底解决炮孔冒烟问题,查清事故原因,预防事故发生,奥信北爆(缅甸)地面站针对高硫矿乳化炸药进行了一系列的研究,通过调整乳化炸药配方并明确产品适用范围,来确保莱比塘铜矿的生产安全。

硫化矿用乳化炸药的自燃、早爆问题备受矿业及民爆行业关注,国内外均已有研究。国外对乳化炸药与硫化矿接触反应的机理进行了长期细致的研究,认为采用含抑制剂的硫化矿用乳化炸药是预防事故发生最有效的途经,并制定了详细的反应性矿山爆破作业手册[2-3]。国内对该反应的机理研究较少,普遍采用乳化炸药装袋物理隔离、增加乳化炸药油膜强度、添加乳化炸药抑制剂的方式提高爆破安全性[4-7]。

1 实验材料及方案

1.1 实验材料

实验所需器材有:电热恒温水浴锅,20 mm×200 cm试管若干,500 mL烧杯若干,20~100目筛网1组,简易矿样研磨装置1个,0.5~5.5精密p H试纸若干,手持矿石分析仪,电动搅拌器,电子天平,温度计等。

所需主要原材料:硝酸铵,柳州化工股份有限公司;EX9126乳化剂,四川键能科技有限公司;BMO专用复合油相,北京北矿亿博科技有限责任公司;矿样,缅甸莱比塘铜矿;Span-80;抑制剂等。

1.2 实验条件

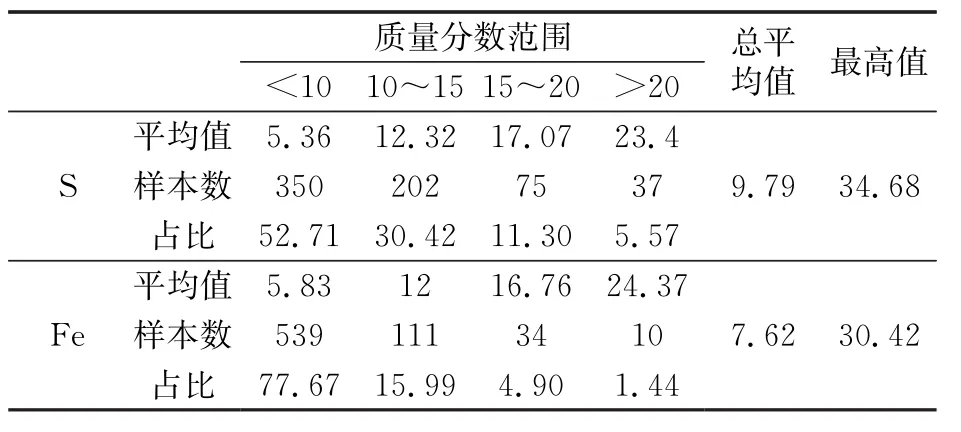

莱比塘铜矿硫铁含量分析结果如表1所示,矿样取自不同的爆破台阶,检测结果表明,样本中S的平均质量分数为9.79%,最大为34.68%,S质量分数大于15%的矿样,占比达16.87%,硫铁质量分数呈一定的对应关系。为确保乳化炸药可靠性,实验时取矿石硫富集区选配矿粉,使矿粉含硫量高于矿石平均含硫量。

表1 莱比塘铜矿硫铁分布Table 1 Distribution of Sand Fe in Leipzitang copper mine(%)

采集钻孔时产生的钻屑,采用20~100目筛网筛分,分析钻屑粒度分布情况。由于受岩石硬度、湿度、种类等影响,各台阶炮孔的钻屑粒径分布不同。具有代表性的钻屑粒径分布如图1所示,可以看到大于20目的矿粉占比最大,但小于100目的矿样同样占有较高的比例,为增加乳化炸药与矿样的接触面积,实验选用粒度小于100目的矿粉。

图1 钻屑粒度分布Fig.1 Cuttings size distribution

1.3 实验步骤

实验方案如表2所示,具体实验步骤如下:1)选取矿石中含硫量较高的部位研磨,取100目筛网筛下矿粉造潮备用;

2)采用相同的实验条件,根据设计配方制备乳化炸药;

3)称取矿样20 g,乳化炸药10 g,混合均匀,装入直径20 mm玻璃试管,然后滴入约2 mL水,贴编号标签;

4)将制备好的试样放入65℃恒温水浴锅里加热,根据反应情况台阶式升高温度至95℃,记录时间、试样高度、p H等数据,观测反应现象。

表2 实验方案Table 2 Experimental scheme

2 结果与讨论

2.1 抑制剂对反应速率的影响

采用不同油相配比生产的乳化炸药如图2所示,由EX9126、BMO专用复合油相及复配油相制备的乳化炸药粘弹性高,油膜强度大,稳定性强;采用Span80生产的乳化炸药粘度较低,弹性差。

图2 不同油相组成乳化炸药状态对比Fig.2 Comparison of emulsion explosives with different oil phase compositions

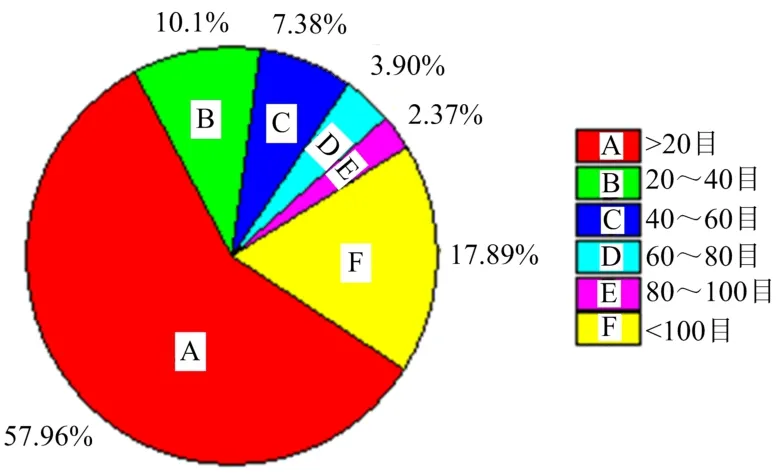

称取矿样20 g,乳化炸药10 g,混合均匀,装入直径20 mm玻璃试管,然后滴入约2 m L水,实验开始仅2 min,未添加水相抑制剂的5-1号试管的乳化炸药中能观察到明显的化学反应,伴有气泡及黄色烟雾产生。与此同时,与旧矿样混合的乳化炸药试样中水层颜色逐渐转为红褐色,这是由于旧矿样氧化后的Fe3+呈红褐色。随着时间的延长,乳化炸药与旧矿样混合的试样反应现象更加明显(见图3)。

图3 试样实验前后对比(旧矿样)Fig.3 Comparison samples before and after the experiment(Old ore sample)

其中,未添加水相抑制剂的5-1号乳化炸药试样反应剧烈,持续产生黄色气体,试样体积膨胀,矿样颜色逐渐变浅,并有红褐色物质生成。试管内的温度升至96℃(此时水浴温度为75℃),而采用相同油相材料,但添加抑制剂的1-1号乳化炸药试样无明显反应。3-1号乳化炸药试样中部产生气柱,至一定高度后刺穿,可观察到微量黄色气体,说明该气柱中仅含有少量NO气体,与空气接触后氧化为黄色的NO2气体,即抑制剂消耗了体系中的亚硝酸,从而抑制了硝酸铵与硫化矿间的反应,反应方程如下[2]:

硫化矿与硝酸铵的反应:

尿酸(抑制剂)的抑制作用:

硫化矿氧化产生酸,在酸性环境下黄铁矿与硝酸铵反应产生NO,NO氧化溶解产生亚硝酸,使体系的酸性不断增强,热量聚集,导致硫化矿与硝酸铵的反应速率不断加快,形成自催化反应体系,最终引起硝酸铵自燃;加入尿酸后,尿酸与亚硝酸盐反应消耗了体系中的酸,并转化为中性的N2,使体系的酸度维持在较低水平,从而破坏了体系的自催化反应过程,抑制了硝酸铵与硫化矿间的反应。

不同乳化炸药与旧矿样混合的各组试样随时间的体积膨胀情况如图4所示,曲线的斜率即试样反应速率,起始实验温度为65℃,台阶式升温,于恒温水浴65、75、80℃各加热30 min,85、95℃各加热180 min。实验开始初期,5-1号试样体积快速膨胀,反应剧烈,3-1号试样出现气柱,气柱快速增高,但无剧烈反应,刺穿气柱放出气体后不再监测该组试样高度;试样1-1、4-1、5-1在前90 min内体积小幅膨胀,随时间延长,试样体积膨胀缓慢,试样高度差变化幅度不大。综合对比分析,采用BMO专用复合油相材料生产的乳化炸药抑制反应效果最佳,复配乳化剂及Span80乳化剂生产的乳化炸药次之,单独采用高分子乳化剂EX9126生产的乳化炸药性能较差。

图4 试样体积膨胀高度差随时间的变化趋势Fig.4 The variation trend of the height difference of sample volume with time

图5 实验结束时试样状态及pH值Fig.5 Sample status and p H value at the end of the test

2.2 成孔时间对反应速率的影响

实验结束时试样的状态及p H值如图5所示,试样最终反应时长为7.5 h,其中左侧为新矿样制备的乳化炸药试样最终的反应形态,右侧为旧矿样制备乳化炸药试样最终的反应形态。乳化炸药与旧矿样接触反应后体系的p H值(0.5~1.0)更低,反应程度更大,但添加水相抑制剂的乳化炸药试样未发生剧烈反应;乳化炸药与新矿样的接触反应现象不明显,体系的p H值略有下降,均保持在2.5左右,与新矿样混合的试样水层逐渐转为蓝色,这是由于新矿样受Cu2+影响呈蓝色。由此可见,矿样的氧化程度对硫化矿与乳化炸药间的反应影响明显,爆破作业过程中应注意控制炮孔成孔时间,避免炮孔成孔时间过长。

综上所述,采用添加抑制剂的新型乳化炸药可以用于高硫矿的爆破,考虑成本因素和实际使用需求,优选复配乳化剂或Span80制备乳化炸药。在产品的适用范围内,改进型乳化炸药可以满足高硫矿山的爆破使用需要,可有效预防冒烟、冲孔及早爆事故。缅甸莱比塘铜矿2017年2起炮孔冒黄烟、冲孔事故,分析主要原因是炮孔成孔时间过长(2个月),导致孔内矿石氧化程度高,乳化炸药与矿石反应剧烈。

3 高硫矿乳化炸药的应用

自2018年5月起,开始生产添加水相抑制剂的改进型现场混装乳化炸药,由奥信北爆(缅甸)地面站制备乳胶基质,用混装车将乳胶基质运输至矿区后敏化装药。截止2018年12月,已累计应用1 400余吨,未发生冲孔、冒黄烟现象。混装车装填硫化矿矿用乳化炸药的作业如图6所示。从爆破效果来看,改进型乳化炸药爆破性能稳定,爆破效果良好。

图6 混装车装填硫化矿矿用乳化炸药Fig.6 Mixed vehicle filling emulsion explosive in sulphide ore

4 结语

因乳化炸药与矿样间的接触反应受诸多因素的影响,建议采取以下措施预防事故发生。

1)定期对爆破台阶硫铁含量进行检测,分析矿样风化、氧化程度,为爆破施工及乳化炸药的选择提供支撑,以提前做好风险预防措施。

2)加强钻孔过程管理,避免出现成孔时间过长的炮孔,建议一般成孔时间不超过7 d,硫含量高于15%的炮孔及半水孔成孔时间不超过3 d。

3)对于高含硫炮孔采用耐高温爆破器材,防止因炸药与硫化矿反应导致温度升高而引发起爆器材早爆。

4)含硫炮孔填塞不应采用钻屑或矿区含硫矿石,建议采用不含硫的石料填塞炮孔。