内部结构复杂的高层楼房拆除爆破

谢钱斌

(宏大爆破有限公司,广州510623)

1 工程概况

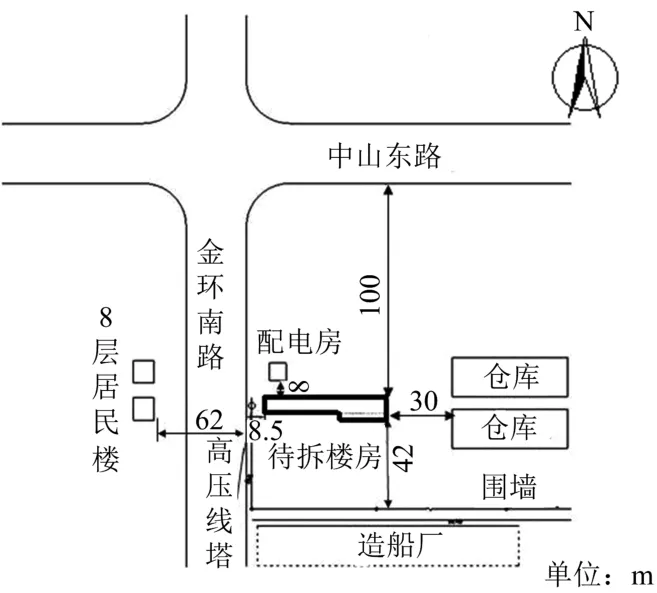

待拆楼房为汕头市面粉厂,其位于汕头市金平区中山东路与金环南路交叉处,处于闹市区,周边环境复杂。面粉厂南面约42 m处有围墙,300 m处有一造船厂,楼顶有1万伏高压线,距楼面高度约5 m;北面约100 m处为中山东路,车流量大,人员密集,西北角约8 m处为一厂用电房(爆破前拉闸停电);西面约8.5 m有一高压线塔,70 m处有多栋8层居民楼;东面约30 m处为仓库(见图1)。根据设计图纸可知,待拆楼房高约32 m,长约80 m,宽度介于8~10 m之间,总建筑面积约3 385 m2;有7种尺寸的立柱,3种规格的钢筋。根据待拆楼房的结构,由北向南划分为6个轴线(A、C、D、E、G、H),对每个轴线上的立柱由东向西依次用数字进行标号,A轴为A1~A15,C轴为C1~C6,D轴为D13~D15,E轴为E1~E6,G轴为G1~G15,H轴为H1~H15。

图1 楼房周边环境Fig.1 Building surrounding environment

2 拆除爆破方案

2.1 工程特点及难点

1)待拆楼房结构复杂,炮孔布置参数呈现多样化,施工难度较大;结构力学分析难度较大,预拆除的难度较大。

2)安全要求极高,待拆楼房距离周边居民区和闹市区较近,有众多建(构)筑物需重点保护。爆破时,交通管制工作和喷洒降尘工作需要精心组织。

3)需采取专业的安全防护措施,将各种爆破危害(爆破振动、冲击塌落振动、爆破冲击波、爆破飞石等)严格控制在设计范围内[1-2],以减少对2条交通主干道和周围建(构)筑物的影响。

2.2 预处理及安全稳定性校核

电梯井位于H8~H9间,断面大小为4 m×3 m,楼梯间位于A12~A13间,用油炮机进行拆除;为减少钻孔装药量,在爆破前用油炮机对位于爆破切口内2层及以下的剪力墙进行预拆除,使其露出立柱;凿除A轴立柱钢筋表面的混凝土,用乙炔焊切割钢筋;对H3、H4,E1~E6立柱用油炮机以开凿的方式拆除;通过有限元分析软件ANSYS/LS-DYNA进行立柱拆除爆破的数值模拟[2]。预拆除后立柱全截面受压,最大应力为8.0 MPa,据建筑设计文件可知,立柱采用C30混凝土浇筑,其抗压强度远大于8.0 MPa,故立柱受力安全。此外,2层及以下的剪力墙预拆除后对整栋建筑的受力影响可忽略不计,故楼房预处理后是安全的。

2.3 方案设计

根据现场环境,待拆楼房采用向南定向爆破的倒塌方式,其爆破方案借鉴高宽比的建(构)筑物爆破设计模式。为了防止楼房爆破后出现“坐而不倒”和“楼体后坐”现象,采用大炸高和支座铰链技术[3],将A、C、D轴立柱作为后支座铰链,增加铰链极限承载力,严格控制楼房后坐。在倒塌范围内提前堆载高度1.5 m的缓冲垫层,触地时以获得较小的触地冲能以减小触地振动。

待拆楼房为非对称钢筋混凝土框架结构,立柱较多,高宽比较小,楼板内预埋钢板等机械基座后整体浇筑混凝土,质量较大,因此,设计应充分考虑这些因素。

1)大尺寸立柱较多,孔深较大,钻孔位置要求严格,应确保钻孔后仍能保证足够的抵抗线。

2)合理确定预拆除位置,保证预拆除后楼房结构的安全,并尽量减少钻孔装药量。

3)在待拆楼房西侧2 m处开挖深1.5 m的减振沟,将触地振动减小到最低值,以保护周围建(构)筑物的安全。

4)需要爆破的炮孔数量多,使用非电毫秒延时起爆技术进行爆破可确保爆破质量[2]。

5)施工缓冲垫层时工作量大,必须精心组织,保证施工质量。

6)需要爆破的立柱多,必须采取可靠的防护措施,将爆破飞石距离控制在设计范围内。

2.3.1 爆破切口

根据大型高层建(构)筑物拆除爆破的经验,承重立柱破坏高度计算公式如下[3,5]:

式中:H为承重立柱破坏高度,m;K为与建筑物倒塌有关的经验系数,一般取1.5~2.0;B1为立柱截面的长边长,m;Hmin为承重立柱的最小破坏高度,m。

经式(1)计算可得:H轴、G轴、E轴炸高都为7.2 m,D轴炸高为3.8 m,C轴炸高为2.0 m,A轴炸高为1.0 m,经比较采用梯形复式爆破切口和大炸高的设计(见图2)。

图2 爆破切口Fig.2 Blasting notch

2.3.2 爆破参数

待拆楼房的立柱规格尺寸较多,根据配筋图布置钻孔(见图3),选择布孔直径为φ40 mm,采用水钻钻孔。最小抵抗线W=φ/2(φ为立柱厚度),孔距a=(1.3~1.8)W,排距b=(0.7~0.8)W,孔深l=(0.5~0.6)φ,单孔装药量计算公式如下[2-4]:

式中:Q为单孔装药量,g;q为单位体积炸药消耗量,g/m3(取值范围:1 700~3 000 g/m3);V为单个炮孔所负担的爆破体体积,m3。

图3 炮孔布置Fig.3 Layout of blasting holes

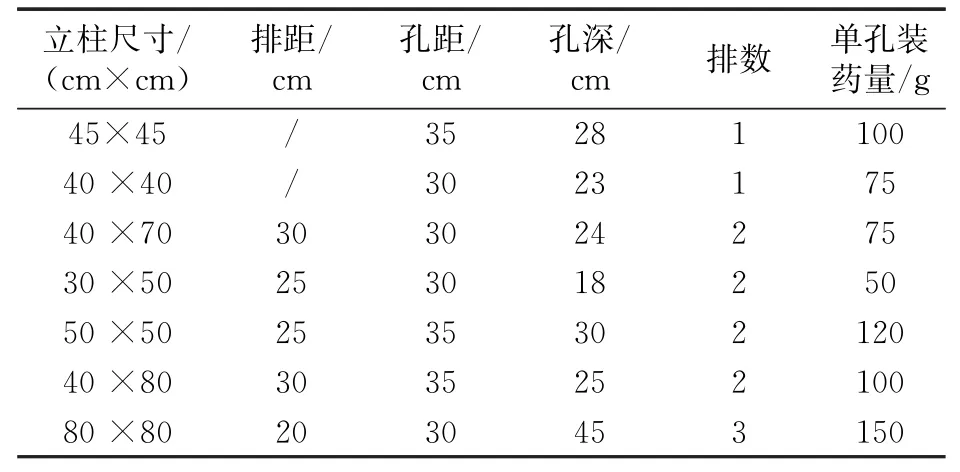

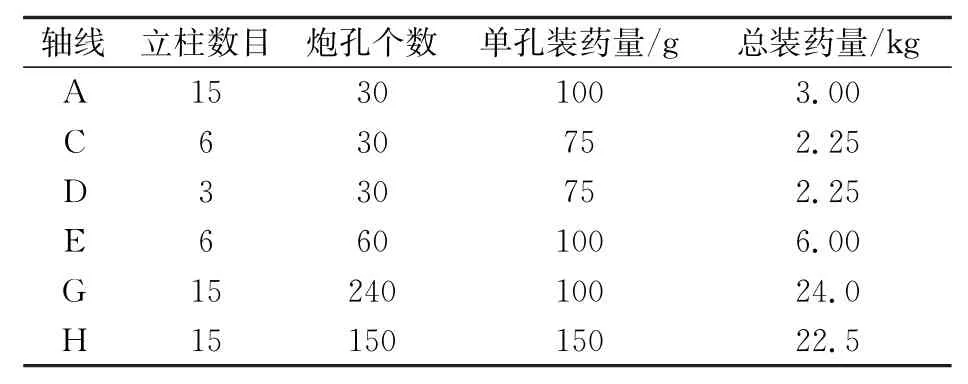

爆破设计参数在理论公式计算后结合实际施工经验进行修正[4],立柱参数如表1所示。

表1 立柱爆破参数Table 1 Column blasting parameters

2.3.3 试爆

为了检验爆破参数设计是否合理,选取位于第1层楼的G3、D13立柱进行试爆。根据试爆效果,对单孔装药量进行适当调整,以取得较为理想的爆破效果。调整后的各项爆破参数如表2所示。

表2 爆破参数Table 2 Blasting parameters

2.3.4 爆破网路

采用簇联和四通连接相结合的复式爆破网路。H轴炮孔内采用MS5导爆管雷管,E轴、G轴炮孔内采用MS10导爆管雷管,A轴、C轴、D轴炮孔内采用MS13导爆管雷管;炮孔外统一使用MS2导爆管雷管进行延时,使用四通和导爆管将1~2层楼连成闭合复式网路[1-2,6]。

严格控制各轴立柱间的起爆时间,使待拆除楼房起爆后在空中解体,将A轴、C轴、D轴立柱作为铰链。同时起爆可有效避免因单排立柱极限承载力能力不足,爆破后无法支撑切口以上楼层的重量,导致楼房后坐严重或下坐等不良现象。

3 爆破安全防护与降尘措施

1)立柱使用水钻钻孔,严格控制钻孔质量,并确保实际最小抵抗线不小于设计值。

2)近体防护。立柱装药完成后,柱脚位置用废旧传送带包裹,立柱上部用竹排栅进行覆盖。

3)被动防护。在楼房2 m处搭设密竹栅栏,栅栏外铺盖密目网,高度高于爆破位置2 m(见图4)。

4)用混凝土封堵下水管道,装药前一天进行蓄水,爆破后随着楼房的倾倒可起到除尘效果。

5)为了防止爆破烟尘影响周围居民,协调4台消防车配备高压水炮对楼房进行喷水抑尘;协调4台市政除雾霾车,爆破后分别沿中山东路和金环南路进行喷雾降尘。

图4 防护措施Fig.4 Protective measures

4 振动监测与安全分析

4.1 爆破振动

爆破振动安全允许距离,采用《爆破安全规程》(GB 6722-2014)中的公式计算[1-4]:

式中:R为爆破振动安全允许距离,m;Q为延时爆破最大一段药量,取52.5 kg;v为保护对象所在地质点振动安全允许速度,cm/s;K,α为与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数,一般取K=50,α=1.5。

此次爆破最大单响药量Q=52.5 kg,根据施工技术文件要求,本次爆破最近的保护对象为西侧70 m处居民楼和南侧42 m处围墙。经式(4)计算,爆破质点振动速度v=0.65 cm/s,现场实际测得最大值为0.42 cm/s,二者均小于《爆破安全规程》(GB 6722-2014)中允许的安全质点振动速度2.0 cm/s。爆破产生的地震波衰减快,因此,能够保证被保护建筑物的安全[5]。

4.2 塌落振动

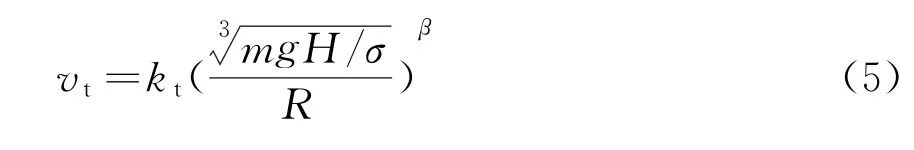

建筑物在塌落倒地瞬间对地面的冲击也会产生振动,现广泛应用的塌落振动计算公式为[1-4]

式中:vt为振动速度,cm/s;kt、β为衰减参数,取Kt=3.37,β=1.66;m为建筑物质量,t;H为建筑物质心高度,m;σ为介质的破坏强度,MPa,取10.0 MPa;R为冲击地面中心到建筑物的最近距离,m;g为重力加速度,m/s2,取9.8。

因为预拆除后待拆楼质量为1 925 t,质心高度为16.0 m,落地点到其西侧需要保护的居民楼距离为70 m。由式(5)计算可得最大塌落振动速度vt=0.838 cm/s。本次爆破现场共布置5个测点,监测到实际最大振动速度vt=0.21 cm/s。由于面粉厂为非对称钢筋混凝土框架全剪力墙楼房,爆破区域较为集中,触地时间较短,故触地所引起的振动较大。

爆破现场实际测得的爆破振动和塌落振动数值均小于《爆破安全规程》(GB 6722-2014)中对爆破振动安全允许标准值2.5 cm/s,因此,居民楼和周围建(构)筑物是安全的。

5 爆破效果与体会

待拆楼房起爆后按设计的方式顺利倒塌,楼体落在预先施工的缓冲垫层上,没有出现前倾和后坐的现象;爆堆最高点的高度为6 m,周围道路未见爆破飞散物,建(构)筑物未损坏;爆破效果如图5所示。

1)支座铰链技术有利于楼房爆破后按设计方向倾倒,严格控制了后坐现象。

2)开挖减振沟可有效削弱塌落振动,保护周围建(构)筑物和交通主干道的安全,为今后类似工程提供参考。

3)本楼房爆破倒地后解体不充分,为破碎清除增加了难度,今后可用油炮机在剪力墙墙体上开凿多条卸荷槽,有利于楼体触地解体。

4)楼顶蓄水和高压水炮喷水有利于爆破降尘效果,可利于实现环保爆破。

5)水钻施工与风钻相对比,既能有效控制施工中产生的粉尘对环境造成的污染,又可节约劳动力,实现精准定位,确保了施工质量。

图5 爆破效果Fig.5 Blasting effect