典型长距离凝析气田混输管道平稳运行数值分析

孟岚 赵雪峰 冯涛 谈庆旬 梅树雄

1中国石油天然气集团公司地面工程试验基地

2大庆油田工程有限公司

3云南泰安工程技术咨询有限公司

油气混合管道输送技术是一项国际前沿技术,欧美发达国家进行了长期研究,较气液分输可节省工程建设投资40%以上。该技术是海洋、山区、沙漠、边远区块等自然条件恶劣或基础设施贫乏的油气田实现高水平、高效益开发的关键技术措施之一,但是由于混输管道内部油气水多相介质流动的复杂性,尤其是剧烈起伏管道,管道内极易生成积液,进而形成段塞流,给管道平稳运行带来极大的难度,严重的将造成管道无法运行。如果能够对各种实际生产工况和预计生产工况进行准确的管道内部数值分析,将可提前预警和规避风险,从而保证管道的平稳运行。我国塔里木盆地拥有丰富的天然气资源,是中国重要的天然气生产基地。近年来,为促进塔里木盆地天然气资源的勘探开发、补充西气东输工程的天然气气源、改善能源结构、带动新疆乃至中西部地区的经济发展,塔里木油田不断开发凝析气田,例如迪那、塔中、牙哈、英买等[1]。其中,某凝析气田位于天山山脉南麓,地形总体北高南低,地面海拔在1 600~2 000 m 之间,北部山体倾角30°~40°,地形起伏剧烈,最大相对高差可达300 m,如此恶劣的地理条件给地面设施建设带来了很大的难度,混输管道架空困难,基本是随地形起伏而建设,大倾角给管道平稳运行带来了极大的困难。某凝析气田位于塔克拉玛干沙漠内部,地表为浮动沙丘,沙丘相对高程一般在100 m 左右,仅东部的某混输集气管道就有13个高程差在40 m 以上的沙丘,管道高程起伏非常剧烈,无法正常投产。因此,本文对长距离凝析气田混输管道工艺模拟计算模型及方法进行了研究,优选出最佳的计算方法,对已投产的大倾角山体地形和待投产的浮动沙丘地形凝析气田长距离混输管道进行数值分析,最终给出管道平稳运行建议,解决了生产实际问题,至今已连续平稳运行6年以上。

1 混输管道工艺模拟计算研究

为了能够准确模拟计算长距离凝析气田混输管道压降等工艺参数,通过调研选取了9种经典计算方法[2-3](或模型)分别对大倾角山体地形X1混输管道投产初期只有1-1#井1口井生产的工况进行工艺模拟计算,再通过计算结果与实测结果对比分析,最终确定适宜的工艺模拟计算方法,为开展长距离凝析气田混输管道平稳运行研究提供计算工具。

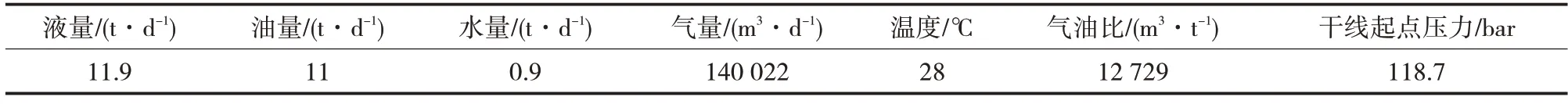

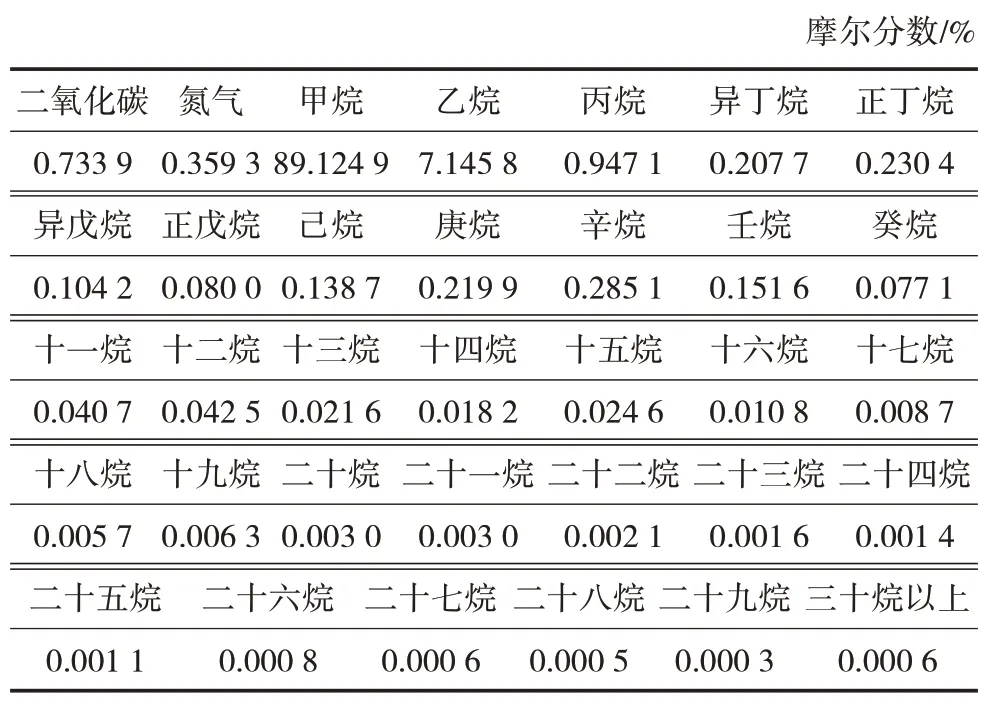

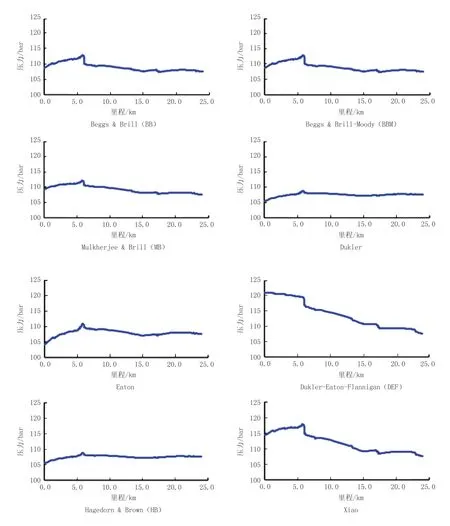

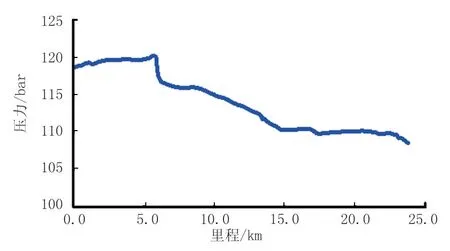

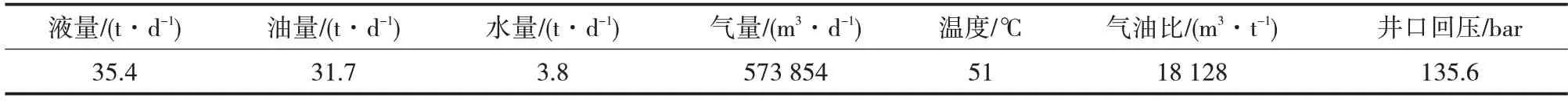

X1混输管道投产初期只有1-1#井1口井生产的工况,生产数据见表1,生产井井流物组分及物性参数分别见表2和表3。采取了油气管道模拟计算软件PIPEPHASE 中的Beggs&Brill(BB)、Beggs&Brill-Moody(BBM)、Mulkherjee &Brill(MB)、Dukler、Eaton、Dukler-Eaton-Flannigan(DEF)、Hagedorn&Brown(HB)、Xiao等8种稳态多相流管道压降计算模型以及油气混输管流瞬态模拟计算软件OLGA[4-8]对该混输管道干线进行了压力等工艺参数模拟计算,计算结果见图1和图2。

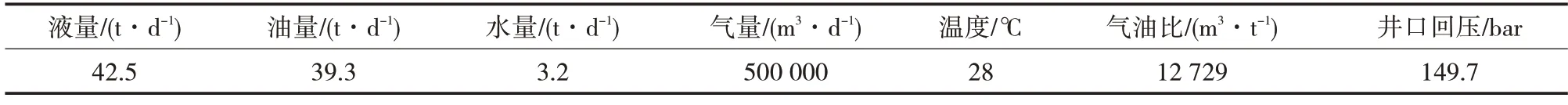

表1 X1混输管道1-1#井投产初期生产数据Tab.1 Initial production data of wel 1-1#in mixed transportation pipeline X1

表2 1-1#生产井井流物组分Tab.2 Flow composition of production well 1-1#

表3 1-1#生产井物性参数Tab.3 Physical parameters of production well 1-1#

表4给出了9种计算方法的管道压降计算相对误差,可见,稳态计算模型中的DEF 和Xiao 的计算误差相对较小,但是与瞬态模拟计算结果相比,还是存在一定差距,OLGA 更能满足现场混输管道的模拟计算要求。

表4 X1混输管道干线压力模拟计算结果与实测值对比Tab.4 Comparison between simulated results and measured values of pressure in the trunk line of mixed transportion pipeline X1

图1 8种稳态多相流管道计算方法压力计算结果Fig.1 Pressure calculation results of eight kinds of steady-state multiphase flow pipeline calculation method

图2 非稳态多相流模拟计算软件OLGA压力计算结果Fig.2 Pressure calculation results of unsteady multiphase flow simulation software OLGA

2 X1混输管道数值分析

2.1 混输管道概况

X1混输管道所在凝析气田为超高压气田,充分利用地层压力能,为天然气处理提供足够的天然能量,气田集输采用超高压集气工艺技术。集气系统运行压力142 bar,设计压力150 bar,是国内凝析气田运行压力最高、管径最大的长距离气液混输管道之一。管道投产初期,只有1-1#井1口生产井,混输管道干线日输气量约为14×104m3、日输液量约为11.9 t,管道进处理厂压力约107.6 bar,进处理厂温度约为21.4 ℃;投产半年后,增加为1-1#井和1-2#井2口生产井,混输管道干线日输气量约为57×104m3、日输液量约为35.8 t,进处理厂压力约为108.4 bar,进处理厂温度约为61 ℃;附近气田日产湿气290×104m3,远远超出开发预测产量,没有进该混输管道干线。

该混输管道干线全长为23.78 km,管道规格为323.9 mm×15.9 mm(L360),高程起伏如图3a 所示;1-1#井混输支线长度为3.28 km,管道规格为88.9 mm×4 mm(L360+316L),高程起伏如图3b所示;1-2#井混输支线长度为1.60 km,管道规格为88.9 mm×4 mm(L360+316L),高程起伏如图3c所示。投产初期,由于混输管道干线输气量仅为设计输气量的8.5%,在冬季气温较低时,管道内介质温度达到水合物生成温度,产生的水合物造成管道无法运行。

图3 X1混输管道高程图Fig.3 Elevation diagram of mixed transportation pipeline X1

2.2 设计工况工艺模拟计算

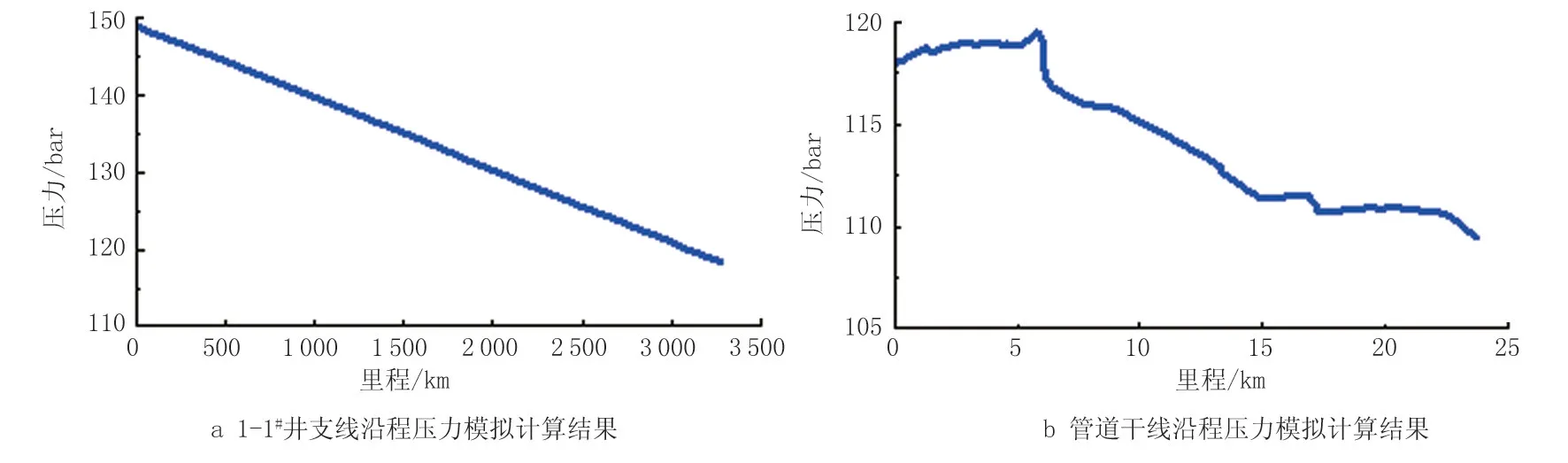

X1混输管道原设计方案考虑到附近气田(计划日产气量110×104m3)进入该管道干线,设计日输气量为164×104m3、日输液量77.0 t,集输管线进处理厂压力为121 bar、温度为45 ℃。以此数据为基础,对X1混输管道干线原设计工况进行工艺模拟计算,管道沿程压力模拟计算结果见图4。

图4 X1混输管道干线设计工况管道沿程压力模拟计算结果Fig.4 Simulation results of pipeline pressure under design conditions along the trunk line mixed pipeline X1

对比图3a X1混输管道干线高程图和图4该管道设计工况沿程压力模拟计算结果可知,管道沿程压力分布趋势如下:

(1)管道起点至距离管道6 km(河谷跨越)处:此段管道长度近6 km,管道高程持续下降200 m左右,管道内工作压力沿管道呈上升趋势。

(2)距离管道起点6 km 处:通常管道的压力最高点是在管道的起点,但由于该混输管道起伏大,尤其在距离管道起点6 km处(见图4圆圈处),管道急剧下降50 m 后又急剧上升50 m,后续管道一直至15 km 处持续呈上升趋势,致使管道最低点处工作压力升高至128 bar,急剧上升段工作压力急剧下降,压降梯度极大。

(3)距离管道起点6 km 处至15 km 处:此段管道与6 km 处相比呈缓慢上升趋势,气相携带着一定量的液相在此段管道内流动,压降损失很大,达到5 bar以上。

(4)15 km 至管道出口(进处理厂处):后续管道虽有起伏,但是由于起伏较缓,管道工作压力下降较上游缓慢。

2.3 1-1#井单独生产时工艺模拟计算

1-1#井单独生产时,该井生产数据见表5。以此数据为基础,气井井流物按照表2所给出的组分,对X1混输管道1-1#井支线和干线进行了工艺模拟计算,模拟计算结果见图5。由图5a 可见,由于支线管径细,而输气量却与干线一致,造成支线压降梯度远远高于干线,1-1#井井口处是整个混输管网压力最高点,最高压力为149 bar,超设计运行压力。对比图5b和图4可知,管道干线沿程压力分布趋势一致,管道干线压力最高点仍然是在河谷跨越处,最高压力为119.5 bar。

表5 1-1#生产井生产数据Tab.5 Production data of production well 1-1#

图5 X1混输管道1-1#井单独生产时管道沿程压力模拟计算结果Fig.5 Simulation results of pipeline pressure along mixed transportation pipeline X1 when well 1-1#produces alone

2.4 1-2#井单独生产时工艺模拟计算

1-2#井单独生产时,该井生产数据见表6。以此数据为基础,气井井流物按照表2所给出的组分,对X1混输管道1-2#井支线和干线进行了工艺模拟计算,模拟计算结果见图6。由图6a 可见,由于支线管径细,输气量却与干线一致,造成支线压降梯度远远高于干线,1-2#井井口处是整个混输管网压力最高点,最高压力为135 bar。对比图6b、图5b和图4可知,管道干线沿程压力分布趋势与原设计工况一致,管道干线压力最高点仍然是在河谷跨越处,最高压力为118 bar。

2.5 2口井生产工况工艺模拟计算

2口井生产,生产数据见表5和表6。以此数据为基础,气井井流物按照表2所给出的组分,对X1混输管道1-1#井和1-2#井支线和干线进行了工艺模拟计算,模拟计算结果见图7。由图7a 和7b 可知,由于支线管径细,管线内部气流速度远高于干线内气流速度,造成支线压降梯度远远高于干线,1-1#井口处是整个混输管网压力最高点,最高压力为145 bar。对比图7c、图6b、图5b 和图4可知,管道干线沿程压力分布趋势一致,管道干线压力最高点仍然是在河谷跨越处,最高压力为114.4 bar。

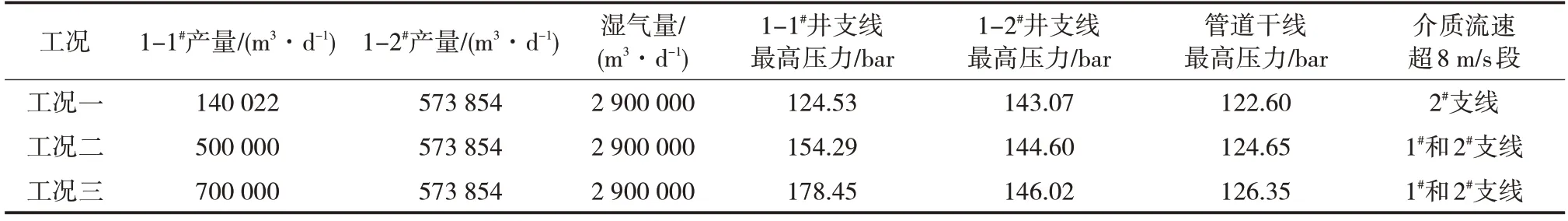

2.6 输送附近气田湿气工艺模拟计算

由于X1和附近气田产量超过开发预测值,混输干线并没有输送该气田湿气。对X1混输管道干线和1-1#井、1-2#井2条支线按照加输附近气田湿气(日产湿气290×104m3)进行了工艺模拟计算。1-1#井生产数据分别取投产初期的140 022 m3/d、稳定生产的500 000 m3/d 以及后期预测产量的700 000 m3/d三种工况,1-2#井生产数据见表6,附近气田湿气由管道干线起始端输入混输管道,管道进处理厂压力按108 bar计算。计算结果见表7。

表6 1-2#混输管道生产井生产数据Tab.6 Production data of mixed pipeline production well 1-2#

图6 X1混输管道1-2#井单独生产时管道沿程压力模拟计算结果Fig.6 Simulation results of pipeline pressure along mixed transportation pipeline X1 when well 1-2#produces alone

图7 X1混输管道2口井同时生产时管道沿程压力模拟计算结果Fig.7 Simulation results of pipeline pressure during simultaneous production of two wells along mixed transportation pipeline X1

2.7 混输管道干线冬季最小输量模拟计算

冬季运行时,由于土壤温度较低,管道热损失较多,导致混输管道干线介质温度较低,为防止水合物的生成,需维持管道介质最低温度在水合物生成温度以上。提高管道介质温度的措施有两个,一是提高管道起点温度,二是增大介质流量。根据X1混输管道的设计方案,当介质温度高于60 ℃时,因天然气中含二氧化碳,管道的腐蚀会比较严重。因此X1混输管道干线的起点介质温度(经加热炉加热之后)需控制在60 ℃以内。为使管道终点温度控制在水合物生成温度以上,管道需设定冬季最小输气量。

针对1-1#井井流物组分,对其水合物生成温度进行了模拟计算[9-10],图8是不同压力下水合物生成的温度曲线。可见,当混输管道进油气处理厂压力为107.6 bar时,其对应水合物生成温度为18.05 ℃;当混输管道进油气处理厂压力为108.0 bar 时,其对应水合物生成温度为18.10 ℃。因此,为了防止水合物生成,混输管道终点温度应控制在19 ℃以上。

图8 不同压力下1-1#井井流物组分水合物生成的温度曲线Fig.8 Temperature curve produced by hydrate composition of well flow in well 1-1#

按照混输管道终点温度19 ℃,该项目针对冬季不同管道外侧土壤温度(埋深1.2 m处),气井井流物按照表2所给出的组分,对X1混输管道干线冬季运行最小输量进行了模拟计算,计算结果见表8。

表7 输送附近气田湿气工艺模拟计算结果Tab.7 Simulation results of wet gas transportation process from nearby gas fields

表8 X1混输管道干线冬季不同土壤温度最小输量Tab.8 Minimum throughput of different soil temperatures in winter in the trunk line of mixed transport pipeline X1

2.8 X1混输管道安全平稳运行分析

通过对上述大倾角山体地形X1长距离凝析气田混输管道模拟计算结果分析,并结合管道生产实际情况,该管道安全平稳运行结论如下:

(1)距离管道起点6 km 处(河谷跨越处)原设计工况、投产初期生产工况以及正常生产工况下,工作压力均为混输管道干线压力最高点。建议实际运行时关注此处压力。

(2)已投产的1-1#井和1-2#井2条支线压降过大。建议:实际生产运行中产量、输量等工况发生变化时要考虑支线压降的变化。

(3)加输附近气田290×104m3/d 湿气,计算结果见表7。建议:支线需要进行放大管径改造,混输管道内部介质流速超8 m/s 管段须考虑缓蚀剂失效问题。

(4)X1混输管道干线冬季最小输量的计算结果见表8。建议:冬季生产运行时参照此表设置运行参数。

3 X2混输管道数值分析

3.1 混输管道概况

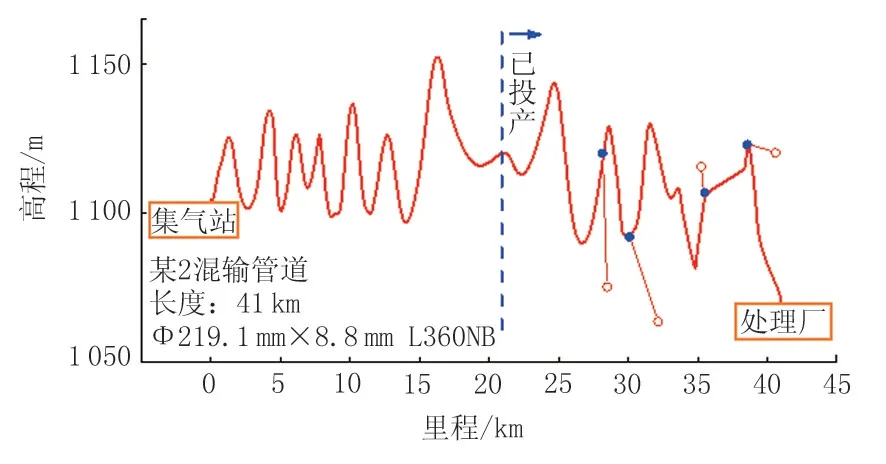

该气田地面海拔1 100 m 左右,地表为浮动沙丘,沙丘相对高程一般在100 m 左右。管道干线全长41 km,管道规格为219.1 mm×8.8 mm,原设计高程起伏如图9所示。该管道设计规模为:生产井13口;日输气量110×104m3;干线总持液量145.8 m3;进处理厂压力69 bar(2-1#井口回压85 bar,首站回压为93 bar);进处理厂温度为24 ℃。

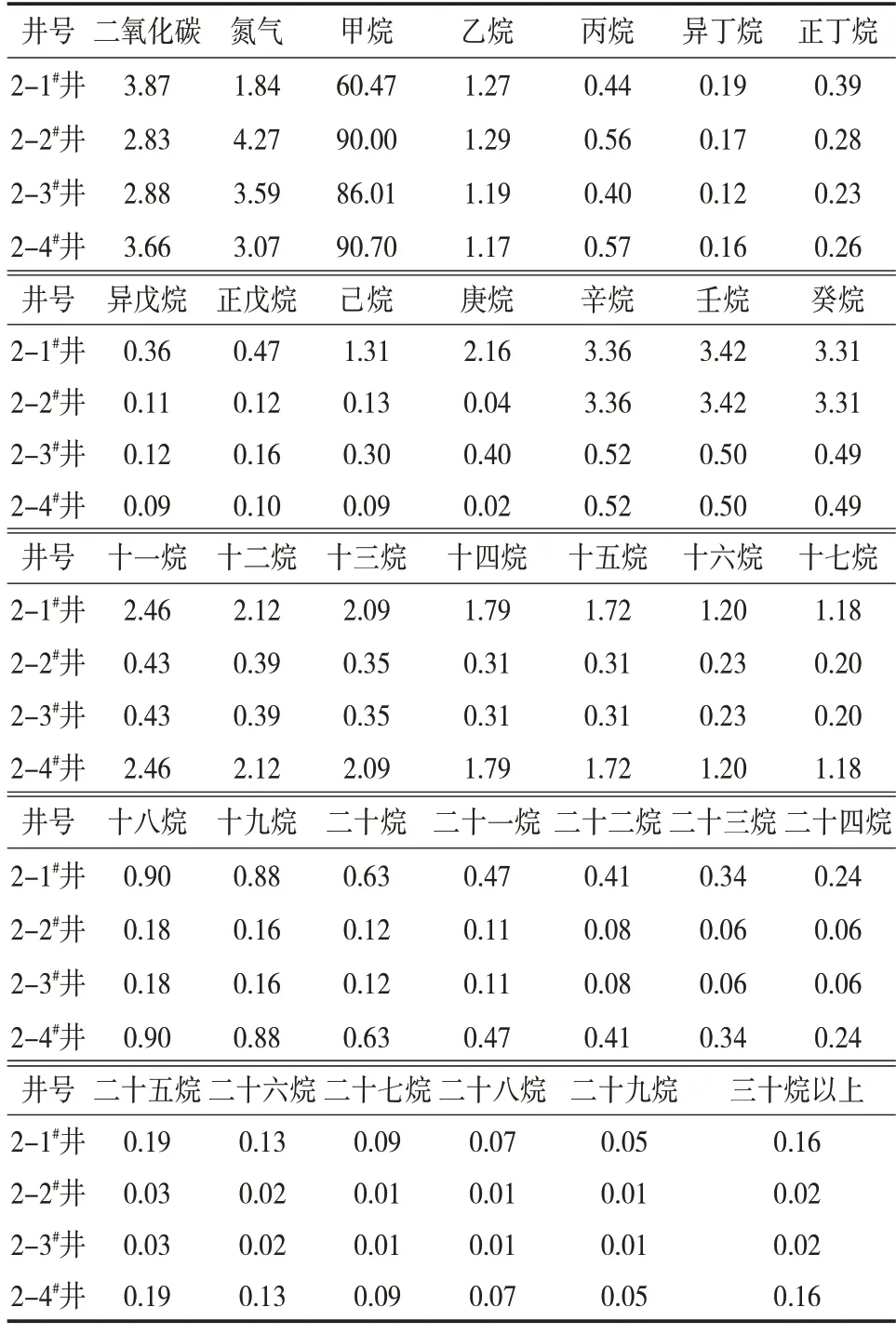

有浮动沙丘地形X2混输管道投产时,由于混输管线首端压力超过设计压力94 bar,只有4口气井投产(沿着管道分别是2-1#、2-2#、2-3#、2-4#),管道日输气量420 345 m3、日输液量86.58 t。X2混输管道干线直接进油气处理厂,进处理厂压力为69 bar,进处理厂温度为28.0 ℃。

图9 X2混输管道干线原设计高程图Fig.9 Original design elevation map of the trunk line in mixed transportation pipeline X2

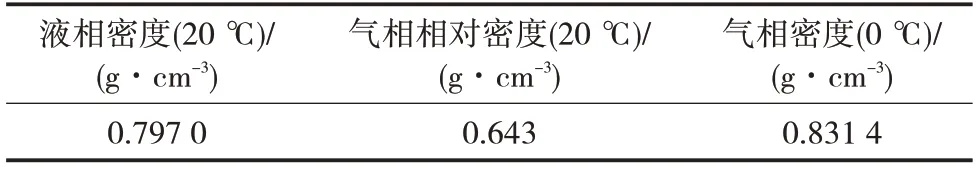

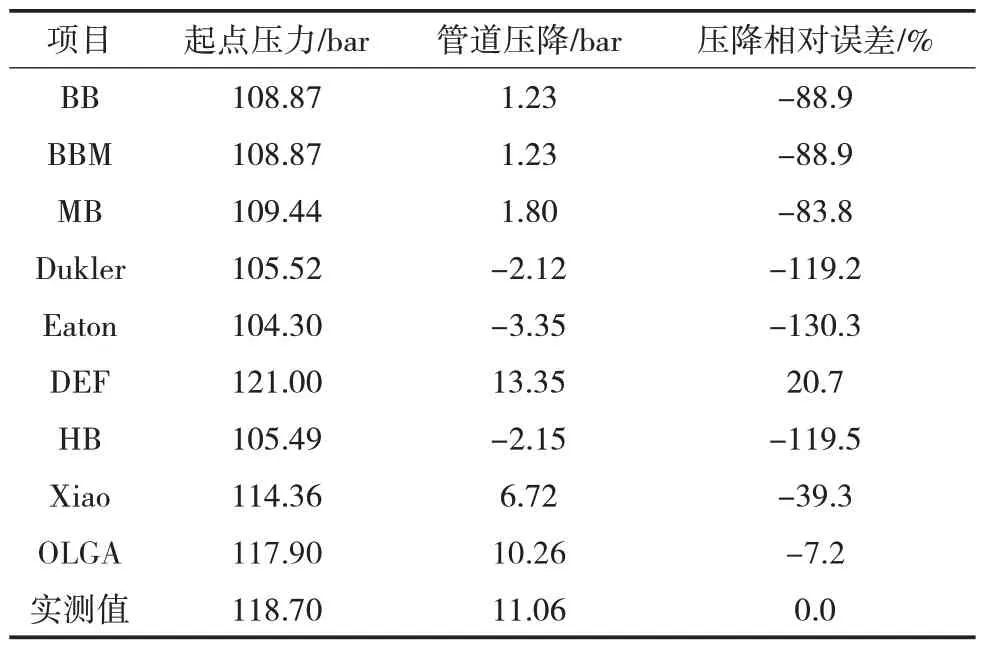

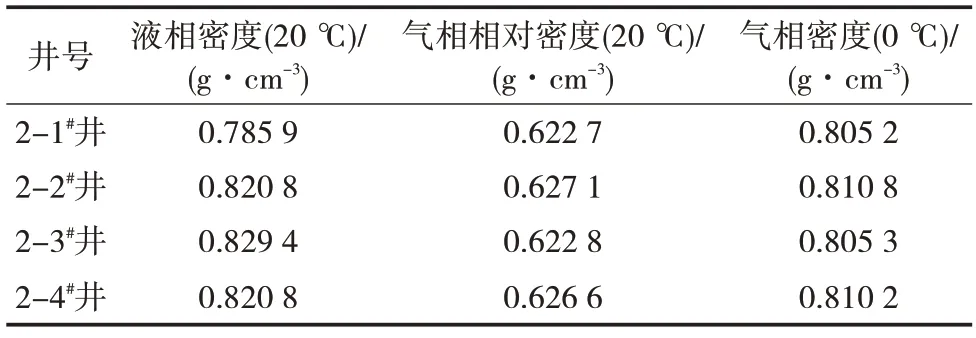

表9 X2混输管道已投产部分所辖4口生产井井流物组分Tab.9 Flow composition of 4 production wells in the part of mixed transportation pipeline X2 that has been put into operation 摩尔分数/%

表10 X2混输管道已投产部分所辖4口生产井物性参数Tab.10 Physical parameters of 4 production wells in the part of mixed transportation pipeline X2 that has been put into operation

X2混输管道已投产部分所辖4口生产井井流物组分及物性参数分别见表9和表10,4口生产井运行数据见表11。

表11 X2混输管道已投产部分所辖4口生产井生产数据Tab.11 Production data of 4 production wells in the part of mixed transportation pipeline X2 has been put into operation

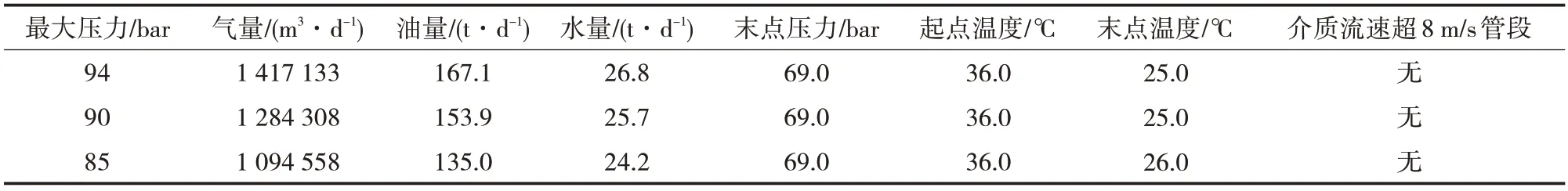

3.2 已投产段混输管道最大输量模拟计算

根据设计方案,X2混输管道干线系统设计压力为94 bar,且管道末端进处理厂的温度需控制在24 ℃以上,以防止水合物生成。以此为原则,进行X2混输管道已投产部分的最大输量模拟计算,计算选取最大设计压力94 bar,考虑到将来运行需要,同时进行了90 bar、85 bar 压力下的最大输量模拟计算,表12为计算结果。

由表12可以看出,该投产段混输管道最高压力不超过94 bar时,干线的输气量为1 417 133 m3/d(即5.17×108m3/a),输油量为167.1 t/d;混输管道最高压力不超过90 bar 时,干线的输气量为1 284 308 m3/d(即4.68×108m3/a),输油量为153.9 t/d;混输管道最高压力不超过85 bar 时,管道输气量为1 094 558 m3/d(即4.00×108m3/a),输油量为135.0 t/d。

3.3 整条管道气液混输可行性分析

对X2整条混输管道气液混输可行性进行分析,该管道有13个高程差在40 m 以上的沙丘,起伏非常剧烈。用不同气液流量进入该管道进行计算模拟,气油比和含水率参考2-1#井气井产物,即气油比为10 040 m3/t、含水率为7.5%。在0 ℃、1个标准大气压下分别取输气量为28 462、142 312、189 750、284 626、569 250、948 749、1 423 124和1 897 498 m3/d 等8种工况进行模拟计算,对计算结果进行分析。其管道起点压力(最高压力)模拟计算结果如表13所示。

表12 不同压力下X2混输管道投产段最大输量计算结果Tab.12 Calculation results of the maximum throughput in the production section of mixed transportation pipeline X2 under various pressures

表13 X2混输管道各输气量下起点压力计算结果Tab.13 Calculation results of starting point pressure under different throughput of mixed transportation pipeline X2

综合8组计算结果发现,X2整条混输管道输送现生产井产物,无法在最高压力不大于94 bar、管道末端进处理厂压力69 bar 的工况下输送气井生产出的气液混合物;当最高工作压力为98.03 bar时可实现气液混输,输气量为569 250 m3/d。

3.4 X2混输管道安全平稳运行分析

通过对上述浮动沙丘地形X2长距离凝析气田混输管道模拟计算结果分析,并结合管道生产实际情况,该管道安全平稳运行结论如下:

(1)管道规格为219.1 mm×8.8 mm,总长度41 km,有13个高程差在40 m 以上的沙丘,高程起伏非常剧烈,很难实现气液混输。建议采用分输工艺。

(2)X2混输管道已投产段最大输气量计算结果见表12。建议:如果此投产段继续运行,生产运行时参照此表。

(3)X2整条混输管道输送现生产井产物,无法在最高压力不大于94 bar、管道末端进处理厂压力69 bar 的工况下输送气井产物;当最高工作压力为98.03 bar以上时,才有可能实现气液混输,输气量为569 250 m3/d。

(4)对于处于沙漠腹地的凝析气田,当气油比、组分变化大时应谨慎使用气液混输工艺,若使用时必须详细考虑管道内的多相流动问题。

4 结论

(1)选取了9种经典计算方法(或模型)分别对X1凝析气田混输管道生产工况进行工艺模拟计算,通过计算结果与实测结果对比分析,最终确定采用油气混输管流瞬态模拟计算软件OLGA 最为适宜。

(2)对大倾角山体地形的已建长距离凝析气田X1混输管道各种生产工况和预计生产工况开展工艺模拟计算,通过计算结果数值分析,最终给出该典型地形长距离凝析气田混输管道平稳运行建议。

(3)对浮动沙丘地形的已建长距离凝析气田X2混输管道各种生产工况和预计生产工况开展工艺模拟计算,通过计算结果数值分析,最终给出该典型地形长距离凝析气田混输管道平稳运行建议,并为今后该地形混输管道建设提出建议。