天然气大流量计量检定工艺主动控制方法研究*

温凯 殷雄 郭哲 杨璟辰 宫敬

1中国石油大学(北京)

2中国石油管道有限公司西气东输分公司

随着天然气在国内能源消耗份额的逐年增加,流量计作为天然气计量工具其应用也越来越广,流量计的检定需求越来越大。中国石油天然气集团有限公司(以下简称中国石油)和中国石油化工集团有限公司(以下简称中国石化)都按照国家质检总局的要求,依托各自不同的天然气管网条件,相继设计建立了多套不同规模、不同种类的天然气计量检定站(如西气东输南京计量测试中心、国家石油天然气大流量计量站成都分站、北京采育天然气计量检定站、大庆油田天然气计量检定站等)[1]。

为了解决华南地区天然气流量计的检定需求,中国石油投资建设广州计量检定分站。广州计量检定分站毗邻广州分输压气站建设(广州计量检定分站以下简称检定站)。检定站依托西气东输南京计量检定中心的天然气流量量值传递和溯源体系,具有工作级标准和次级标准的流量计检定能力。检定站设计压力10 MPa,有两路来气,一路为广深支干线来气,一路为广州城市燃气来气。广深支干线来气压力(操作压力)为6.0~9.8 MPa,下游回气压力为6.0~9.8 MPa,设计对口径不超过DN600的气体超声流量计、涡轮流量计、旋进漩涡流量计、容积式流量计、差压式流量计和质量流量计进行实流检定。广州城市燃气来气压力(操作压力)为6.0~7.8 MPa,下游回气压力为4.2~7.8 MPa,最大工况流量可达5 100 m3/h(4.2 MPa),能全量程检定DN250及以下口径的各类流量计。

站内主要工艺系统包括:中压保护及调节装置、高压调节装置、工作级标准装置A(13~1 065 m3/h)、工作级标准装置B(50~4 200 m3/h)、工作级标准装置C(80~8 000 m3/h)、工作级标准装置D(预留)、DN50至DN200检定台位、DN150和DN200检定台位、DN250和DN300检定台位、DN400检定台位、DN600检定台位(预留)、次级标准装置、流量调节装置、背压调节装置、天然气组分检测系统、氮气吹扫系统等。广州分站的检定管理系统目前已实现送检流量计的全生命周期管理功能,具备次级标准装置管路的自动切换功能。

检定站的工程量大,工艺过程比一般的油气站场复杂,有相当的文献关注于如何优化和改进检定站站场工艺流程。宋春红[2]围绕计量检定方案设计工艺流程,配置仪表、工艺设备及计量检定控制系统。对检定系统的技术要求、设备技术指标和检定操作过程等进行深入研究。徐明[3]分析了国家石油天然气大流量计量站武汉分站工艺流程、标准装置的组成与技术指标、天然气流量量值传递与溯源方法。王海向[4]基于天然气高压、大流量计量站检定工艺流程,提出了量值溯源总体设计和检定系统总体设计方法。通过对数据采集处理系统的设计,实现了工作标准装置区、核查装置区和被检装置区的温度、压力、流量数据的采集、处理、计算,实现了高压、大流量流量计的检定。张春杰[5]针对齐河天然气计量检定流程,对在不同检定管路和检定台位下的检定流程进行了模拟研究,得到了天然气流量计检定过程中各阀门百分比行程与检定流量之间的对应关系。陈群尧[6]通过国内外大口径天然气流量计检定实验室流程介绍和水平比较,认识到国内天然气流量计检定实验室的差距,探讨了提高国内天然气流量计检定水平的措施和途径。这些研究多侧重于对工艺过程的分析,对检定站的设计和工艺优化分析有重要意义。

为了提高检定的准确度,也有相当的文献在检定误差、量值溯源和不确定度分析方面展开研究。张学腾[7]分析了导致原油检定误差的机理原因分别是:由于原油本身黏度而引起的误差;由于原油温度所导致的误差;由于原油压力所引起的误差。于洋[8]分析了实流检定后,不同压力使用条件下对超声流量计的影响。石广宇[9]介绍了腰轮流量计的结构、工作原理,分析了该流量计在原油外输计量及检定中出现的问题,并依据实际运行情况提出具体做法及建议。孙立军[10]通过控制水泵转速模拟了10种不同的流量稳定性状况,对4种典型的流量计进行了测量,测试了流量计测量性能受流量稳定性的影响。张东[11]使用钟罩式气体流量装置检定气体容积式流量计一组数据,对气体容积式流量计检定结果的不可确定程度的分析,验证测量结果的不确定度。段飞飞[12]则区分了A 类罗茨流量计和B 类罗茨流量计的测量结果的不确定度分析方法。钟伟[13]采用负压法的音速喷嘴法和正压法的钟罩式气体流量标准装置检测方法,检定同一涡轮流量计的结果,进行分析比较,同时对测量结果进行不确定度评定。这些研究对实际操作中检定结果精确度的改进提供了参考。

日渐增长的检定任务为保障现场安全生产造成巨大的压力,人力资源不足的问题也随之凸显。为了提高检定效率,检定的自动化成为研究的热点之一。韩巍[14]针对流量计检定系统智能化,开发了一套智能化流量计检定系统,把检定过程中的每个步骤有机地联系起来,通过一套系统的简单操作来实现。吴泽梁[15]根据计量检定标准,研制了一种标准表法在线流量计检定控制系统,可以大大缩短流量计检定时间,提升流量计检定效率。徐宝昌[16]针对在不同流量检定点之间切换时的流量和压力控制问题,进行了最优逻辑控制方法的研究。首先,结合机理分析和参数辨识的建模方法,建立了天然气检定站流量和压力对象的动态数学模型;其次,以压力和流量的调节时间最短为目标,基于模型对最优逻辑控制问题进行解算,得到使调节时间最短的逻辑操作策略,最后通过HYSYS 对天然气检定站动态流程进行仿真模拟,验证了最优逻辑控制方法。在检定过程中大部分工艺流程切换、压力调节、流量调节、检定操作、检定过程结果及证书结果的判断与处理均需要人工逐步完成,尤其压力、流量调节需要经验丰富的检定员凭借多年的工作经验进行调节阀控制。在无法满足日益增长的检定需求的情况下,基于人员经验及熟练度的能力提升空间已经越来越小,提升检定校准系统的智能化水平成为缓解检定压力、保障安全生产亟待解决的问题。

本文通过建立检定站的水力仿真系统,构建阀门调节过程中检定管路水力模型,求解调节过程检定管路内压力、流量变化规律。研究根据调节的目标流量和检定管路压力,系统自动选择阀门调节组合,确定阀门调节量的主动控制方法。通过仿真研究实现无需人工干预、检定流量智能调节的控制调节方案。

1 水力仿真模型建立

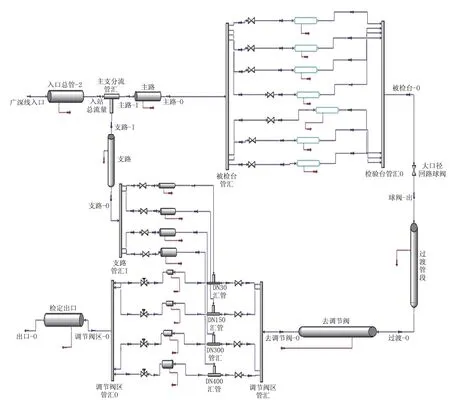

首先,针对广州检定分站构建水力模型。以广州分站的工艺流程图为建模依据,采用分模块定义,选用HYSYS软件对检定站分5个区域(调压橇部分,工作级装置,检定台位,次级标准装置,调节阀组区)进行建模。此模型可进行动态仿真,实现控制阀门开度监测工作级和检定台处的流量变化。HYSYS仿真模型示意图如图1所示。

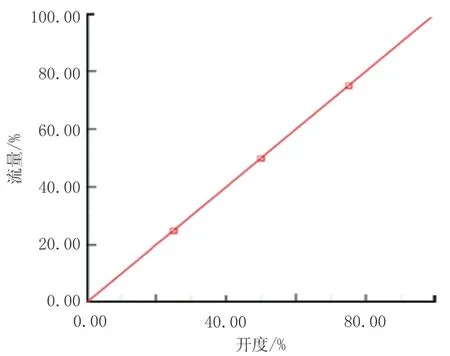

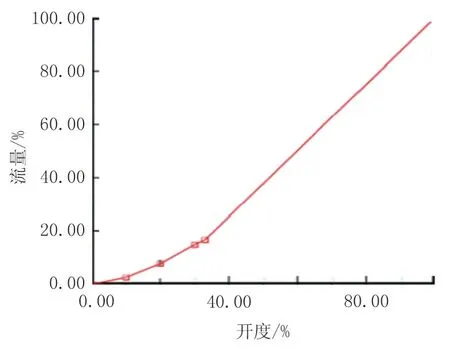

对图1模型进行静态分析,管道参数参考广州分站工艺流程图,阀门特性曲线参考已获得的阀门输入特性曲线,详见图2~图4。

在此基础上进行动态仿真分析。在动态仿真环境下,检定台流量随控制阀开度变化而变化的趋势是相似的,同时在动态环境下,分支管路分得的流量也随着主路上的控制阀变化有一定的改变。通过参数调整和仿真分析,获得了在稳态点同现场比较一致的工况结果。

图1 HYSYS仿真模型示意图Fig.1 Simulation model schematic diagram of HYSYS

图2 DN150控制阀输入特性曲线Fig.2 Input characteristic curve of DN150 control valve

图3 DN300控制阀输入特性曲线Fig.3 Input characteristic curve of DN300 control valve

图4 DN400控制阀输入特性曲线Fig.4 Input characteristic curve of DN400 control valve

2 控制模型

2.1 工作级管路选择与流量分配

对于广州计量检定分站来说,与流量计检定流程相关的并联管段主要有工作级标准装置和流量调节阀组两个工作区。工作级标准装置由8路标准管路组成,每条管路有1台核查超声流量计和1台标准涡轮流量计,总流量测量范围为8~12 000 m3/h。根据被检流量计检定所需流量,针对不同的测量范围选择某一工作标准管路或多个工作标准管路并联。估算时,可按第1路DN80为160 m3/h,第2路DN150为800 m3/h,其余6路DN250在1 500 m3/h 左右。具体检定流量计标准器的组合选用如表1所示,中间有一定的重合。

表1 标准器组合选用Tab.1 Selection of standardizer combination

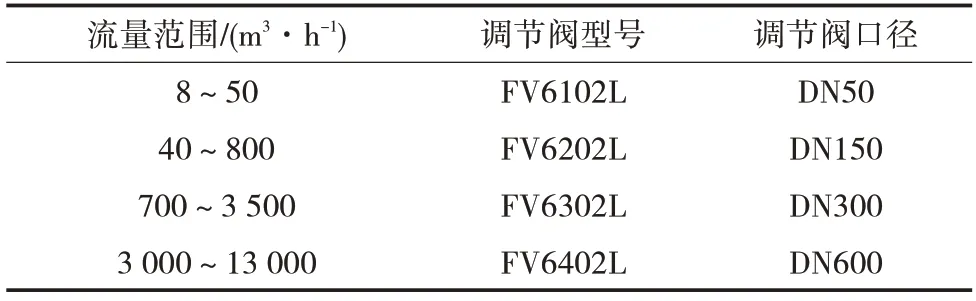

流量调节阀组FV6102L、FV6202L、FV6302L和FV6402L进行流量调节(开到位、关到位、故障报警、阀位反馈和阀位控制)显示。由检定控制系统在计算机屏幕上对调节阀的开度进行调节,并将其状态(开到位、关到位、故障报警、阀位反馈和阀位控制)进行显示,流量调节的反馈流量值为工作标准装置流量。4个流量调节阀既可以用作检定流量调节也可以用于旁通流量调节,不同的流量范围对应着不同口径的调节阀门,具体流量调节阀门组合选用如表2所示。

表2 调节阀门组合选用Tab.2 Selection of regulating valve combination

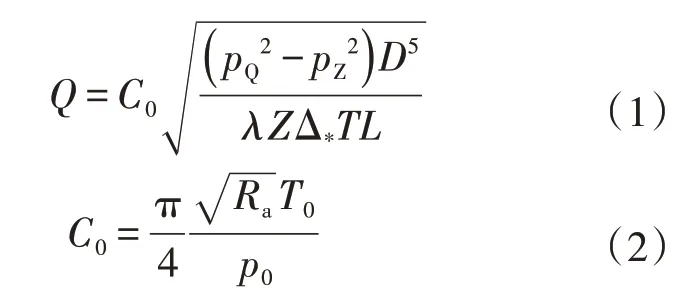

对于广州计量检定分站来说,假设并联管道长度相同,制造工艺相似,故影响流量分配最主要的因素是管径。在不考虑除管径外其他因素对流量分配的影响下,根据输气管道流量基本公式可知,在水力摩阻系数λ为定值的情况下,流量Q与管径D2.5成正比

第二个阶段就是计算机辅助审计的需求已不适用于工具和成熟的应用软件,这一个阶段就属于向更深层技术探索的一个过程,由于一些常用的审计处理软件并不能满足审计工作的需要,但是用于分析的数据过于庞大,所以审计部门就引用了大量的数据处理技术,并且在数据据采集的过程中不断升级,最后审计部门可以收集来自多个部门的信息和数据。

式中:Q为工程标准状态下的体积流量,m3/s;pQ为输气管计算段起点压力,Pa;pZ为输气管计算段终点压力,Pa;D为输气管内径,m;λ为水力摩阻系数;Z为天然气在管输条件(平均温度和平均压力)下的压缩因子;Δ*为天然气的相对密度;T为输气温度,K;L为输气管计算段长度,m;Ra为空气气体常数,kJ/(kg·K);T0为工程标准状态下的温度,K;p0为工程标准状态下的压力,Pa。

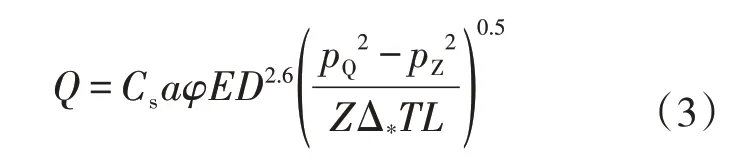

由于管径对水力摩阻系数有影响,不可忽视。考虑广州站管输条件在阻力平方区,利用前苏联实用流量计算公式,将管径对摩阻系数的影响加以考虑,可知流量Q与管径D2.6成正比

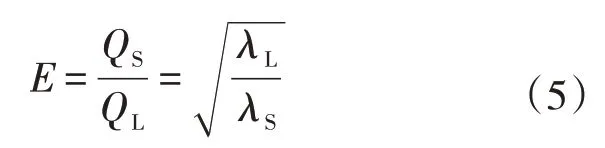

式中:a为流态修正系数,当流态处于阻力平方区的时候,a=1;如偏离阻力平方区,a可按下式计算

式中:φ为管道接口的垫环修正系数,无垫环时,φ=1;垫环间距为12 m 时,φ=0.975;垫环间距为6 m时,φ=0.95。

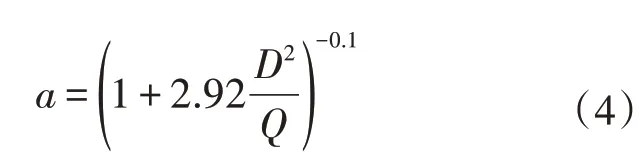

E为输气管输气效率,计算公式如下

式中:QS为管道实际输气能力;QL为由摩阻系数计算公式所得的理论输气能力;λS为根据实际输气能力确定的摩阻系数;λL为根据理论公式计算所得到的摩阻系数。

基于以上公式,对于广州站内的不同管径的并联管段来说,各管段的前后压力相同,将除管径以外其他条件视为相同的情况下,来流总流量将按的比例分配流量。结合广州站工作级标准装置和流量调节阀并联管道的实际管径,得出以下结论:仅考虑管径对并联管路流量分配的影响,工作级标准装置并联管路流量分配比 例 为1∶5.13∶19.35∶19.35∶19.35∶19.35∶19.35∶19.35;流量调节阀并联管路流量分配比 例为1 ∶17.40∶105.49∶639.55。

2.2 过阀流量计算

检定作业中,在站控机上通过调节调节阀开度进行流量调节,按照所检定流量点从大到小的顺序依次检定,此操作方式是保证在粗调过程中防止标准工作级超声流量计和涡轮流量计因管道内流量超过量程损坏流量计。同时,在变化流量点时,有时不同流量点使用不同线路,此时作业遵循先调流量再换线路的原则,此原则同样是为保护流量计。在被检流量点可选检定路大于1条时,优先选择可检最大流量较小的那一路,以保证检定值更加准确。

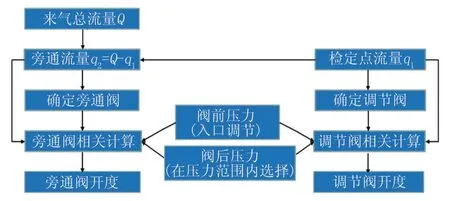

调节段管段均有调节和旁通两种功能,以下分别称之为调节通路和旁通通路。过检定台的气体通过调节通路与未经检定台的气体通过旁通通路在汇管汇合。根据经过检定台的气体流量选择调节通路,其余通路实现旁通功能。流量调节通路和旁通通路采用流量调节为主、压力保护为辅的控制策略,其调节阀开度可由阀前后压力以及过阀流量确定。为保证初步达到检定台位流量,需要先根据阀特性曲线进行阀开度粗调。

流量系数用于量化调节阀的流通能力,其定义为阀前后压差为6.895 kPa(1 psi),用水做试验,每分钟流过阀的体积(单位为gal)用CV表示。阀全开时测量得到的CV值称阀的额定流量系数(额定CV)。公制流量系数的定义为阀前后压差为0.1 MPa,用水做试验,每小时流过阀的体积(单位为m3)用KV表示。两者的换算关系数为CV=1.16KV。

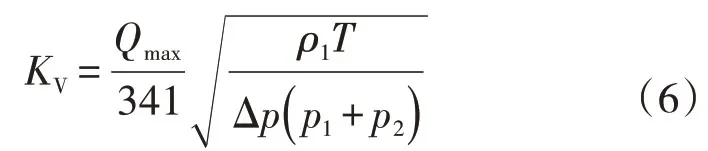

而满开度下的过阀流量则根据Masoneilan 的临界流量系数计算。

非阻塞流(Δp<0.5Cf2p1)

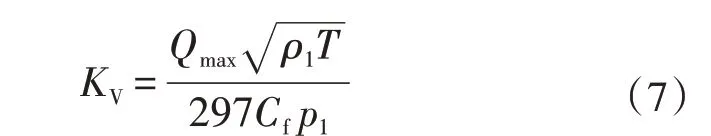

堵塞流(Δp≥0.5Cf2p1)

式中:Qmax为满开度下气体标准状态体积流量,m3/h;Cf为临界流量系数;ρ1为标准状态下的相对密度;P1为进口压力,MPa;P2为出口压力,MPa;ΔP=P1-P2,0.1 MPa;T为进口温度,K。

现场所用调节阀为等百分比阀,等百分比流量特性也叫指数或对数特性,是当开度变化一个单位量时,流量变化的百分比相同的一种特性。这种形式的控制特性是在开度由10%变至20%时流量的变化为10%,而开启度由60%变到70%时流量的变化同样是10%。对于等百分比控制阀来说,表示流量与阀门开度间函数关系的一般方程为

式中:Q为流量;a、b为系数;y为阀开度。

将满开流量Qmax带入,可得aeb,求得阀流量与开度的关系。

检定站流量调节的开环流量调节流程如图5所示。

图5 流量调节流程Fig.5 Regulation process of flow

2.3 检定流量精确控制

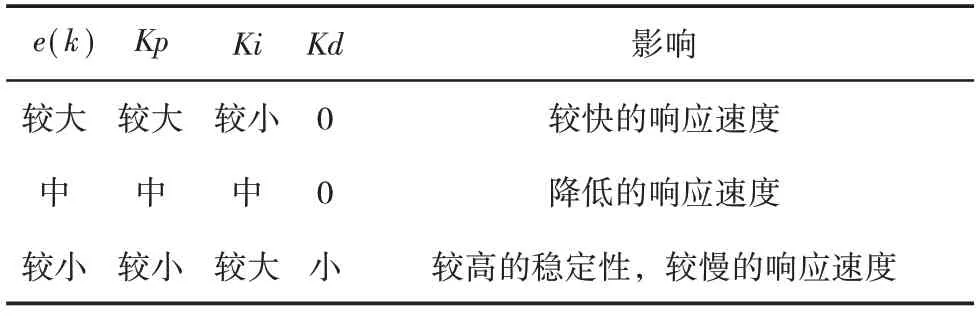

对于不同的流量计,根据相应的检定规程,都需要在一定流量精度范围内对该点进行持续稳定的检定工作。检定过程中,流量的调节主要通过调整调节阀的开度实现,先粗调调节阀开度使流量降低至接近被检流量点附近,再进一步微调调节阀开度,使流量达到被检流量点的数值。为达到自动调节速度快、超调量小、偏差小这一目标,选定最小管路作为精确调整对象。当检定台流量与设定值差值e(k)较大时PID 控制器的输出需要使阀门较快动作,以使阀后压力迅速趋向设定值。当差值减小后,需要减小阀门动作速度,避免超调和震荡。按照e(k)分段给定Kp、Ki、Kd(表3),并整定自动给定PID 控制器参数,以获得大偏差的响应速度及小偏差的稳定性。

表3 PID参数选择原则Tab.3 Principle of PID parameter selection

3 模拟仿真与结果

为了验证主动控制的有效性,要求过检定台的流量从3 000 m3/h开始,按照5 000、4 000、4 500 m3/h的过程进行自动变化。这里,只是在检定台流量设定值处依次输入5 000、3 000、4 000。程序自动选定工作级管路组合为DN400。同时,选定旁通管路为DN50、DN150和DN300,DN600为调节管路。而阀的开度自动进行调节,先进行逐步粗调后,再进一步细调。为了避免阀的过度震荡,设定流量达到0.1%误差范围内后停止自动调节并保持稳定。主动控制最大的好处在于调节的快速性,如图6所示,每次调节仅用5~10 min时间即可达到所要求的稳态点。

图6 检定台流量主动控制效果Fig.6 Active control result of verification desk flow

算例中实现了主动的流量调节与控制,能够在程序的控制下实现从3 000 m3/h 开始,按照5 000、4 000、4 500 m3/h 的过程进行自动变化。但是从上升到5 000 m3/h 的开始阶段可以看到存在一段时间的快速波动,这种波动在现场是绝对不允许发生的,否则会对调节阀的寿命产生很大的影响。流量在向4 500 m3/h 的调节过程中快速上升,可能会对流量计带来一定的冲击,需要进一步在控制逻辑中加入对于调节速度的控制,调节的超调量绝对值要尽量避免过大。

4 结束语

随着管道智能化要求的提出,对于现场很多复杂的重复性工作都可以通过自动化的控制实现。广州检定分站的智能检定工作对工艺和控制提出要求,需要储运专业和自控专业的有机配合。本文是单纯在数字仿真平台上进行的控制方法的研究,从数字模型的建立,到控制逻辑的制定和机理模型的整合,再到自控理论的应用,较为完整地展示了主动控制的方法流程,仿真的结果也较好地体现了管道系统流动的可控性。

本文的研究还只是停留在仿真系统阶段,如何将现场更多的实际情况考虑进来才是真正的挑战。作为对安全要求非常高的工业过程系统,检定系统的SCADA 数据在一定要求下可以读取,并进行相应的仿真分析。采取主动控制的方法可以有效地提高检定的时间,优化检定流程。但是,通过程序和SCADA 系统反过来主动控制现场的设备,需要非常谨慎的分析和测试。