铜冶炼酸泥氧压浸出工艺研究

陈一恒, 刘士祥, 董广刚, 魏 栋

(阳谷祥光铜业有限公司, 山东 阳谷 252327)

铜冶炼生产中,火法熔炼、吹炼阶段,金属矿物在高温下氧化与挥发,产生大量烟气和烟尘。铜冶炼烟气在洗涤过程中会有一些不溶于稀硫酸的固体颗粒物沉降、富集[1]。该颗粒物为含铜硒酸泥,呈黑色固体状,含高铜、高硒成分,且含少量金、银。该物料主要成分为:Cu 10%~50%、Se 10%~70%、Pb 1%~20%、Au 5~60 g/t、Ag 100~2 000 g/t。铜硒酸泥中铜主要是单质铜,部分为硫化铜;硒大部分为单质硒,少量为化合态硒。铜硒酸泥成分复杂,单独处理难度较大,一般炼铜厂将其直接返炉处理。也有文献报道利用硫酸化焙烧方法处理铜冶炼酸泥[2]。

针对铜冶炼酸泥的物料特性和成分,本文提出了铜与硒、金、银分离,将硒、金、银渣并入稀贵系统回收的思路。传统氧化脱铜的方法有很多种:硫酸化焙烧、加氧化剂浸出、氧压脱铜等[3-5]。为了尽可能提高铜的浸出率,同时减少硒、金、银等稀贵金属因浸出而造成的分散损失,本文采用了低温氧压浸出的方法处理铜硒酸泥。

1 试验

1.1 试验原料与设备

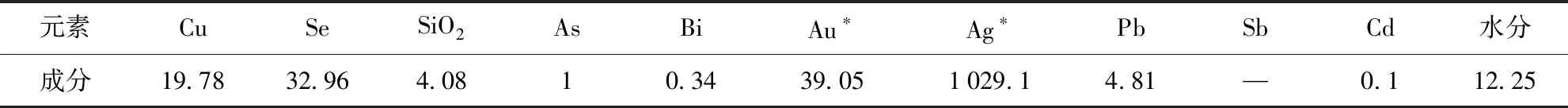

试验原料为企业自产铜冶炼酸泥,具体成分见表1。

表1 铜冶炼酸泥成分 %

注:*单位为g/t。

试验设备:5 L试验用高压釜,真空抽滤装置,恒温干燥箱,小型电解槽。

试验药剂:98%硫酸,氧气。

试验原料均为企业自产工业级。

1.2 试验原理与试验流程

1.2.1 浸出工艺流程

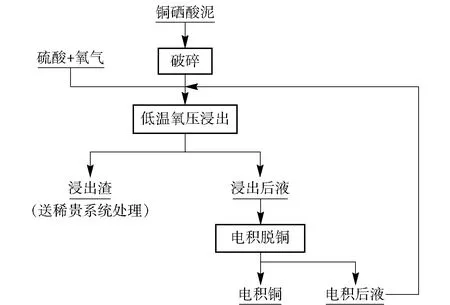

铜硒酸泥氧压浸出工艺流程见图1。

图1 铜硒酸泥氧压浸出工艺流程图

1.2.2 低温氧压浸出

氧压浸出酸泥的反应机理:氧气在加压条件下溶解度增大,浸出体系中水溶氧增多,氧化性变强,从而达到浸出金属矿物质的目的。

将0.7 kg(干重)铜硒酸泥破碎至80~120目,加入配液槽中,与稀硫酸溶液搅拌均匀。配置压浸前液,液固比4∶1,酸度200 g/L。将压浸前液泵至高压釜中,先升温至70~80 ℃,通入氧气进行氧压浸出,保持压力0.8 MPa,浸出时间6 h,浸出完毕后过滤。反应方程式见式(1)~式(3)。

(1)

(2)

(3)

从反应方程式看出,可以氧压浸出铜及硫化铜,也能氧压浸出硒。试验结果也证明了这一点。加压条件下,绝大部分铜都被浸出,随着温度的升高,硒浸出率增大。本试验探索出低温加压浸出铜硒酸泥工艺,在保证浸出铜效果的前提下,稀有金属硒微量浸出,稀贵金属硒、金、银富集于渣中。

1.2.3 电积

高压浸出液通过电积的方式将液体中的铜电积成阴极铜回收,电积过程中酸得到再生,电积后液可返回加压浸出循环使用。

2 试验结果与讨论

2.1 酸泥氧压浸出

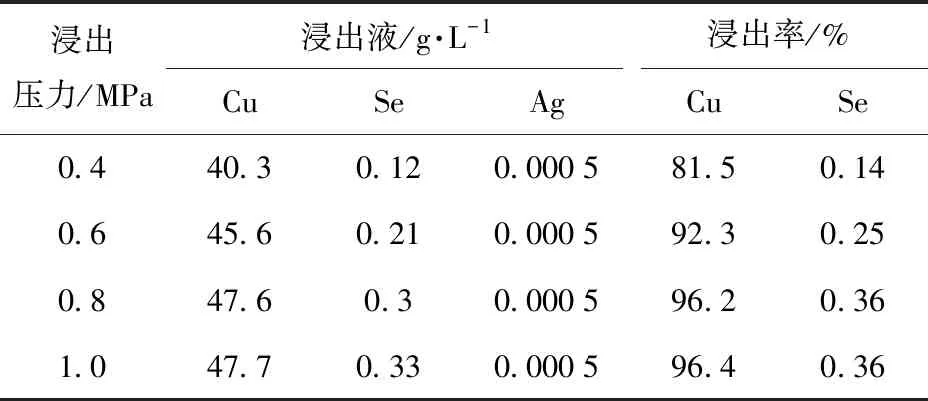

固定其他反应参数不变(酸浓200 g/L、温度90 ℃、时间6 h、液固比4∶1),考察不同浸出压力对铜、硒浸出效果影响,结果见表2。

表2 不同浸出压力对铜、硒浸出效果影响

根据表2浸出数据可知,压力对铜的浸出率影响较大,压力越高,铜浸出率越高,当压力达到一定值时,增加压力,浸出效果不明显。选取浸出压力为0.8 MPa。

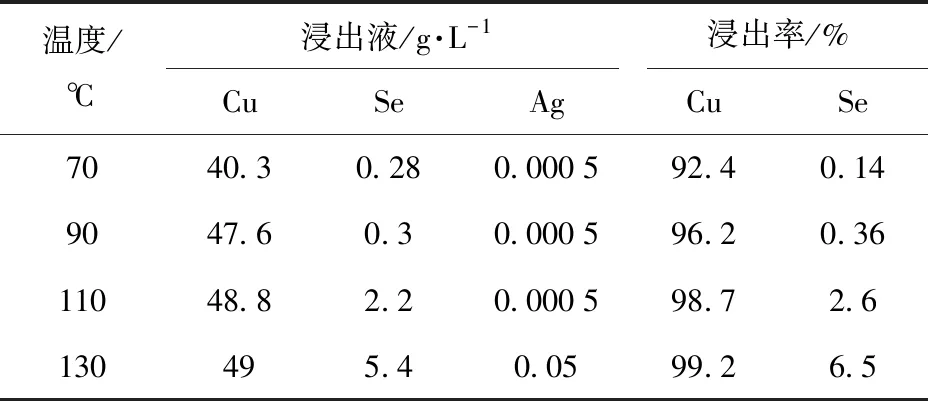

固定其他反应参数不变(酸浓200 g/L、压力0.8 MPa、时间6 h、液固比4∶1),考察不同浸出温度对铜、硒浸出效果影响,结果见表3。

表3 不同浸出温度对铜、硒浸出效果影响

由表3数据可知,浸出温度对铜、硒的浸出率影响较大,温度越高,铜、硒浸出率越高,而且在试验过程中发现浸出温度130 ℃时,浸出液中有微量的银存在。考虑到稀有金属硒的有效回收,尽量减少硒及银的浸出,避免其分散,浸出温度选择90 ℃。

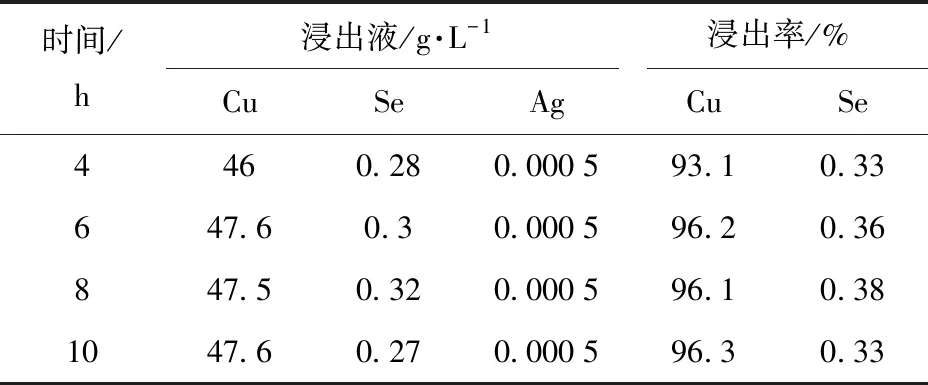

固定其他反应参数不变(酸浓200 g/L、压力0.8 MPa、温度90 ℃、液固比4∶1),考察不同浸出时间对铜、硒浸出效果影响,结果见表4。

表4 不同浸出时间对铜、硒浸出效果影响

表4结果显示,随着反应时间的延长,铜的浸出率增加,但达到一定时间后,反应效果不明显,考虑生产效率,选取浸出时间为6 h。

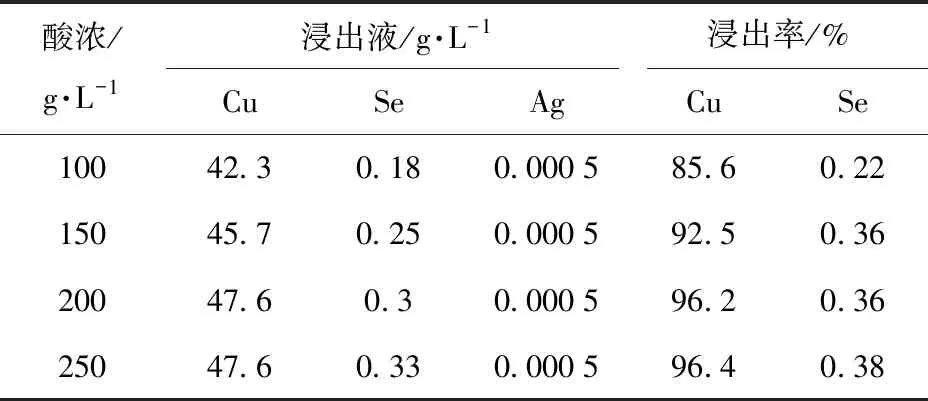

固定其他反应参数不变(压力0.8 MPa、温度90 ℃、液固比4∶1、反应时间6 h),考察不同酸浓度对铜、硒浸出效果影响,结果见表5。

表5 不同酸浓度对铜、硒浸出效果影响

通过反应式(1)、(2)可以看出,硫酸是参与氧压浸出重要的反应物质之一,随着酸浓度的增加,浸出反应活性增强,铜的浸出率逐步提高,当酸浓达到一定程度时,浸出反应趋于平稳,考虑生产成本,酸浓选择200 g/L。

关于液固比的选择,考虑到以后产出铜硒酸泥成分可能波动,为了保持浸出效果稳定,直接选择液固比4∶1。

通过单因素条件试验确定了最优低温高压浸出条件:压力0.8 MPa、温度90 ℃、酸浓度200 g/L、液固比4∶1、反应时间6 h,铜浸出率96%,硒微量浸出,硒、金、银富集在渣中,可以直接进入稀贵系统卡尔多炉处理,硒、金、银贵金属回收率99%以上。

2.2 浸出液电积

将氧化后液电积处理,电积阳极采用含锑合金铅阳极板,阴极为不锈钢板,电流密度210 A/m2,温度55 ℃,电积时间24 h,电积铜含铜98%,电积后液主要成分:Cu 0.2 g/L、Se 0.26 g/L、As 0.6 g/L、Pb 0.05 g/L、Au 0.000 5 g/L、Ag 0.000 5 g/L、H2SO4201 g/L。电积铜可以返火法精炼工序生产阳极铜,电积后液返回加压浸出工序循环利用。

3 结论

低温氧压浸出铜硒酸泥,铜浸出效果好,铜浸出率96%以上,硒、金、银、铅基本没有被氧化浸出,完全进入渣相,贵金属金、银、硒在渣中得到富集,为稀贵系统回收金、银、铅、硒打下了良好的基础。该工艺在保证铜硒酸泥浸出脱铜效果前提下,解决了高温氧压条件下部分银、硒氧化浸出的问题,避免了银、硒分散而导致贵金属回收率降低,铜电积后液可以返回浸出工序循环利用,降低原料成本。