雪茄型卷烟风送及卷制过程对梗丝比例的影响

刘玉叶,王建民,王 晖,李文伟*,王东飞,李 欢

1.河南中烟工业有限责任公司安阳卷烟厂,河南省安阳市龙安区烟厂路1 号 455004

2.郑州轻工业学院,郑州高新技术产业开发区科学大道136 号 450001

卷烟烟丝是由叶丝、梗丝等按照产品设计要求以不同比例均匀掺配的混合体[1]。烟丝中各组分的比例决定了卷烟的感官品质和风格特征[2],其掺配准确性和均匀性会直接影响卷烟感官品质的均质化水平。在卷烟加工过程中,掺配加香工序是影响烟丝掺配比例准确性和均匀性的关键环节[1]。但是,在风送和卷制过程中由于摩擦、碰撞等会造成烟丝造碎[3],风速、烟丝含水率以及抗碎性等参数差异会导致烟丝各组分造碎程度不同[4-5],叶丝、梗丝形态存在差异还可能会导致气力配丝过程中出现烟丝分层现象。因此,提高风送和卷制过程中烟丝掺配比例的精确度,对于保证不同卷接机组之间产品的均匀性具有重要意义。目前关于烟丝掺配均匀性的研究大多集中于评价方法的建立[6-8]和提高掺配工序的混配效果[9-11]方面。范磊等[9]通过分析掺配过程中的影响因素发现烟丝的松散程度和瞬时流量的均匀性及稳定性是影响瞬时精度和实际掺配比例的主要因素。温若愚等[10]以白肋烟掺配比例为预测指标建立了近红外模型,研究了不同混丝模式对烟丝混合均匀度的影响。刘栋等[11]通过标准偏差和方差降低指数评价了卷烟加工过程中烟丝混合均匀度的变化规律,研究结果表明,风送过程中烟丝的混合均匀度降低,卷制过程中烟丝的混合均匀度提高。目前,不仅对掺配加香后风送及卷制过程中烟丝比例具体变化规律的研究鲜见报道,而且雪茄型卷烟烟丝组分变化规律的研究未见报道。

近红外光谱技术基于不同分子中含氢基团在近红外谱区合频和倍频吸收的波长和强度不同,可建立校正样品吸收光谱与其成分浓度或性质之间的关系-校正模型,并应用于未知样品的测定。该技术具有分析速度快、效率高、成本低、重现性好以及便于实现在线分析等优点,并在医药、化工、食品、环境保护和地质勘探等领域的定性和定量检测中得到了广泛的应用[12]。为此,采用近红外技术建立一种梗丝比例检测方法,通过对风送、卷制前后雪茄型卷烟样品梗丝比例进行检测,研究风送和卷制过程对雪茄型卷烟烟丝中梗丝比例的影响规律,旨在为减少不同卷接机组之间的差异性,提升雪茄型卷烟产品的均质化水平提供参考。

1 材料与方法

1.1 材料与仪器

“红旗渠(雪茄型)”牌卷烟烟丝(河南中烟工业有限责任公司安阳卷烟厂提供)。

DHG-9023A 型电热鼓风干燥箱(上海一恒公司);ST-07B 型400 g 多功能粉碎机(上海树立仪器仪表公司);ME204E/02 电子天平(感量0.000 1 g,上海梅特勒-托利多有限公司);Antaeis II 型傅里叶变换近红外分析仪(美国Thermo Fisher Scientific 公司);ZJ17 型卷接机组(常德烟草机械有限责任公司,2 台,编号1#、2#);ZJ19 型卷接机组(许昌烟草机械有限责任公司,1 台,编号3#)。

1.2 方法

1.2.1 取样方法

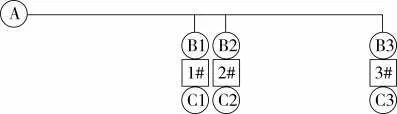

如图1 所示,选择同一旋盘气力式烟丝分配系统及其连接的3 台卷接机组。其中1#、2#为ZJ17卷接机组,烟丝风送距离最近且机台相邻;3#为ZJ19 卷接机组,风送距离最远且距离1#、2#机台较远。风分前后取样点分别位于气力配丝入口(A)、3 台卷接机组后机身落料斗(B1、B2、B3)。卷制前后取样点分别位于3 台卷接机组后机身落料斗(B1、B2、B3)和卷接机组烟支出口(C1、C2、C3)。共取样5 批次,每批次间隔20 min,每批次重复取样5 次,共175 个样品。其中,每次在A、B取样点取烟丝100 g,C 取样点取200 支卷烟,然后将样品装入自封袋中封存。自A 点开始取样,A 与B、C 之间根据输送距离、风速和卷制时间设定一定的时间延迟,其中A、B1 时间延迟为10 s,A、B2 为15 s,A、B3为25 s,同一卷接机组B、C间延迟均为5 s。

图1 各取样点及机台示意图Fig.1 Schematic diagram of sampling points and cigarette makers

1.2.2 样品制备方法

将C 取样点烟支样品中的烟丝进行剥离,每个样品各取50 g 烟丝放入电热鼓风干燥箱,在39 ℃温度下干燥4 h。之后利用粉碎机以2 900 r/min 转速将烟丝粉碎1.5 min,放入自封袋中封存。

取15 g 所制备的烟末样品放入5 cm 石英杯中压实,在光谱范围为10 000~4 000 cm-1,分辨率为8 cm-1,扫描频率为64 次工作参数下,利用傅里叶近红外光谱分析仪重复扫描5 次获得平均光谱,并代入预先建好的以梗丝比例为参比值的近红外预测模型[13],实现梗丝比例的检测。

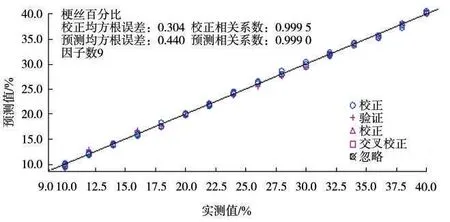

已建立的梗丝比例近红外预测模型[13]如图2所示,模型的校正集相关系数为0.999 5,校正集均方根误差为0.304,验证集相关系数为0.999 0,验证均方根误差为0.440,外部验证的平均绝对偏差为0.35%,精密度试验的平均相对标准偏差为1.34%。

图2 梗丝比例近红外预测模型Fig.2 Near infrared model for cut stem proportion

2 结果与分析

2.1 风送及卷制过程对梗丝比例的影响

2.1.1 对梗丝比例均值的影响

表1 为不同取样点烟丝中梗丝比例检测结果,其中A 为风送前烟丝,B1~B3 为风送至1#~3#卷接机组的烟丝,C1~C3 为经1#~3#卷接机组卷制成卷烟后的烟丝,并对各取样点进行LSD 多重比较,结果见表2。

由表1 和表2 可以看出,3 台卷接机组所生产卷烟中的梗丝比例经风送和卷制后会发生显著变化,分别平均升高10.66%、9.76%、8.33%。风送前后梗丝比例差异为极显著,梗丝比例平均升高1.40 百分点,平均变化率为7.40%。卷制前后梗丝比例差异也为极显著,梗丝比例平均升高0.41 百分点,平均变化率为2.05%。风送及卷制后,梗丝比例合计升高1.81 百分点,平均变化率为9.60%。

表1 不同取样点和批次梗丝比例检测结果Tab.1 Cut stem proportions from different sampling points of different batches

表1 (续)

表2 不同取样点的多重比较结果Tab.2 Results of multiple comparisons of cut stem proportions from different sampling points

风送及卷制过程均会显著影响雪茄型卷烟烟丝中的梗丝比例,这可能是因为雪茄型卷烟烟丝中晾晒烟叶丝与梗丝的造碎程度不同所致。在本试验中,风送及卷制后梗丝比例极显著升高,与雪茄型卷烟烟丝中晾晒烟用量较多、叶丝抗碎性相对较差[14],导致风送及卷制过程中叶丝造碎程度高于梗丝有关。其中卷制前后梗丝比例变化幅度较小,与卷制过程中部分梗杂物质被分离出来有关。因此,综合考虑叶、梗丝的抗碎性有利于提升风送及卷制前后梗丝比例的一致性。

以梗丝比例为响应变量,以取样点、机台和实验批次为影响因素,采用一般线性模型法进行多因素方差分析,结果见表3。由表3 可以看出,试验轮次、机台及其与取样点间的交互作用也达到了极显著或显著水平,即风送和卷制过程对梗丝比例的影响程度会因机台不同而异,并会随生产过程发生变化。尽管机台间存在差异性,不同试验轮次间也存在差异性,但均未改变梗丝比例的总体变化趋势。

表3 多因素方差分析表Tab.3 Multi-factor variance analysis

2.1.2 对梗丝比例波动的影响

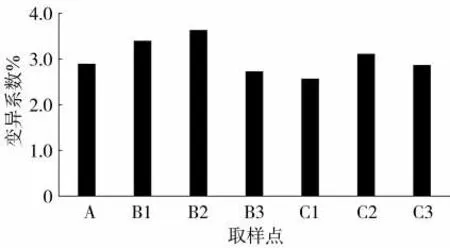

各取样点5 轮次梗丝比例的变异系数见图3。如图3 所示,各个取样点的梗丝比例变异系数介于2.57%~3.63%之间,总体变化趋势为先升后降,这与刘栋等[15]的研究结果一致。以机台为单位,采用Kruskal-Wallis 检验法对各轮次的变异系数进行多样本秩和检验,结果如表4 所示。由表4可以看出,针对3 台卷接机组的检验结果均为不显著,说明风送及卷制过程虽然会影响烟丝中梗丝的比例,但不影响其波动程度,梗丝比例的波动程度主要取决于烟丝掺配环节。

图3 各取样点5 轮次梗丝比例的变异系数Fig.3 Coefficient of variation of cut stem proportion from different sampling points of five batches

表4 不同机台各取样点梗丝比例变异系数的Kruskal-Wallis 检验Tab.4 Kruskal-Wallis test of coefficient of variation of cut stem proportion from three sampling points at different cigarette makers

2.2 不同机台间的对比分析

2.2.1 风送后梗丝比例在不同机台间的对比分析

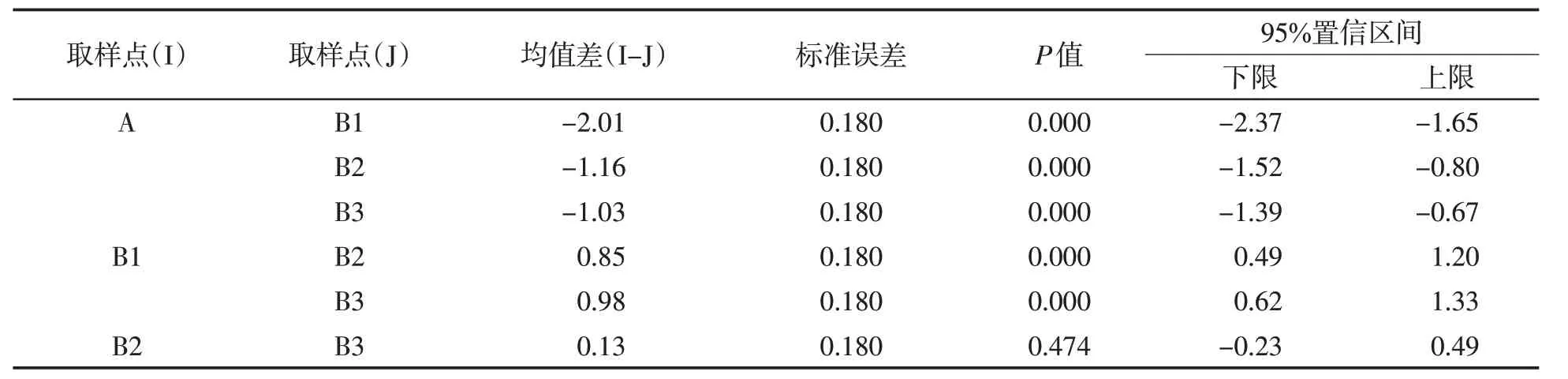

如图3 所示,风送后该雪茄型卷烟烟丝中梗丝比例的变化在3 台卷接机组上表现出相同的趋势,但变化程度则因机台而异,进而导致到达不同卷接机组的烟丝中的梗丝比例存在差异。表5 所示LSD多重比较结果表明,①风送至1#~3#卷接机组的烟丝中梗丝比例均极显著升高,分别升高了2.01、1.16和1.03 百分点,平均升高1.40 百分点。②到达1#卷接机组的烟丝中梗丝比例与2#、3#卷接机组间存在极显著差异,分别相差0.85 和0.98 百分点;到达2#、3#卷接机组的烟丝中梗丝比例差异不显著。

相同的烟丝风送至不同的卷接机组后,梗丝比例升高的幅度不同,且表现为随输送距离延长(3#>2#>1#)而降低的趋势,这显然无法用叶、梗丝造碎程度不同来解释。同时考虑烟丝分层或许能够解释上述现象。由于叶丝、梗丝形态的差异性,烟丝在风送管道入口处会产生分层现象,其中梗丝(尤其是膨胀效果差、密度大的梗丝)会向下沉降,导致烟丝中梗丝比例降低。输送距离越远、管道内的风速越低,分层现象越严重。因此,输送距离短的机台,风速高,分层现象较轻、烟丝中梗丝比例偏高,加之输送过程中叶丝造碎更严重,导致风送后梗丝比例升高幅度大;输送距离长的机台,风速低,分层现象较严重、烟丝中梗丝比例偏低,加之输送过程中叶丝造碎较轻,导致风送后梗丝比例升高幅度小。可见,风送后梗丝比例的变化是造碎及烟丝分层共同作用的结果,而由于不同卷接机组输送距离不同及输送风速的变化,导致造碎与分层现象或者相互叠加,或者相互抵消,从而导致相同烟丝风送至不同卷接机组后,梗丝比例存在差异性。

2.2.2 卷制后梗丝比例在不同机台间的对比分析

如图3 所示,卷制后梗丝比例的变化在3 台卷接机组上同样表现出相同的趋势,但变化程度则因机台而异,进而导致不同卷接机组卷制的烟支中梗丝比例也存在差异性。表6 所示LSD 多重比较结果表明:①1#卷接机组卷制前后烟丝中梗丝比例差异不显著,2#、3#卷接机组的梗丝比例极显著升高,分别升高了0.68、0.54 百分点。②1#与3#卷接机组卷制后烟丝中梗丝比例存在显著差异性,平均相差0.44 百分点,1#与2#、2#与3#卷接机组间的差异不显著。3 台卷接机组卷制后烟丝中梗丝比例的分布趋势与卷制前一致,说明到达各机台烟丝中梗丝比例的差异性同样也会在卷烟中体现出来。但机台间的差异程度较卷制前有所降低,这应当与卷接机组机型及运行参数如剔梗率等的差异性有关。

表5 不同机台风送前后梗丝比例的多重比较结果Tab.5 Results of multiple comparisons of cut stem proportion before and after pneumatic feeding

表6 不同机台卷制前后梗丝比例的多重比较结果Tab.6 Results of multiple comparisons of cut stem proportion before and after cigarette making

3 结论

(1)雪茄型卷烟烟丝经风送和卷制后梗丝比例会发生显著变化,3 台卷接机组的平均变化率为10.66%、9.76%、8.33%,变化趋势为经风送及卷制后梗丝比例递次升高,且风送前后的变化程度大于卷制前后。

(2)雪茄型卷烟烟丝经风送和卷制后梗丝比例的变异系数整体呈先升后降的变化趋势,但Kruskal-Wallis 检验结果为差异不显著,即对同一台卷接机组而言,风送及卷制过程不会明显改变烟丝掺配的均匀性。

(3)雪茄型卷烟烟丝中梗丝比例的变化程度因卷接机组机台而异,因而会导致不同机台来料烟丝及卷制后烟支中梗丝比例存在差异性,部分机台间的差异达到了显著或极显著水平。

综上所述,风送及卷制前、后梗丝比例会发生变化,机台间梗丝比例也存在差异,产生差异的主要原因是叶丝、梗丝的抗碎性不同,以及烟丝分层等。因此,应从改善原料特性、改进风送系统、优化运行参数等方面采取综合措施减小差异性,提升卷烟产品的均质化水平。