成丝工艺对梗丝物理质量的影响

刘民昌,刘 洋,文 武*,温若愚,孔 臻,李 斌,张大波

1.四川中烟工业有限责任公司技术中心,成都市锦江区成龙大道一段56 号 610066

2.中国烟草总公司郑州烟草研究院,郑州高新技术产业开发区枫杨街2 号 450001

烟梗是烟叶的天然组成部分,将其加工成梗丝后掺配使用,在卷烟降焦减害、降本增效、调节吸味品质和燃烧状态等方面具有重要作用,现已成为卷烟叶组配方不可或缺的组成部分[1-2]。烟草行业经过多年发展,对于梗丝的使用理念和加工工艺也在不断演变。早期主要追求梗丝的填充性能,梗丝一般呈大片状,多在低档卷烟中使用,用于降低卷烟生产成本[3-4]。近年来,由于消费者健康观念日益增强,降焦减害理念深入人心,细支卷烟获得了迅猛发展,在实际生产过程中,由于细支卷烟直径较小,而传统工艺生产的梗丝尺寸较大,导致梗丝在细支卷烟生产时会造成废烟剔除量过大、烟支物理指标稳定性差等一系列问题[5],限制了梗丝在细支卷烟中的应用。

近年来,烟草行业科研人员在改善梗丝形态方面进行了大量研究。叶鸿宇等[6]、纪晓楠等[7]研究表明,降低压梗厚度有利于提高梗丝中的丝状梗丝比例,但实际应用时,较低的压梗间隙易引起压梗机频繁堵料,导致梗丝的宽度均匀性较差。陈景云等[8]研究表明,复切式制梗丝工艺能有效提高梗丝在卷烟中的分布均匀性,提高卷烟单支质量和吸阻稳定性,但该工艺是在梗丝加料后使用曲刃滚刀式切梗丝机进行第二次切梗丝,由于料液黏性较大,实际生产时切梗丝机导丝条处易出现堵塞现象,导致生产不连续,梗丝均匀性较差,另外文中也并未对梗丝宽度分布情况进行详述。廖晓祥等[9-11]基于烟梗微波膨胀工艺进行了大量研究,结果表明,微波膨胀梗丝长度较小,成丝后为条状,在烟丝中的掺配均匀性明显提高,但生产工艺较为复杂,投资成本较高。喻赛波等[12]研究表明,将烟梗依次经过预切、加湿、PFI 磨浆机成丝、挤压、打散、风干、筛分等处理,得到细丝状梗丝,可以有效降低卷烟烟气中的一氧化碳量,但梗丝较为僵硬,形态和烟丝差异较大。另外,王夏婷等[13]研究表明,烟丝中短丝比例的增加有利于提高细支卷烟单支质量、吸阻、硬度等指标的稳定性,降低卷制过程空头剔除率。王亮等[14]研究表明,烟丝中短丝比例的增加有利于提高细支卷烟烟丝密度分布的均匀性,减少卷烟掉火头发生的概率。

因此,基于传统烟梗原料,在可以保障连续工业化生产的前提下,对比了传统工艺、双压工艺、双切工艺3 种成丝工艺对梗丝物理质量的影响,旨在提高梗丝的成丝效果,改善梗丝结构,为梗丝在细支卷烟生产中的应用提供参考。

1 材料与方法

1.1 材料、设备和仪器

12#配方烟梗、“娇子(蓝)”叶丝(由四川中烟工业有限责任公司成都卷烟厂提供)。

成都卷烟厂生产能力为2 000 kg/h 的梗丝生产线。IB-F 压梗机(额定能力2 000 kg/h)、Tobspin 切梗丝机(额定能力3 000 kg/h)(德国Hauni 公司)。

CWT200 烟丝宽度测定仪(中国科学院安徽光学精密机械研究所);D51 填充值测定仪(德国Borgwaldt 公司);PL203 电子天平(感量:0.001 g,瑞士Mettle Toledo 公司);YQ-2 烟丝振动分选筛(中国烟草总公司郑州烟草研究院);ZJ17 卷接机组(常德烟草机械有限公司)。

1.2 方法

1.2.1 梗丝制备

使用12#配方烟梗,在烟梗处理段和梗丝处理段采用相同工艺参数进行处理加工,在烟梗成丝段分别采用A 传统工艺、B 双压工艺、C 双切工艺进行处理加工,工艺流程见图1。

1.2.2 测试与评价方法

取样:梗丝样品取样点均在梗丝加香出口。

梗丝尺寸检测:利用CWT200烟丝宽度测定仪[15],随机取1 g 左右梗丝置于测试载物台上,用镊子将梗丝摊开,确保梗丝无重叠粘连,梗丝1 不挑选。利用CWT200 烟丝宽度测定仪自动拍照、图像处理并计算每根梗丝的长度和宽度,测量5 次。

梗丝尺寸分布评价:以梗丝宽度分布为例,将约400 个宽度数据划分为不同的宽度梯度,计算每个宽度区间梗丝数量的百分比,并转化为累积数量百分比,按照烟丝尺寸分布特性方程进行拟合,见公式(1)[16]。

式中:y 为累积数量百分比(%);x 为宽度界限(mm);de为梗丝的特征宽度(mm),其值越大表明梗丝的宽度越大;n 为梗丝宽度的均匀性系数,其值越大表明梗丝宽度分布越均匀。

梗丝长度分布计算方法同上。

图1 梗丝加工工艺流程Fig.1 Flow chart of cut stem processing

出梗丝率:按《卷烟工艺规范》规定中的投入产出法[17],计算出梗丝率。

梗丝结构:按YC/T 178—2003《烟丝整丝率、碎丝率的测定方法》规定检测[18],测量5 次,计算平均值。

梗丝填充值:按YC/T 163—2003《卷烟 膨胀梗丝填充值的测定》规定检测[19],测量5 次,计算平均值。

2 结果与分析

2.1 3 种成丝工艺条件的确定

以成丝效果为主要目标,兼顾生产过程稳定性,对A 传统工艺、B 双压工艺、C 双切工艺3 种成丝工艺分别进行试验,确定每种成丝工艺的最优参数组合。

A 传统工艺:压梗间隙分别试验了1.00、0.90、0.80 mm,压梗间隙越小,梗丝的丝状形态越好,但当压梗间隙为0.80 mm 时,压梗机出现频繁堵料现象;切梗丝厚度分别试验了0.14、0.12、0.10 mm,切梗丝厚度越小,梗丝柔软性越好,但当切梗丝厚度为0.10 mm 时,梗丝中存在较多碎末。因此,确定传统工艺最优参数组合为:压梗间隙设置为0.90 mm,切梗丝厚度设置为0.12 mm。传统工艺所得梗丝下文中称传统梗丝。

B 双压工艺:在传统工艺的基础上进行二次压梗,避免单次薄压带来的压梗机堵料问题,第二次压梗间隙分别试验了0.80、0.70、0.60、0.50 mm,当第二次压梗间隙设置为0.80、0.70 mm 时,梗丝中仍存在较多大片状梗丝,当第二次压梗间隙设置为0.50 mm 时,烟梗被大量压破,梗丝中存在较多碎末。因此,确定双压工艺最优参数组合为:第一次压梗间隙设置为0.90 mm,第二次压梗间隙设置为0.60 mm,切梗丝厚度设置为0.12 mm。双压工艺所得梗丝下文中称双压梗丝。

C 双切工艺:不蒸梗、不压梗,第一次切梗丝厚度与传统工艺和双压工艺的切梗丝厚度相同,设置为0.12 mm,第二次切梗丝宽度与叶丝的切丝宽度相近,设置为1.00 mm。对比试验了曲刃滚刀式SQ218C 切梗丝机和转盘式Tobspin 切梗丝机,在第一次切梗丝时,两种切梗丝机运行状态均较好,但在第二次切梗丝时,曲刃滚刀式SQ218C 切梗丝机导丝条易堵塞,导致生产不连续,而转盘式Tobspin切梗丝机则能够长期稳定运行,为了保证试验结果的可比性,确定3 种成丝工艺均采用转盘式Tobspin 切梗丝机。双切工艺所得梗丝下文中称双切梗丝。

2.2 成丝工艺对梗丝外观形态的影响

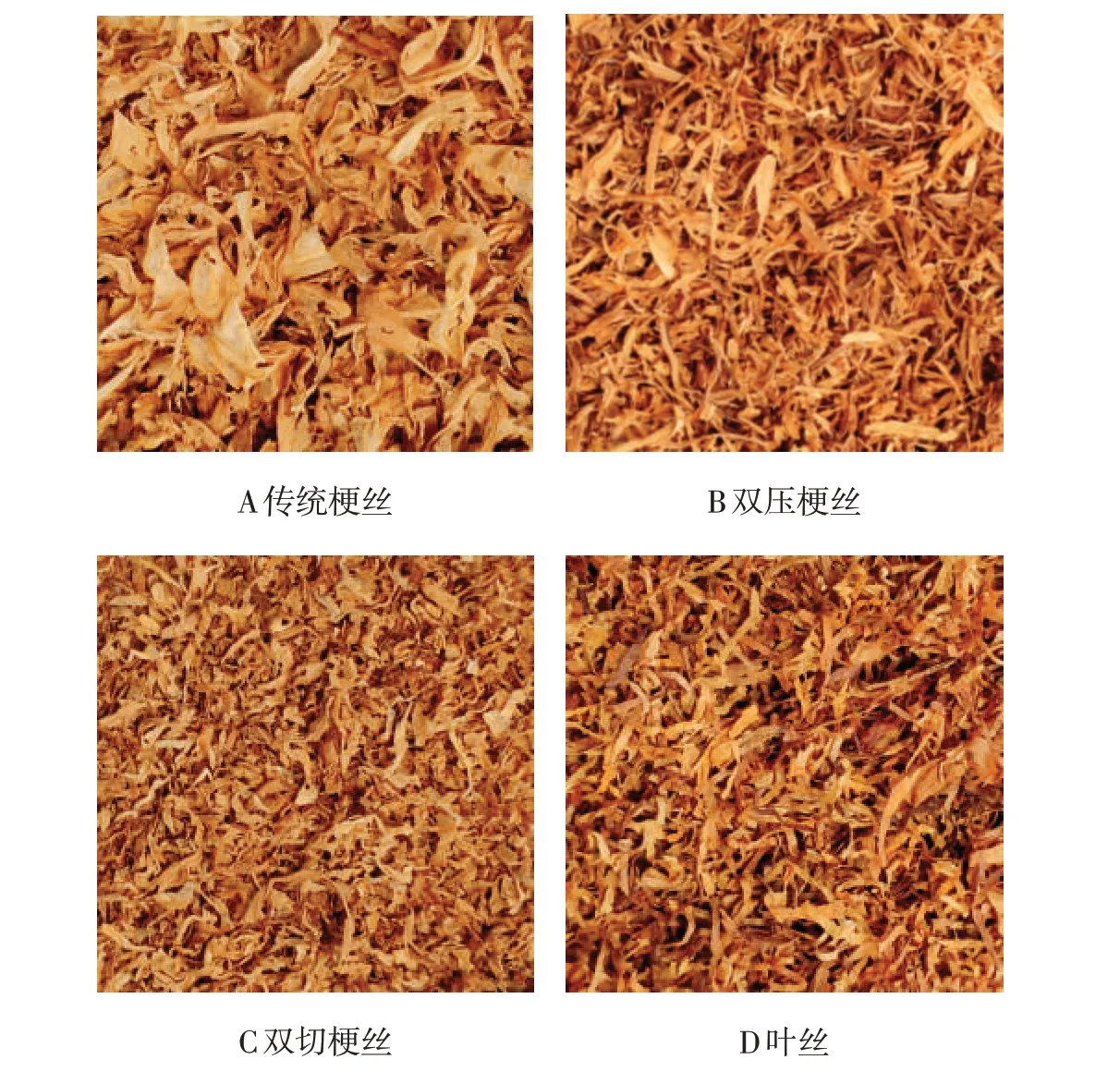

3 种工艺所得梗丝及“娇子(蓝)”叶丝的外观形态见图2。由图2 可以看出:①传统梗丝整体尺寸较大,主要因为采用一次压梗,而在保证连续生产的前提下,压梗间隙不能设置过低,压梗效果受限,压后烟梗厚度较大。②与传统梗丝相比,双压梗丝宽度整体有所降低,但梗丝形态差异较大,因为双压工艺采用两次压梗,在提高压梗效果的同时,也会造成部分烟梗被压破,疏松的髓腔组织被破坏,而致密的导管和表皮组织被保留,切后梗丝中细丝增多。③与传统梗丝相比,双切梗丝宽度明显降低,梗丝形态均匀,整体呈短丝状,形态和叶丝较为接近,因为双切工艺以切梗丝代替压梗,使梗丝宽度更为受控。

与传统工艺相比,双压工艺和双切工艺均能够在一定程度上改善梗丝的丝状形态,二者各有特点:双压工艺的改善主要表现在梗丝宽度和卷曲形态上,但梗丝尺寸均匀性变差;双切工艺的改善主要表现在梗丝宽度和均匀性上,同时改善了梗丝结构,梗丝主要为中短丝。

图2 不同成丝工艺下梗丝的外观形态Fig.2 Appearance of cut stems under different stem processing technologies

2.3 成丝工艺对梗丝长度的影响

3 种工艺所得梗丝的长度与对应累积数量百分比见图3,将图3 中的数据代入尺寸分布特性方程y=1-exp[-(x/de)n],拟合得到的特征参数见表1。可以看出:①对于梗丝长度,特性方程的决定系数R2≥0.982 9,表明特性方程能够很好地表征3种梗丝的长度分布情况。②相比传统梗丝,双压梗丝特征长度略有降低,长度均匀性系数略有提升。③相比传统梗丝,双切梗丝特征长度明显降低,长度均匀性系数略有提升。说明双压工艺对梗丝长度影响较小,双切工艺则明显降低了梗丝长度,3 种梗丝的长度均匀性均优于叶丝。

2.4 成丝工艺对梗丝宽度的影响

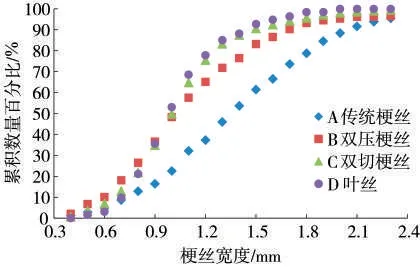

3 种工艺所得梗丝的宽度与对应累积数量百分比见图4,将图4 中的数据代入尺寸分布特性方程y=1-exp[-(x/de)n],拟合得到的特征参数见表2。可以看出:①对于梗丝宽度,特性方程的决定系数R2≥0.993 7,表明特性方程能够很好地表征3种梗丝的宽度分布情况。②相比传统梗丝,双压梗丝的特征宽度明显降低,但宽度的均匀性系数也降低。③相比传统梗丝,双切梗丝的特征宽度明显降低,宽度均匀性系数显著提高。说明双压工艺能够有效降低梗丝宽度,但梗丝的宽度均匀性变差,双切工艺则在有效降低梗丝宽度的同时,大幅度提高了梗丝的宽度均匀性,双切梗丝的宽度及其均匀性和叶丝最为接近。

图3 梗丝长度与对应累积数量百分比Fig.3 Length of cut stem and corresponding cumulative quantity percentage

表1 3 种梗丝长度拟合特征参数Tab.1 Fitting characteristic parameters of three cut stem lengths

图4 梗丝宽度与对应累积数量百分比Fig.4 Width of cut stem and corresponding cumulative quantity percentage

表2 3 种梗丝宽度拟合特征参数Tab.2 Fitting characteristic parameters of three cut stem widths

2.5 成丝工艺对梗丝其他指标的影响

3 种梗丝的其他物理指标数据见表3。由表3可以看出:①由于传统工艺追求梗丝的填充性能,压梗厚度较大,因此传统梗丝尺寸整体较大,出梗丝率、长丝率、填充值较高,碎丝率较低。②由于双压工艺烟梗厚度较小,对烟梗破坏程度较大,导致出梗丝率有所降低,碎丝率明显增加,梗丝中的中短丝比例由37.58%提高至47.13%。③由于双切工艺经过二次切梗丝,切梗丝过程造碎较大,导致出梗丝率有所降低,填充值明显降低,碎丝率最高,梗丝中的中短丝比例由37.58%提高至83.47%。相比较而言,双切工艺更有利于提高梗丝中的中短丝比例。

表3 3 种梗丝其他物理指标数据Tab.3 The other physical indexes of cut stems of three kinds

3 结论

(1)利用图像处理技术检测梗丝的长度和宽度,相较于筛分法,更能够体现梗丝尺寸实际情况;使用尺寸分布特性方程,将梗丝长度分布和宽度分布分别表征,对梗丝尺寸分布的描述更为精细,模型拟合程度较好,梗丝长度分布决定系数R2≥0.982 9,梗丝宽度分布决定系数R2≥0.993 7。

(2)与传统工艺相比,双压工艺使梗丝特征宽度由1.54 mm 降低至1.21 mm,梗丝卷曲形态较好,但梗丝形态均匀性变差,宽度均匀性系数由2.99降低至2.70,双压工艺对梗丝长度改变不明显。

(3)与传统工艺相比,双切工艺对梗丝形态的改善较为明显,一方面,梗丝特征宽度由1.54 mm 降低至1.12 mm,宽度均匀性系数由2.99 提高至3.77,形态和叶丝较为接近;另一方面,梗丝的特征长度由19.07 mm 降低至12.71 mm,长度均匀性系数略有提升,梗丝中的中短丝比例由37.58%提高至83.47%。

(4)相比较而言,由于双切工艺所得梗丝宽度可控、中短丝较多、形态均匀,可为梗丝在细支卷烟的生产应用提供参考,考虑到烟梗成本远小于烟叶,出梗丝率的降低仍可以接受,但在实际生产时应进一步加强对碎丝的筛分。