ZB45 包装机组自动储包补包装置的设计

蔡洪江,周诗华,张 华,李 超,宋 宇,吴传绪

贵州中烟工业有限责任公司毕节卷烟厂,贵州省毕节市七星关区滨河东路 551700

ZB45 包装机组是从意大利GD 公司引进技术生产的国产化卷烟包装设备,主要生产常规卷烟和细支卷烟[1]。该机组由主机部分(YB45 硬盒包装机)与辅机部分(YB55 盒外透明纸包装机、YB65硬条包装机、YB95 条外透明纸包装机)组成,通过烟包输送通道对合格烟包进行传递,烟包输送通道在生产中起到运输和存储作用[2-3]。但由于现场安装布局的限制,烟包输送通道的长度有限,当辅机部分出现故障停机时,烟包通道无法对主机正常生产的烟包进行存储,导致主机停机次数增多,造成原辅材料浪费。目前在下游辅机停机对主机影响方面已有较多研究,李勇[4]采用回环式链条传动技术研制了一种烟包在线缓存装置,GD包装机组辅机单次停机5 min 内不需要主机停机;张杰[5]通过改进YF64 盒包存储装置控制方式,使YF64 盒包存储装置能够独立为下游机提供调试烟包;杨本才[6]优化了YB43 硬盒包装机与ZB45 辅机烟包阻挡构件,并增加了主机烟包输出转向及自动装盘机构,采用计数方式对输出烟包进行存储和供料,减少了辅机停机对主机的影响;胡晓歌[7]设计了一种新型盒包存储输送装置,实现了盒包的自动输送、存储和缓冲调节,减少了盒包包装机与条包包装机之间的影响。但上述装置均存在存储数量小、无法自动补包、包装机组适用性差等问题。为此,基于ZB45 包装机组设计了一种自动储包补包装置并安装在烟包通道侧面,旨在实现烟包自动储包补包功能,减少主机停机次数,提高生产效率。

1 问题分析

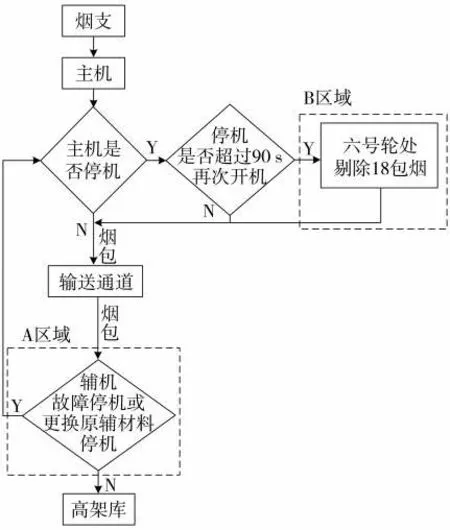

YB45 硬盒包装机生产的合格烟包通过烟包输送通道传递给辅机YB55 盒外透明纸包装机,其输送流程见图1。当辅机因发生故障或更换原辅材料停机时,会导致主机停机,主机停机大于90 s 重新启动时,六号轮处会自动剔除18 包干胶烟包,造成原辅材料的浪费。分析A 区域可知,辅机在运行中会因各种故障而停机,且辅机属于半自动设备,在更换原辅材料时也会出现停机。分析B区域可知,当主机停机大于90 s 重新启动时,如果删除六号轮烟包剔除动作控制程序,可以减少原辅材料消耗;但当主机停机大于90 s 时,六号轮处商标纸上的乳胶黏性降低,无法保证商标纸有效黏合,所以原设备剔除程序不能删除。综上分析,在辅机停机不可避免的前提下,基于ZB45 包装机组设计一套自动储包补包装置,已成为亟待解决的问题。

2 系统设计

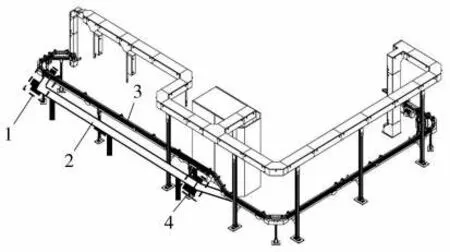

烟包自动储包补包装置主要包括储包装置、储包补包通道、烟包输送通道、补包装置[8]等部分,安装在主机与辅机之间的烟包输送通道侧面,见图2。

图1 烟包输送流程图Fig.1 Flow chart of cigarette packet conveying

图2 储包补包装置安装示意图Fig.2 Schematic diagram of installation of cigarette packet reservoir

2.1 储包装置

烟包储包装置主要由光电传感器、柔性挡板、气缸、接近开关和推板等组成,见图3。改进后在烟包输送通道上打开一个缺口,缺口处安装一块柔性挡板,柔性挡板的一端与通道侧板活动连接,另一端与气缸的活塞杆连接。当辅机停机后烟包堆积到光电传感器时,气缸动作将柔性挡板与气缸活塞杆连接的一端推动到烟包输送通道的另一侧,形成一道圆弧形挡板,此时烟包通过圆弧形挡板形成的通道进入储包装置。当烟包到达接近开关位置时,接近开关发出信号,与气缸连接的推板将烟包向前推进后退回,下一包烟到达接近开关后重复以上动作将烟包输送到储包装置。当辅机运行时,通道内的烟包向前输送,光电传感器检测不到烟包,气缸带动柔性挡板退回,烟包沿通道输送到辅机[9],由此减少主机重新启动而产生的烟包剔除量,降低原辅材料消耗。

图3 储包装置结构图Fig.3 Structure of packet storing device

2.2 补包装置

烟包补包装置主要由光电传感器、阻挡装置、步进输送带和换向轮等组成,见图4。在烟包输送通道的外侧打开一个缺口,缺口与储包装置输送通道连接。当辅机停机时,主机生产的烟包整齐排列在储包装置的输送带上。当辅机再次运行时,由于辅机生产速度高于主机,烟包输送带上的烟包间有间隙;当光电传感器检测到烟包间隙后阻挡装置动作,阻挡烟包向前输送,时间为1~2 s。步进输送带上的烟包在步进电机的带动下向前输送,在换向轮的作用下烟包由横向运动转换为与输送通道内烟包输送方向一致,进入烟包主输送通道并输送到辅机。当主机停机时,光电传感器检测不到烟包,储包装置不断向输送通道内补烟,由此解决人工补烟耗时费力等问题。

图4 补包装置结构图Fig.4 Structure of packet replacer

2.3 主机降速程序优化

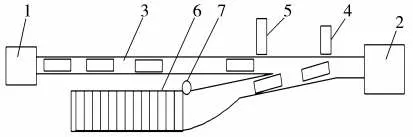

以毕节卷烟厂ZB45 包装机组现场布局为例,主机生产速度为380 包/min,辅机生产速度为390包/min,烟包输送通道长度固定,见图5。其中,A点是烟包输送通道存储烟包最大量的光电检测点,B 点是生产中烟包在通道中堆积的终点,A 点到B 点距离约为11 m 且烟包在此过程中为间隔式输送,每两包烟的距离约为65 mm,每包烟的长度为88 mm。当辅机因故障或更换原辅材料停机时,主机以380 包/min 的速度继续运行,此时烟包从B 点开始堆积直到A 点时主机停机,在此过程中主机继续运行时间

图5 ZB45 包装机组烟包输送通道示意图Fig.5 Schematic diagram of cigarette packet conveying passage for ZB45 packer

根据上述分析对ZB45 包装机组主机控制程序进行优化[10],当辅机停机时主机速度可从380 包/min 自动降速到50 包/min,由于烟包输送通道长度不变,主机可继续运行时间。可见,优化后主机继续运行时间延长55 s。

2.4 通道长度确定

由图5 可见,取A 点为储包装置的烟包入口,C 点为补包装置的烟包出口,现场测量A、C 两点间距离为6.2 m,因此将储包补包通道长度设为6.2 m。生产中辅机停机后主机降速至50 包/min继续运行,当烟包输送通道中的烟包存储至A 点时,储包补包装置开始进行储包,烟包在通道中转换成横向存储,每包烟的厚度为24 mm。因此,储包补包通道中最多能存储6 200÷24≈258 包烟,主机继续运行时间延长ΔT=258÷50×60≈310 s。结合主机降速程序优化,辅机停机后主机继续运行总时间T3=T2+ΔT=374 s,共延长374-9=365 s。

2.5 控制系统设计

烟包储包补包装置控制系统检测点共有9 个,主要分布在主、副通道上,与3 个气缸共同完成该装置的控制功能,见图6。图中黑点表示光电开关,控制要求为:①当主通道堵塞检测点(X0)检测到烟包时,换道气缸(Y0)动作,接通副通道,副通道电动机(Y1)启动。②当推包检测点(X1)检测到有烟包时,推包气缸(Y2)动作;当副通道堵塞检测点(X2)检测到烟包时,表明副通道已储满烟包,关闭副通道电动机(Y1),换道气缸(Y0)退回原位。③当主通道4 个烟包位置(X5)空隙检测同时为空时,副通道电动机(Y1)启动,主通道夹包气缸(Y4)夹紧,副通道夹包气缸(Y3)松开,烟包滑下,进行补包。④当插包检测点(X4)检测到无烟包滑下时,主通道夹包气缸(Y4)松开,同时副通道夹包气缸(Y3)夹紧;当副通道有包检测点(X3)检测到无烟包时,副通道电动机(Y1)关闭。

图6 储包补包装置检测点分布图Fig.6 Distribution of detection points in packet reservoir

3 应用效果

3.1 试验设计

材料:“黄果树(长征)”牌卷烟(由贵州中烟工业有限责任公司毕节卷烟厂提供)。

设备:ZB45 包装机组(上海烟草机械有限责任公司)。

方法:对自动储包补包装置安装前后的主机停机次数、主机剔除烟包量等数据进行统计,每天3 班次,共6 个工作日,取平均值;为验证安装该装置对包装机组的影响,分别对改进前后各5 个月的机组运行效率进行统计。

3.2 数据分析

由表1 可见,储包补包装置安装后主机停机次数由35 次/班次减少到30.3 次/班次,剔除烟包量由126 包/班次减少到36 包/班次。安装前辅机停机后主机只能继续运行9 s,当辅机停机大于99 s时主机停机大于90 s,主机再次开机时会剔除18包烟;优化后辅机停机后主机可继续运行374 s,只有当辅机停机大于464 s 时主机才会停机大于90 s,因此优化后辅机停机在374 s 内主机不停机,辅机停机小于464 s 时主机也不会剔除烟包,降低了原辅材料浪费。按每台机组每班次产量55 箱,每年生产40 万箱计算,一年可减少烟包剔除数量为400 000÷55×90=654 570 包,节约小盒商标纸约65.45 万张。由表2 可见,安装该装置后机组平均运行效率由93.99%提高到95.92%,提高1.93 百分点。

表1 储包补包装置安装前后主机停机次数及剔除烟包量对比Tab.1 Number of times of machine shutdown and amount of rejected cigarette packets before and after installing packet reservoir

表2 机组运行效率数据对比Tab.2 Comparison of running efficiency data between packers (%)

4 结论

通过对ZB45 包装机组烟包输送流程进行分析,设计了一种自动储包补包装置并安装在主机与辅机之间的烟包输送通道侧面,以实现烟包储包补包功能,通过优化主机降速程序延长主机继续运行时间,进而减少主机停机次数,降低原辅材料消耗。以毕节卷烟厂生产的“黄果树(长征)”牌卷烟为对象进行测试,结果表明:安装该装置后因辅机停机导致的主机停机次数减少5 次/班次,剔除烟包量减少90 包/班次,生产效率提高1.93 百分点,节约小盒商标纸约65.45 万张/年。该技术可在同类型包装机组上推广应用。