某无人机功放载荷被动散热结构设计

谢明君,王建,孙彤辉

(中国电子科技集团公司第五十四研究所,河北 石家庄 050081)

机载电子设备呈现多功能、高密度封装、高速工作等特点,由此带来电子元件的发热量不断提高,体积要求却不断减小。高热流密度元件的散热问题已经成为影响电子设备设计的关键技术问题之一。无人机因其相对于传统载机平台无法比拟的优势,逐渐成为各国军事装备的重要平台,特别是侦查干扰一体化无人机目前是国内外各军工研究机构的研究重点。功率放大器作为侦查干扰载荷中的关键部件,温度过高会降低设备可靠性和指标,影响系统侦查范围和干扰压制效果。研究和实际应用表明,半导体元器件每升高10℃,系统可靠性可靠性降低50%。

热设计是机载功放结构设计中的重要环节,对军用电子设备热分析有两个重要的要求,第一预计各器件的工作温度;第二使系统结构和热设计最优化,提高设备的可靠性。最终的热设计方案应综合考虑各方面的因素,使其即能满足热设计要求,又能兼顾体积、重量、耗电可靠性等条件,且代价最小,结构简单,工作可靠。

1 问题描述

无人机平台具有体积小、内部空间尺寸受限、载重量低、电力资源低的特点。某无人机平台侦查干扰项目包含三段功放载荷,总散热量高达2100W。局部最大热流密度为20W/cm2,环境温度为55℃条件下,无人机飞飞行高度为3000m,速度为250km/h。要求散热结构重量不超过20kg,耗电功率不高于50W,保证功放芯片壳温满足表1 要求。

表1 功放载荷汇总表

2 问题分析

目前机载电子设备常用的冷却技术主要有空气自然冷却技术、空气强迫对流冷却技术、冷板技术、液体冷却技术、相变蒸发冷却技术、热电制冷技术及热管技术,以及航天领域发明的环路热管CPL 技术。

空气自然冷却是依靠系统各部分温度差产生的空气流动带走热量,是一种安全、可靠不需要外加动力的冷却方式,但无法解决热流密度超过0.8W/cm2的冷却问题;相变蒸发技术适用于弹载平台及脉冲工作体制这类短时间或间歇性工作的场景;热电制冷是建立在帕尔贴效应基础上的一种电制冷方法,效率较低,需要消耗大量的电力资源;液体冷却散热能力强,可实现冷却对象的高集成度设计,但是需要额外的液冷机组,功耗大、重量高,还存在漏液、腐蚀等影响安全性和可靠性的问题。

强迫风冷结构简单,可靠性高,结合热管、VC 均温板、导热石墨等高效传热技术,优化散热器结构扩展散热面积,增加流体扰动提高结构的散热能力,在同等条件下是无人机载荷优选的散热方式。

2.1 冷却方案设计

三段功放共8 个模块,主要发热器件为功率管,具有体积小、功率大、热流密度大的特点。采用强迫风冷的关键在于扩展散热面积并降低传热路径的热阻,还要解决散热所要求的高散热面积和结构重量限制,以及大风量需求与要求低耗电这两对矛盾。

根据无人机平台的特点,进一步考虑三段功放载荷结构技术要求和六性要求,确定技术路线如下:第一采用环路热管技术开展传热结构设计,环路热管具有传输距离长,不受重力方向的限制的优点,可以灵活设计传热结构并有效降低传热路径的热阻。第二通过传热结构将各个模块分布的热源热量收纳归集,采用高密度翅片散热器扩展散热面积,用无人机飞行时产生的高速空气带走换热器的热量。被动散热结构具有无运动部件、无电力消耗、免维护、结构紧凑、可靠性高的特点。

2.2 传热设计

环路热管是一种毛细泵驱动的两相流体回路系统。其工作原理为:液体在蒸发器中的毛细芯外表面蒸发,吸收蒸发器外的热量,产生的蒸气从蒸气管线流向冷凝器,在冷凝器中释放热量给热沉冷凝成液体,最后经过液体管路流入储液器,储液器内的液体工质维持对蒸发器内毛细芯的供给,原理如图1 所示。

图1 环路热管工作原理图

单路模块的传热结构由蒸发器、管路、板翅换热器组成,蒸发器内部工质为丙酮,管路与换热器之间采用低温钎焊工艺,三维模型如图2 所示。功放模块安装在环路热管蒸发器上,热量通过盒体底板传递至蒸发器,蒸发器内部液体吸收热量转变为蒸汽通过不锈钢管线传递至板翅换热器上下底板,然后由底板传导至翅片,冲压空气通过翅片带走热量,如图3所示。

图2 单模块传热结构三维模型

图3 传热结构传热路径图

2.3 结构设计

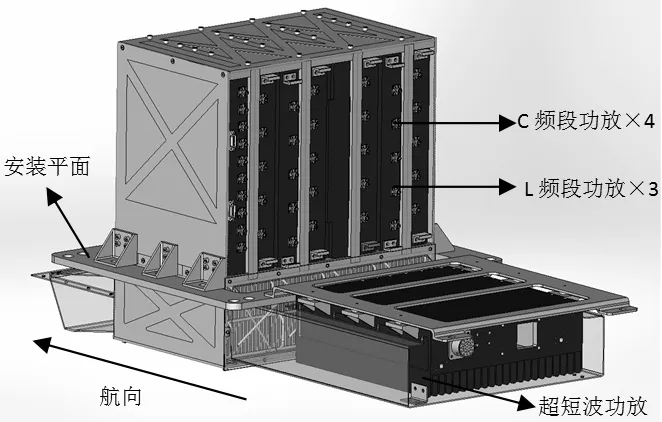

L 频段功放和C 频段功放尺寸相等,散热结构设计遵循模块化、轻量化、可拆卸的思路,各部分模型详见图4,将L/C 功放载荷散热结构按照功能划分为承力结构(1),传热结构(2)和风道结构(3),在实现各部分功能的基础上进行轻、薄、小的方向优化。材料采用6061 铝合金,各部分之间通过紧固螺栓+点胶的方式联接,超短波功放散热结构(4)单独设计。三段功放载荷及散热结构装配三维模型如图5 所示,散热结构安装平面与无人机下腹部蒙皮齐平,即风道结构沿航向突出在无人机机舱外部。各部分独立可拆卸,加工可控,整体结构紧凑,重量18.5kg 满足指标要求的目标。

图4 散热结构各部分三维模型

图5 散热结构装配三维模型

2.4 温度仿真

使用热仿真软件ANSYS Icepak 对单模块传热结构进行热仿真,环境温度为55℃条件下,芯片壳温最高为103.3℃,满足壳温要求,各部件温度详见表2,环路热管散热器仿真结果如图6 所示,L/C 功放模块满足高温工作要求。

图6 环路热管传热结构温度云图

表2 L/C 模块温度计算结果

超短波功放热功耗共计250W,散热器与屏蔽盒一体化设计,保证散热效果前提下采用疏翅设计降低风阻,远离热源端效率不高的翅片部分进行了切除减重,仿真结果显示,芯片壳温为136.8℃,满足温度要求(图7)。

图7 超短波功放温度云图

3 测试验证

室温20℃条件下进行了传热结构的性能测试,传热结构蒸发器相对于环境温度的温升约为17℃,优于仿真设计指标20℃,详见图8。功放载荷散热结构样机在温箱中进行了高温试验,三段模块满功率工作,使用EBM6424 风机模拟冲压空气流量,采用热电阻测温仪TP9000 对温度进行采集,L/C功放芯片壳温97.5℃,为超短波功放壳温为135℃,满足设计要求(图9)。

图8 传热结构温度测试结果

图9 样机试验测试现场

4 结语

针对无人机功放载荷散热结构设计结构紧凑重量轻耗电低传热路径热阻小的特点,采用环路热管设计了传热结构,对三段功放载荷的散热结构进行了模块化集成化设计,使用热仿真软件进行了散热仿真分析,样机测试结果表明,无人机功放载荷散热结构满足设计要求,设计思路和结构形式对同类问题具有一定的参考作用。