AP1000 核电大型模块吊装实践

马元华

(山东核电有限公司,山东 海阳 265116)

1 概述

AP1000 作为第三代核电堆型,在设计和建造方面都有许多新的特点,如设计上应用了非能动的设计理念,建造方面采用了模块化建造技术,目前首批三门和海阳厂址的四台机组已经建成投产。模块化施工技术实现了传统工程从“模块”到“模块化”质的飞跃,将模块的规模和数量做到了最大化,为未来AP 系列核电标准化设计、模块化施工、批量化建设奠定了基础。

与国内已建压水堆施工方式不同,AP1000 几乎所有的模块(特别是大型模块)和大型设备都采用“开顶法”吊装就位,施工过程中所需的结构及设备模块多达170 多个。核岛主设备也要用大型吊车进行吊装,需用大型吊车吊入的模块及设备单堆达52 个(超过20t),最大的结构模块CA01重量超过850t,高度达23m,重达678T 的CV(钢制安全壳)顶封头的吊装高度将超过50 米,如此大批量、超重超高的大型模块就位,需要专门的特种大型吊车进行吊装。但是,模块化的施工是有前提条件的,它很大程度上依赖于发达的制造技术、施工技术与信息技术。只有拥有了相当规模能力的运输吊装设备,才能满足大型模块安全便捷的运输与安装;只有拥有了高水平的施工管理和信息化水平,才能满足各道平行作业有条不紊地同步进行,实现大模块精密的对接。本文通过海阳核电钢制安全壳模块(CV)的吊装实践技术介绍,为建筑施工大型设备吊装提供可借鉴的经验。

2 开顶法施工

传统压水堆核电的施工一般是在反应堆厂房穹顶施工完后,通过厂房筒体上预留的开口,将设备水平运入厂房,再用临时钢结构及卷扬机等设施吊装蒸发器等主设备,其施工特点是土建与安装有明确的施工周期和界限。AP1000 核电机组采用了模块化施工技术,施工过程中土建与安装作业交叉进行,反应堆厂房安全壳穹顶施工之前,所有大型模块和设备均已引入完成,所有吊装活动都是在厂房开口的状态下完成,这就是开顶法施工。

2.1 开顶法施工的优势

与传统施工方法相比,开顶法施工具有明显的优势,这主要体现在以下几个方面:(1)土建工序与设备安装平行进行,无须等到厂房封顶以后才开始安装工作,大大缩短了工期;(2)开顶法施工无需设计制作临时钢结构,也无须卷扬机、滑轮组等机具,施工安全而简洁;(3)吊装场地开阔,安全性较好。传统吊装方法,蒸发器等主设备必须在反应堆厂房内翻转竖立;由于设备尺寸庞大,空间狭窄,在厂房内反复调整主设备的位置极为困难,而且易碰伤,存在较大的安全隐患。而用开顶法吊装,可以用专用的大型吊车在反应堆厂房外进行翻转竖立工作,场地开阔,易于操作,便于保护设备,且能做到准确到位。

2.2 开顶法施工的难点

开顶法施工的应用会缩短工期,但在施工过程中需要解决好如下问题:(1)由于土建、安装的平行交叉作业,需要协调、组织好施工计划和各专业的作业活动;(2)设备保护的操作及维护工作量大;(3)设计、设备到货、施工三方需要无缝结合。

3 大型模块的吊装准备

如上所述,由于AP1000 模块化、开顶法的施工特点,大型模块的吊装将一直贯穿于工程建造的整个过程,吊装活动的准备和组织对保证工程安全、质量、进度都起着举足轻重的作用,因此,需要特别关注大型模块和设备的施工规划问题,包括场地条件、运输道路、制造厂和组装区的位置和结构设计、运输方式、运输支架、吊车等,应该较早地确定合理的施工方案。下文以海阳核电CV(钢制安全壳)底封头吊装为例对大型模块的吊装组织进行介绍。

3.1 吊装设备

海阳核电大型模块等大件的吊装采用德国特雷克斯Ÿ 德玛格(Terex Demag)公司生产的CC8800-1 双臂履带式起重机。

CC8800-1 双臂履带起重机最大起吊能力为3200t,是目前世界上起重能力最大的移动式起重机之一,是由德玛格公司运用其独特的设计理念将两台最大起重量为1600t 单臂履带式起重机进行完美组合而成的。2010 年1 月底,该起重机首次运用于AP1000 核电厂最大结构模块之一海阳1#机CA20的吊装就位工作。

该起重机的主要技术参数如下:最大起重力矩:41800吨米;标准配重:1740t;总重量:3370t(含配重);接地比压(吊装时要求):60t/m2;最大行走速度:0.6km/h;主臂长度:69 ~117m(根据不同吊装工况)。

3.2 吊装场地

CC8800-1 Twin 型3200t 履带吊机对场地和道路的要求要考虑到如下几个方面:(1)进行核岛大件吊装的作业场地和地基,包括大件设备和模块的停放位置;(2)吊机空载行走/转移场地所需的道路;组装、拆卸、换杆的场地;(3)非工作状态时的停放,满足应急时能将吊臂放倒在地面;(4)起重臂、集装箱、辅助设备等堆放场地。

吊机履带及超起配重下方均需要铺设路基箱,地基处理要达到60t/m2的承载力;行走道路需宽度为32m,其中20m 为大吊机带路基箱行走所需宽度,要求地基承载力大于50t/m2;6m 为辅助车辆行走道路,供小型吊机和运输车辆通行,要求地基承载力大于20t/m2;行走道路要求倾斜度不大于0.3%,采用混凝土路面。吊车组装和非工作状态停放场地就近布置在吊装站位区域内,将吊装站位点作为吊车长期停放场地。吊装场地布置见图1。

吊装之前及吊装过程中按照《吊装场地沉降监测程序》对吊车站位区域沉降量进行连续观测,报告显示6 个沉降观测点和8 个边坡位移观测点测量数据基本没有发生变化。

图1 吊装场地布置

4 CV 底封头的吊装

AP1000 钢制安全壳(CV)是一个直径39.624m、高65.633m、筒体壁厚44.5mm 的压力容器,属于抗震I 类和安全B 级设备。为便于建造和施工,设计上将其分为底封头、下筒体、中筒体、上筒体、顶封头五个CV 安全壳模块,其中底封头(下简称CVBH)由4 圈钢板(64 块)焊接而成,下筒体和中筒体均由4 圈钢板(48 块)焊接而成,上筒体由3 圈钢板(36 块)焊接而成。底封头总重约678t,对接焊缝长度约697m(见图2)。

图2 CVBH 结构示意图

4.1 运输组织

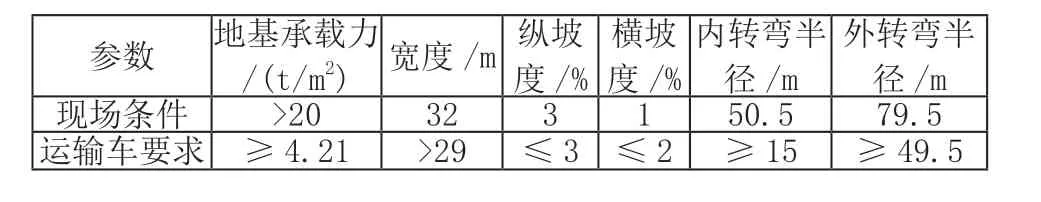

CVBH 运输车辆为德国的索埃勒运输车,四组四纵列6 轴线组合车,最大可载重1440t,满足底封头的运输重量。模块由中远物流公司(COSCO)承担运输任务,CVBH 模块运输重量约750t。对道路的要求及现场情况见表1。

表1 道路要求参数

从组装场地运输至核岛指定位置距离约为1km,由4 台液压平板车组完成,总计48 轴线。运输由4 台液压平板车组完成;运输前在4 台运输车组的固定钢板上划出托架定位轮廓线,然后将托架定位,托架定位后,将托架底座上与挂车上的钢板焊接固定。对称拆除底封头部分第3 圈安全支架和第4 圈所有安装支架,包括支撑架下部装配板、垫板等,拆除后的表面必须和水泥面平齐,便于挂车运输进入厂房进行运输作业。运输车组进入厂房后,将进行制动块安装、剩余支架拆除、托架及车体连接、封车吊耳安装等工作。

主要运输过程如下:(1)CVBH 底部钢结构支撑的外侧部分区域拆除,见图3;(2)将固定好专用可调整支座的4台液压平板车驶入底封头下指定位置,见图4;(3)通过液压装置使专用支座和底封头紧密接触;(4)将底封头临时支撑钢结构剩余部分全部拆除;(5)对四个专用支座进行加固;(6)运输底封头到核岛指定位置。

图3 外侧钢构支撑拆除

图4 车辆就位

4.2 CV 底封头的吊装

CV 底封头材料为SA738-Gr.B,属低合金钢,总重约575 吨(不考虑附件重量),吊装重量约678 吨。主要的吊装作业步骤包括试吊装→起吊→带载行走→旋转变幅→带载行走→下落就位五个阶段,见图5 示意。吊装重量计算见表2。

图5 吊装示意图

表2 吊装重量表

主要吊装参数如下:吊臂长度81m;最大吊装半径42m,该工况下额定起重量为973t;吊装最大负载率,吊装重量除以额定重量,88.64%;距离边坡距离,4.1m。

主要吊装步骤如下:调整好吊车工况并与吊具进行连接;调整水平度,进行试吊装(调节可调拉杆,使受力差别范围在±4%);调整底封头角度,维持底封头高度200mm,起钩落钩速度400/min;缓慢起钩至底封头底部距离地面14m,起吊速度为400mm/min;吊车带载行走,吊车沿路基箱向前移动14.9m,速度约2m/min 直至行走至停车位置;吊车缓慢变幅,吊装半径从38m 变幅至42m;缓慢落钩至底封头离就位高度1m 处停止,落钩过程中调整底封头角度和位置,使底封头上的支柱位于导向装置的上方;继续下降底封头,下降到离就位高度0.4m 时,底封头进入导向装置。当底封头16 个支柱最低点与CR10 短柱(支撑CVBH 的模块)的距离达到1cm 时,停止落钩;精确方位及水平度调整后,吊机缓慢落钩,直至底封头就位在CR10 钢结构模块上;底封头就位后,拆除可调拉杆与主吊耳之间的连接。

5 结语

AP1000 模块化、开顶法的施工特点,使得大型模块的吊装将一直贯穿于工程建造的整个过程,吊装活动的准备和组织对保证工程安全、质量、进度都起着举足轻重的作用,通过提前研究大型模块和设备的施工规划问题,包括场地条件、运输道路、运输方式、运输支架、吊车使用、施工工期等,可以整个施工活动做到有的放矢。目前依托化项目AP1000四台机组已全部建成投产,在建设过程中参建各方精心准备、攻坚克难,解决了过程中的许多困难,诸多新技术、新产品的应用得以突破,这也是中国核电在装备制造业、建造能力方面的实践展示,也是国家在大型基建工程综合能力处于世界领先水平的展示。