桥梁缆索防腐材料喷涂台车的优化设计

孔德顺,马俊琦

(1.中国铁道科学研究院集团有限公司标准计量研究所,北京 100081;2.北京华横科技有限公司,北京 100081;3.西南交通大学机械工程学院,四川成都 611756)

悬索桥能充分利用材料的强度,并具有用料省、自重轻的特点,因此悬索桥在各种体系桥梁中的跨越能力最大,跨径可以达到1 000 m 以上。缆索作为悬索桥的主要承重构件,一般选用钢丝、钢缆制作,因此缆索防腐是悬索桥的关键工序[1-2]。

缪长青等[3]探讨了缆索腐蚀规律,基于正交试验设计原理和电化学试验方法,进行了缆索高强度钢丝的腐蚀速率研究,发现环境影响因素的主次顺序为NaCl 浓度>温度>温度与 pH 值的交互作用>pH 值>温度与NaCl 浓度的交互作用>NaCl 浓度与pH 值的交互作用;温度和NaCl浓度对钢丝腐蚀速率的影响呈单调关系,而pH值的影响呈非单调关系。王义强等[4]研究不同腐蚀程度的桥梁缆索钢丝力学性能和剩余强度的关系,发现实际腐蚀钢丝的抗拉强度与腐蚀程度关系不大,但当镀锌层消失钢丝开始腐蚀时,其伸长率急剧降低;当腐蚀进入镀锌层下的钢材时,疲劳强度会显著降低,潮湿环境下钢丝的疲劳强度与干燥环境下相比会进一步降低。叶华文等[5]针对桥梁缆索6 种防腐防护方法(富锌漆涂装法、环氧树脂漆涂装法、锌粉膏涂装法、环氧树脂填充法、油填充法和除湿法)进行分析,发现除湿法对表层钢丝防护最有效,其后依次是环氧树脂填充法、锌粉膏涂装法、环氧树脂漆涂装法和富锌漆涂装法,油填充法效果不明显,而内部钢丝腐蚀程度远低于表层钢丝。陈小雨等[6]研究主缆钢丝在不同温度和湿度环境条件下的腐蚀速率,采用正交试验方法,获得了温度、湿度与腐蚀速率的关系和耦合效应。刘学青等[7]通过改变干燥空气进入米级直径主缆内层和钢丝间有效层的通过路径,提高了主缆防腐效果。如将S形钢丝缠绕改成波形断面钢带缠绕,增大主缆表层与缠绕物料间隙等方法,提高主缆外包防护自密性、耐候能力和主缆除湿效率。胡文轩等[8]通过制备微交联的聚乙烯材料,研究不同交联度聚乙烯材料的应力-光氧老化开裂行为,提高了桥梁缆索护套耐老化性能。

分析上述文献发现,针对缆索防腐技术研究较多,而缆索防腐施工方法和施工设备研究较少,随着新型防腐材料的出现,亟需研究新的缆索防腐施工方法和施工装备。本文针对缆索防腐新型材料,设计缆索防腐材料的自动喷涂台车,利用三维设计和有限元分析软件进行方案的优化设计和仿真,实现缆索防腐材料喷涂方案优选、计算和方案可行性评判,为缆索防腐技术提供新的思路。

1 防腐设计方案的分析

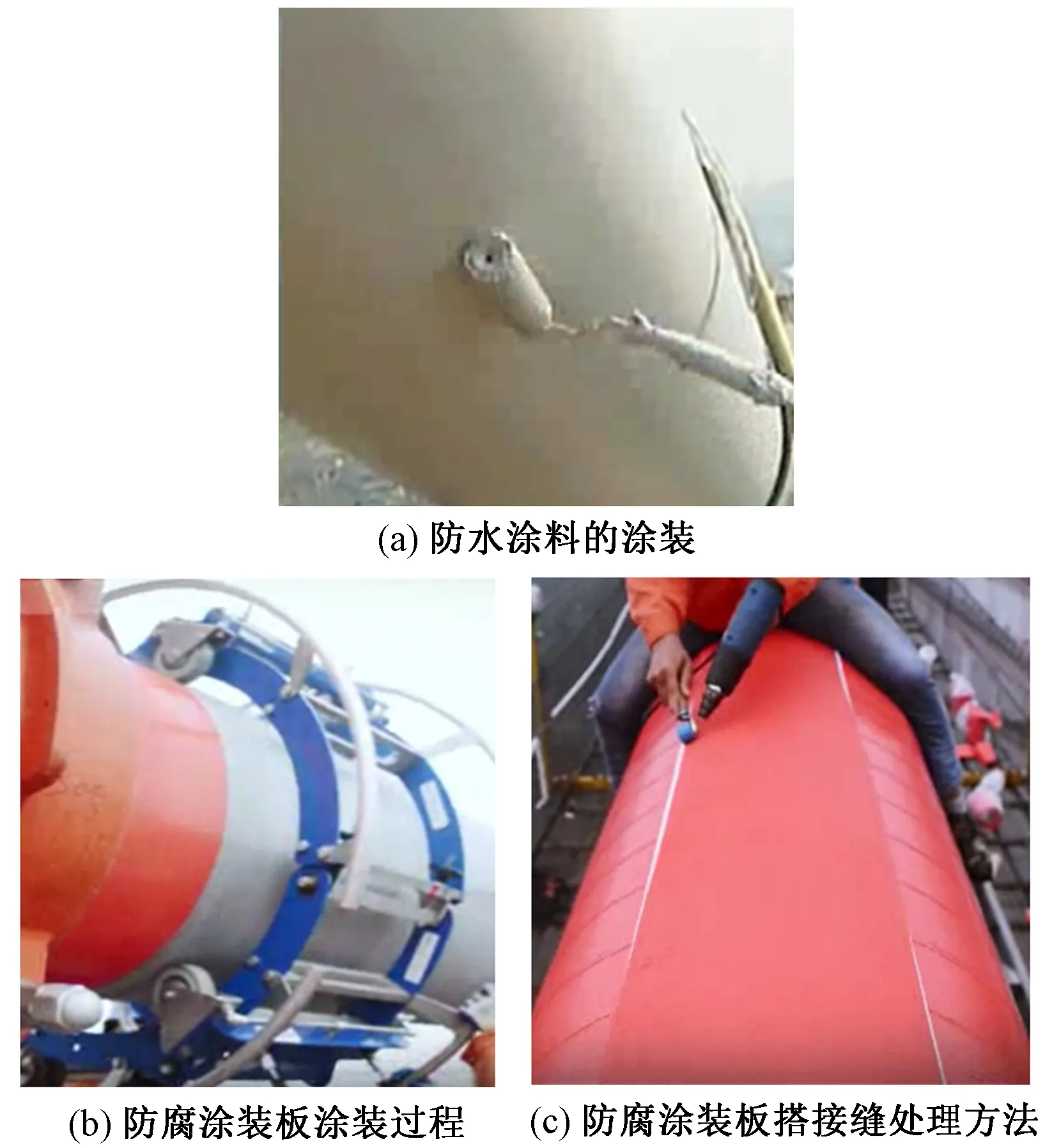

当前缆索防腐材料的施工方法见图1。图1(a)为缆索防腐常规材料的涂装方法,效率较低,防腐效果和涂装质量密切相关。图1(b)、图1(c)为缆索防腐涂装板的施工方法,施工方法采用半自动化涂装设备,但是防腐材料接口处需要二次加热融合才能实现较好的防腐效果。图1(b)中的防腐涂层需要维护更换时,须热熔拆卸,工艺复杂,效率低,成本较高。

图1 现有缆索防腐方法

针对缆索防腐新型材料(喷涂橡胶沥青)本身的特点,设计了全自动缆索防腐材料的喷涂台车,如图2所示。

图2 防腐喷涂台车三维等轴视图

本文设计的缆索防腐材料喷涂台车(简称防腐喷涂台车),根据缆索防腐材料涂装厚度进行一键设置防腐材料喷涂厚度、台车走行速度和喷涂机构的往复运行速度等,控制方式为手控和遥控操作相结合,完全实现缆索防腐材料涂装的自动化喷涂,并且喷涂效率高,喷涂均匀,对操作者危害小。这种缆索防腐材料几乎不用维护,当需要维护和更换时,只需人工拆除再次喷涂即可。考虑到防腐缆索直径的不同,防腐喷涂台车内部调整预留较大空间,适应缆索防腐涂装直径为600~1 000 mm。

2 防腐喷涂台车的设计原理

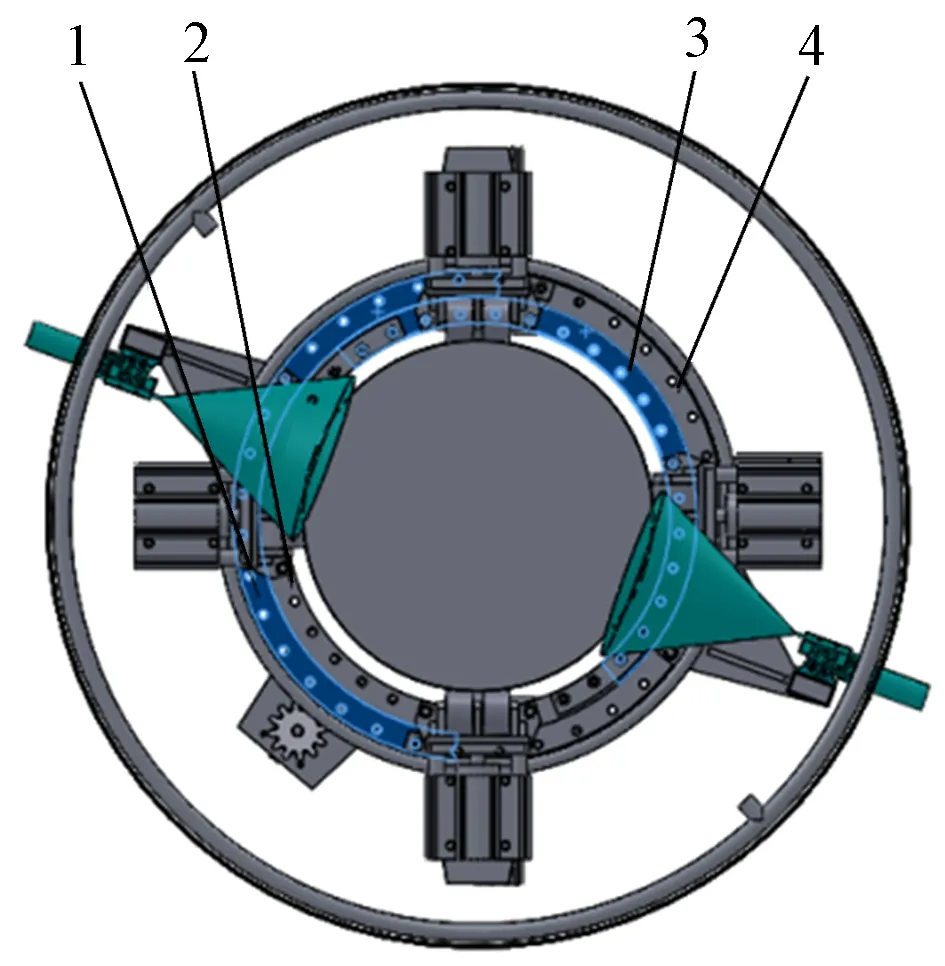

防腐喷涂台车整体结构见图3。防腐喷涂台车选用回转机构作为支撑机构,走行机构安装在回转机构的固定端,喷涂轨道机构安装在回转机构的转动端,喷涂机构安装在喷涂轨道机构上[9]。

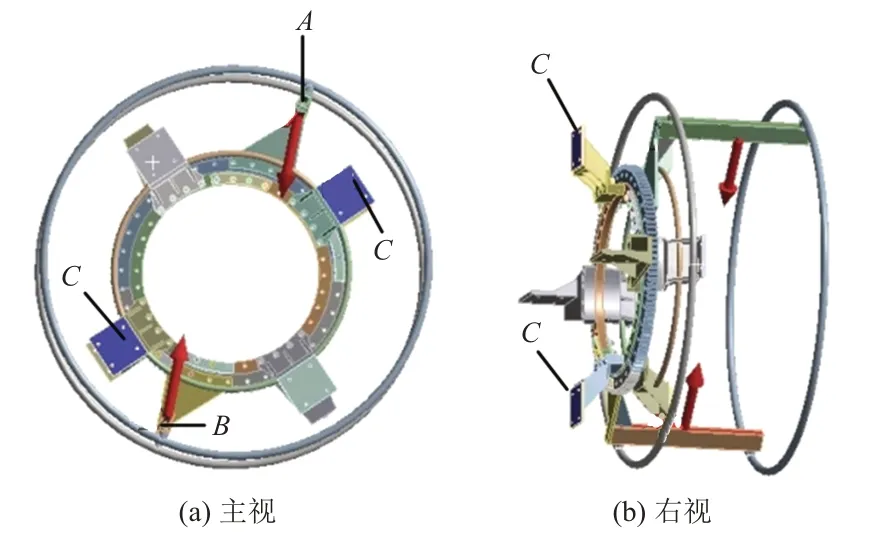

支撑机构包括回转机构内圆环与喷涂轨道的旋转装置(回转机构外圆环),构成缆索涂料喷涂装置主体结构,中间采用滚珠接触方式连接,可以提高接触刚度和减少旋转运动阻力。为了方便拆卸,支撑机构从中间用线切割分为两半,并用螺栓连接成一个整体,回转机构内、外圆环分为A,B 两半,防腐喷涂台车回转机构拼装见图4。

图4 防腐喷涂台车回转机构拼装

走行机构设有导向机构和驱动装置(走行电机),可以实现沿着缆索移动。导向机构由导向轮和伸缩气缸组成,通过调整气缸活塞的伸缩量,既可以使缆索涂料喷涂装置与缆索外圆面之间紧密贴合,又可以调整喷涂机构上的喷嘴机构与缆索外圆面之间的距离,保证缆索防腐材料喷涂厚度相等。

喷涂轨道机构安装在支撑机构上(参见图3),采用喷涂轨道动力装置电机驱动喷涂轨道动力装置齿轮,带着喷涂轨道的旋转装置沿缆索绕着圆周方向运动,实现径向喷涂。

喷涂机构选用同步带和直线导轨安装在喷涂轨道机构上,缆索防腐材料喷嘴安装在直线导轨上的滑块上,由喷涂机构的伺服电机驱动同步带带着滑块沿直线导轨往复移动,实现缆索的横向喷涂,形成缆索整个外圆面的纵向喷涂运动。

防腐喷涂台车控制方式采用遥控作业,通过遥控装置遥控缆索防腐涂料喷涂台车在缆索上自动进行喷涂作业。这样操作人员就不用在缆索上高空作业,从而减少了操作人员受防腐材料的伤害和高空作业的危险。

3 防腐喷涂台车的设计计算

3.1 结构的有限元分析

防腐喷涂台车的整体结构须满足强度要求,防止运动过程中结构变形。同时整体动刚度要能防止运动中产生共振。为了方便安装、拆卸,选用航空铝材(型号2014),这种材质质量轻(防腐喷涂台车整体质量为80 kg)、刚度大。支撑机构选用回转机构代替,整体结构性好。缆索防腐材料喷涂转动时运动平稳。

为了更好地分析防腐喷涂台车在缆索上运动时的受力情况,选用防腐喷涂台车支撑轮为固定端,喷涂轨道机构作为受力机构进行有限元分析(见图5)。喷涂机构和送料管质量约20 kg,并且运动过程中有离心力和动载荷的作用,合力为424 N。图5 中,A,B点为有限元分析时施加外力点,C点为有限元分析时的固定约束点。

图5 防腐喷涂台车有限元分析

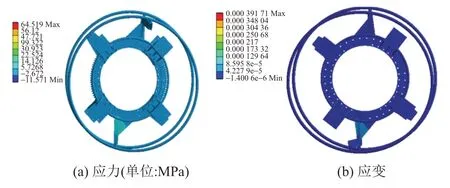

有限元分析得到的应变和应力云图见图6[10-11],可知最大应力为64.52 MPa<[σ]=350 MPa,最大应变为0.000 4 mm,满足缆索防腐层精度要求(最小涂层厚度0.05 mm)。

3.2 走行机构的运动分析

由于缆索工作时呈抛物线形状,设计防腐喷涂台车的走行机构时,需要考虑防腐喷涂台车的爬坡能力[12-13]。为了提高缆索防腐材料的搭接喷涂质量,选用步进电机来驱动防腐喷涂台车运动。为了简化计算,选用缆索的下垂角为30o,步进电机的功率为

图6 防腐喷涂台车的应力和应变云图

式中:Ft为切向滚动摩擦力;Vmax为电机最大转速;ηmax为电机传动效率,取85%。

驱动轮直径为155 mm,防腐喷涂台车的走行机构最大运动速度为10 m/min,切向最大滚动摩擦力为

式中:Ff为滚动摩擦力,则Ff=Mg fcosα;Fp为重力的分力,则Fp=Mgsinα;其中,M为防腐喷涂台车的质量,取 80 kg;α为缆索的下垂角,取 30o;f为滚动摩擦因数,取0.02。

根据式(1)和式(2),选用步进电机型号为86BYG250D,最大扭矩为8.5 N·m。

当喷涂轨道的旋转装置需要绕缆索旋转时,采用安装在支撑机构上的喷涂轨道动力装置驱动,驱动方式为步进电机带着齿轮(参见图3)。根据式(1)和式(2),选用步进电机型号为86BYG250B,最大扭矩为4 N·m。

防腐喷涂台车运动速度可以根据“大车运行速度=喷枪流量×固体含量÷摆动宽度×喷涂厚度×干膜密度”进行设置。其中固体含量和干膜密度为防腐材料的属性,摆动宽度为喷涂机构移动宽度。

3.3 喷涂机构的分析

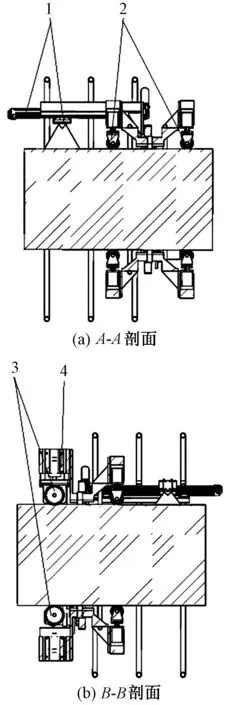

喷涂机构的导向机构安装在喷涂轨道的旋转装置上,喷涂机构沿着喷涂机构的导向机构往复移动进行喷涂作业。为了提高防腐喷涂台车喷涂机构的平稳性,喷涂机构的导向机构选用同步带+直线导轨。从图7 可以看出防腐喷涂台车喷涂机构的运动方式。喷涂机构运动速度高,定位精确,最大运动速度为2 m/s,并且缆索防腐材料厚度范围为0~5 mm。

喷涂机构的驱动电机选用伺服电机,能精确控制喷涂机构移动位移和速度,同时根据喷涂机构的移动位移和走行机构的移动速度,可以判断缆索防腐材料喷涂防腐层厚度是否合格。

图7 图3中防腐涂装台车的剖面

3.4 防腐喷涂台车控制系统的分析

防腐喷涂台车的控制系统采用手动操作和远程遥控作业相结合的方式。在设置操作程序和随机操作时,远程操作可以减少防水涂料对人的危害。设计防腐喷涂台车的控制系统时,预留自动走行接口,将缆索信息数据导入控制系统,防腐喷涂台车可按照缆索直线段、曲线段及缆索高低位置的不同自动规划喷涂路径,控制缆索防腐材料喷涂速度,防止出现缆索曲线段、直线段喷涂厚度不一致的情况。同时在防腐喷涂台车安装北斗信号,用来判断缆索喷涂路径是否合理,避免缆索防腐材料过度喷涂或少喷涂,更好地保证缆索防腐材料的施工效果。

4 防腐涂装设备安装调试

防腐喷涂台车在缆索上安装时,防腐喷涂台车走行机构上的伸缩气缸和气路的安装需要检查密封性,防止因漏气而影响喷涂质量。同时,防腐喷涂台车每次迁移时,防腐喷涂台车的螺栓螺母、滚动轴承、气路密封件须全部更换,并且走行机构全部加注润滑脂进行润滑。喷涂机构在使用前,须要检查防腐材料喷头喷涂效果;同时通过控制系统,控制喷涂轨道的旋转装置绕缆索旋转一周,检查喷涂机构的喷头到缆索外圆面的距离,如果距离不等则调整走行机构上横向和竖向的气缸活塞杆长度,使喷涂机构上的喷嘴机构与缆索外圆面距离相等;当喷涂过程中走行机构偏离设定路线时,同样调整走行机构上横向和竖向的气缸活塞杆长度。

防腐喷涂台车每次迁移时,缆索防腐的专职质量员需要检查缆索防腐层的厚度,并且在缆索防腐材料喷涂过程中,出现喷涂质量问题时,须要停止缆索防腐材料的供应,同时停止防腐喷涂台车的运行。

5 结语

本文针对国内缆索防腐技术的研究成果进行了系统的研究,为缆索防腐新型材料喷涂台车提供理论依据,并对缆索防腐新型涂装设备的不足进行优化。针对缆索防腐技术要求,优化了缆索防腐新型材料的涂装设计方案,同时设计了防腐涂装台车,并对防腐涂装台车整体结构、动荷载进行有限元分析,计算结果表明该结构满足材料强度和安全性要求。

防腐涂装台车设计分析时,考虑缆索自重下垂效应的影响,防腐涂装台车走行和调整机构安装了自校准传感器,能够保证缆索防腐喷涂效果。