推进器吊装系统的结构设计和有限元分析

吴圻烨

(南通中远船务工程有限公司,江苏 南通 226006)

0 引言

随着海洋工程的发展,半潜式生活平台作为一个新型的海洋工程装备应运而生。圆筒型的设计理念,更是有着技术先进、安全稳固、作业可靠等诸多优势。而吊耳作为船舶建造过程中重要的运输和起吊构件, 直接关系到整个吊装过程的安全。如果吊装过程中, 吊耳因强度不够造成吊耳撕裂失效, 将对整个船厂造成不可估量的财产损失[1]。所以,在进行吊装作业之前,对于吊耳结构的强度校核尤为重要。目前,在实际项目应用中,对于吊耳的强度校核一般采用理论算法, 但随着计算机以及大规模计算技术的发展, 数值模拟技术的应用领域已涉及到各行各业, 采用有限元方法对吊耳强度进行校核已成为一种高效、准确且实用的强度校核方法[2]。

本文主要论述了某圆筒型海洋生活平台用于推进器吊装系统的结构设计,并利用有限元进行强度分析。此海洋生活平台入级DNV船级社。

1 结构设计

1.1 设计概况

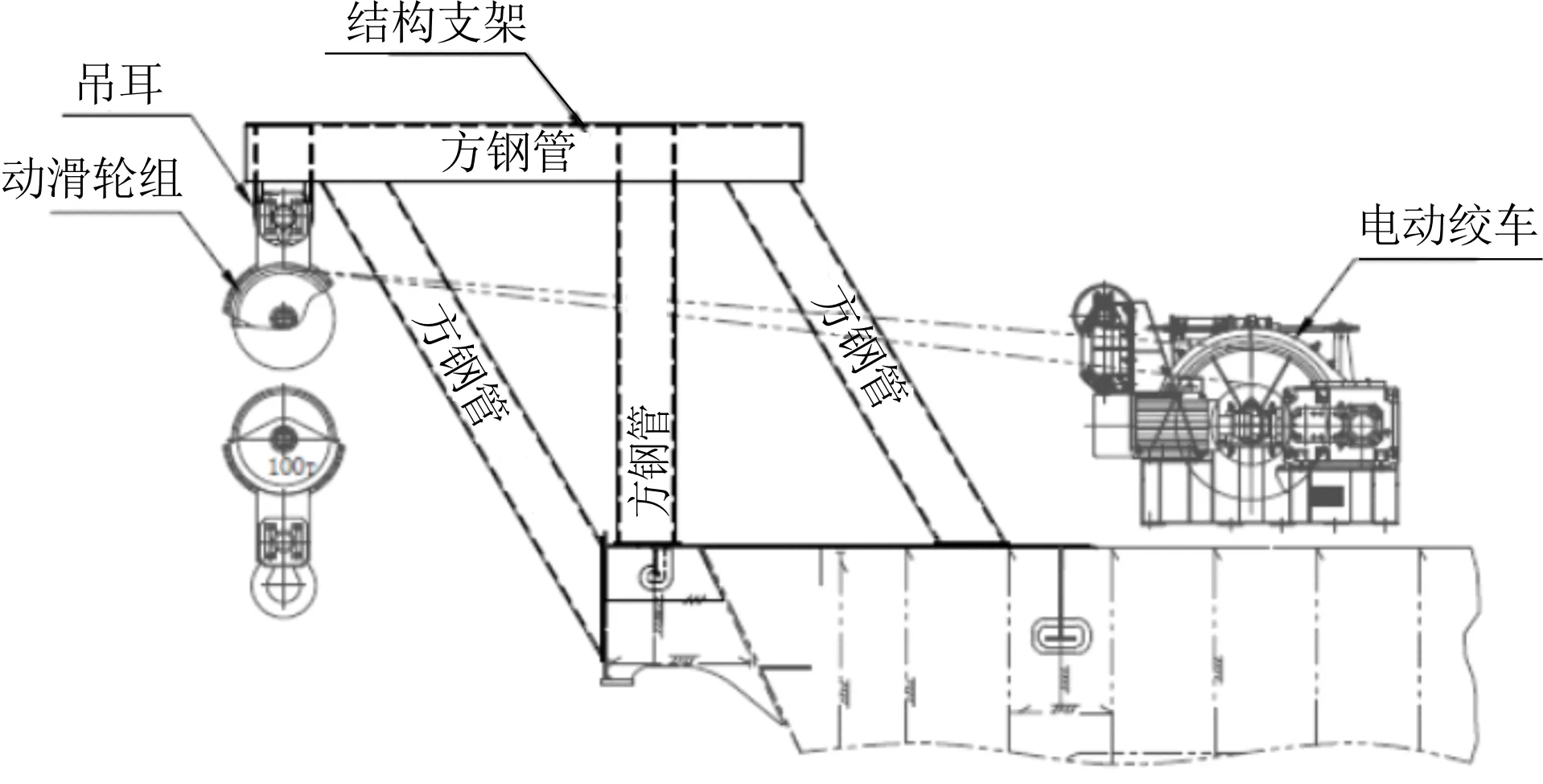

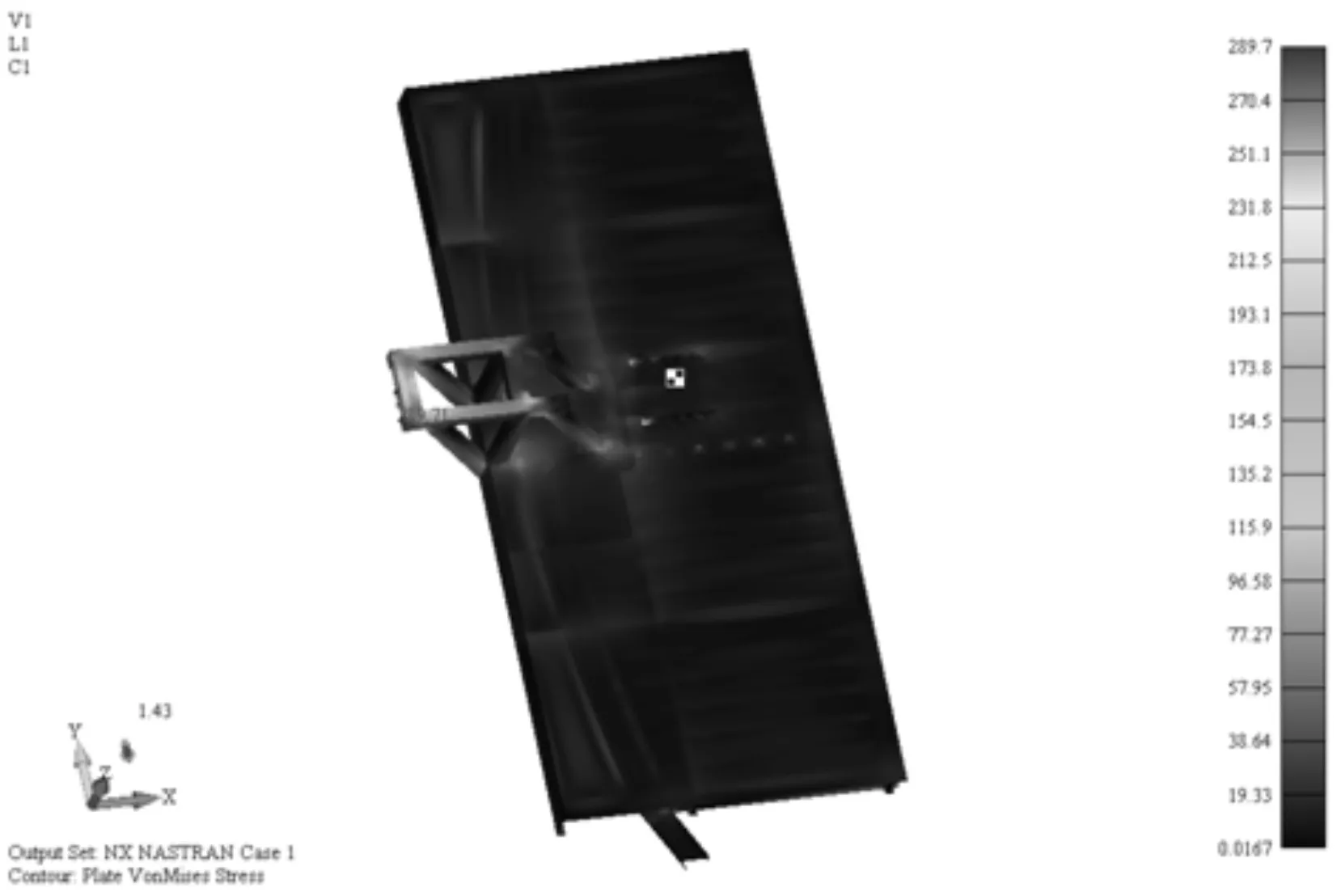

推进器吊装系统的主要作用是起吊推进器,组成部分为:电动绞车、结构支架、吊耳及5个动滑轮组成的动滑轮组。其中,动滑轮组的安全工作载荷为1 000 kN,安装于结构支架下的2块耳板中间,经由电动绞车的牵拉完成推进器的吊装工作,而吊耳支架作为主要的连接结构进行着有效的力传递。吊耳悬臂支架结构见图1。

图1 吊耳悬臂支架结构

1.2 设计方案

从图1可知,吊装部分的结构设计采用悬臂支架形式,选择的型材为方钢管。考虑到吊耳的工作载荷较大,与支架立柱焊接的甲板在厚度方向会承受较大的应力,所以该处甲板应使用Z向板。

1.3 型材规格选择

由于悬臂结构主要承受较大的拉力,因而应选用较大的型材规格。本例中立柱及斜撑均选择方钢管RHS 400 mm×300 mm×15 mm,主要受力的横向结构则采用更大规格的方钢管RHS 400 mm×400 mm×15 mm。方钢管材质均为高强钢,根据挪威船级社规范DNV-OS-B101(Ch.2 Sec.1),其屈服强度为355 MPa。

2 有限元分析

2.1 模型概述

此生活平台仅布置一处吊耳悬臂支架,位于上甲板,距离基线35 000 mm。考虑到边界条件的选取,具体的模型如下所述:沿船长—X轴方向从距离船中29 550 mm处结构至圆筒型外板;沿船宽—Y轴方向从左舷距离船中9 200 mm至右舷8 700 mm;沿高度方向—Z轴方向从距基线35 000 mm 至距基线31 000 mm处。

2.2 模型建立

该模型使用FEMAP软件进行建模,甲板板、舱壁、外板及吊耳支架均使用板单元建模,T型材使用板单元建模,球扁钢的腹板和球头分别使用等效规格的板单元和杆单元来模拟。典型单元格的大小为100 mm×100 mm。有限元模型概况见图2。

图2 有限元模型概况

2.3 边界条件

船长X和船宽Y方向上均为对称约束,Z方向上为固定约束。

2.4 基本载荷

有限元分析时需要考虑的载荷有:结构自重、吊装载荷、绞车自重、甲板载荷、由船舶运动引起的惯性负载(X、Y、Z三个方向)。现在分别对各基本载荷进行逐一说明。

(1)结构自重。为了使模型重量与实际保持一致,并保证载荷传递的准确性,在建模的过程中,一些次要结构及型材均会加以模拟,且所有的结构自重均由FEMAP软件直接加载完成。

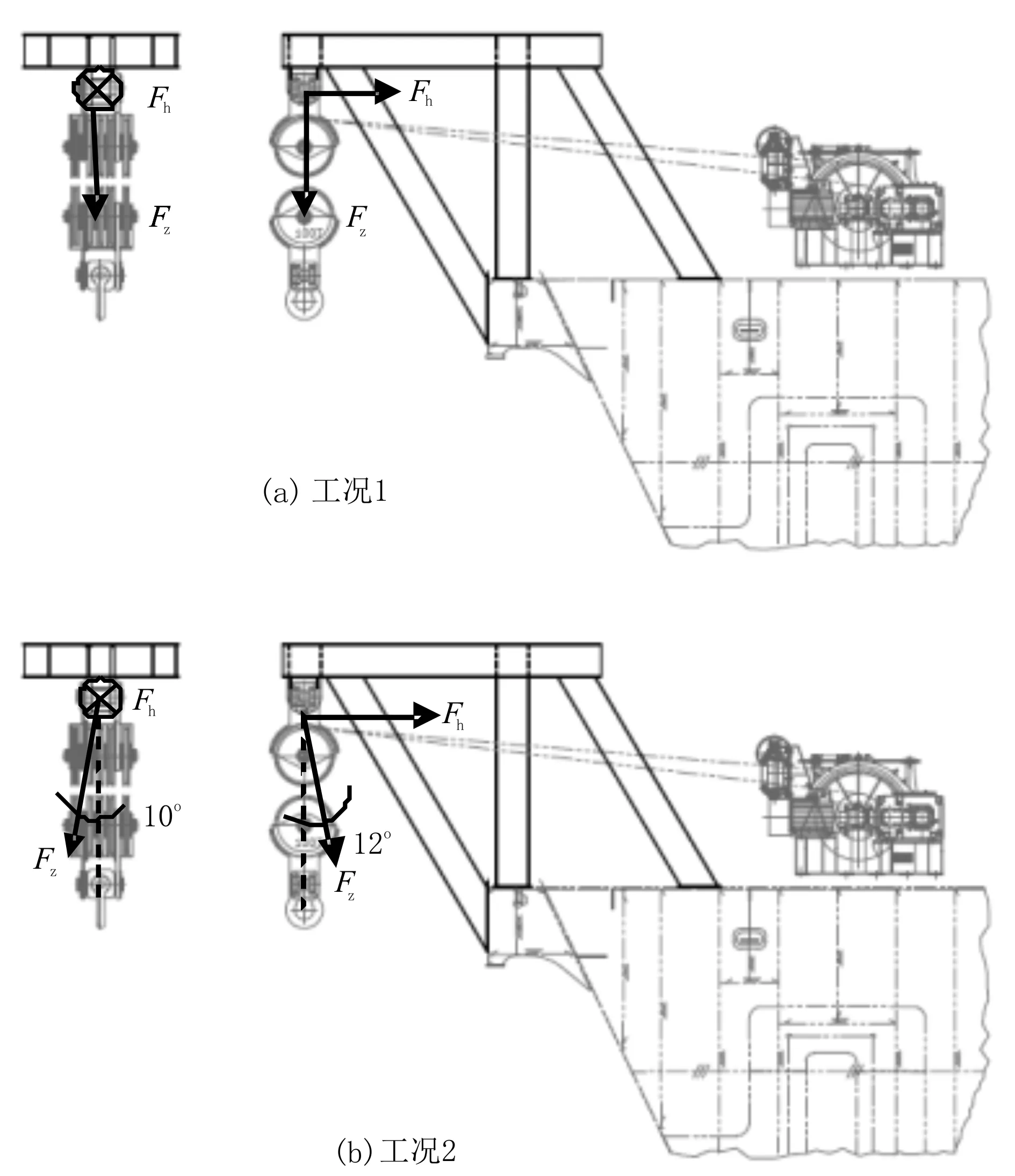

(2)吊装载荷。本文研究的吊耳的安全设计载荷为1 000 kN。根据规范DNV 2.22 Lifting Appliance要求,计算时应考虑的载荷系数为1.5。厂家提供的设备资料显示,绳子的最大破断力为526 kN,而绞车的支持载荷仅为200 kN,但当绞车受力大于其支持载荷时,就会释放刹车。综上所述,需要用来加载检验吊耳强度的应为该绞车的支持载荷,并且根据实际的操作情况,本文选择了正常工作状态和极限角度状态(横倾/纵倾达到12°)时的两种工况分别进行加载计算。吊耳典型受力状态见图3。

(3)绞车自重。绞车的重量由设备供应商提供。在FEMAP软件中,通过质量点的形式模拟加载,并通过刚性连接进行力的有效传递。

Fh—水平方向拉力;Fz—垂直方向拉力。

(4)甲板载荷。根据甲板载荷布置图,得到该位置处的甲板载荷。

(5)惯性力。根据船舶不同工况下的整体运动分析结果,可以得到设计部位的运动加速度,进而得到该结构的惯性力。

2.5 组合工况

基于上述基本载荷,根据相关规范标准、工作状态,对基本载荷进行组合,得到用于强度分析的组合工况。本例共有12种组合工况。

2.6 运行分析

根据规范DNV-OS-C101(Sec.5 & Sec.7),极限状态(ULS)需要考虑材料的利用系数为1.15,而高强度钢的屈服强度为355 MPa,所以许用应力为308.7 MPa;而意外状态(ALS)需要考虑材料的利用系数为1,所以许用应力为355 MPa。

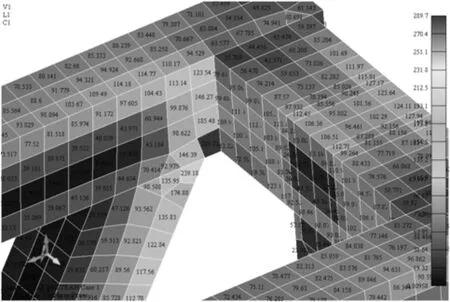

计算结果显示,极限工况(ULS)及意外工况(ALS)最大应力分别为289.7 MPa(见图4)和290 MPa(见图5),均满足强度要求。

极限工况(ULS)及意外工况(ALS)的应力分布图分别见图6及图7。

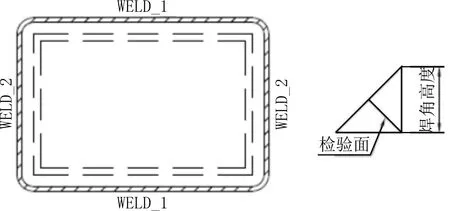

2.7 焊缝强度检验

在建模过程中,腹板与甲板连接之处,一般都会模拟成一块较厚的板,但在实际操作中,腹板均是通过一道道焊缝与甲板连接。由于该悬臂支架上吊耳工作载荷很大,在起吊时会产生巨大的力与力矩,所以需要进行焊接检验。此例中,检验焊缝时应选择轴应力最大时的工况,现分别对四道焊缝两两分析,见图8。

图4 最大值处应力分布_ULS工况

图5 最大值处应力分布_ALS工况

图6 整体模型应力云图_ULS工况

图7 整体模型应力云图_ALS工况

WELD_1—第一道焊缝;WELD_2—第二道焊缝。

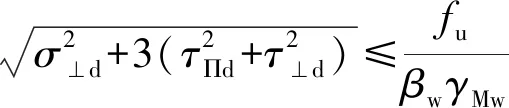

按照规范DNV-OS-C101(Sec.9)要求,校核公式如下:

式中:σ⊥d为焊缝检验面正应力;τ⊥d、τΠd均为焊缝检验面切应力;fu为最小的极限张力值;βw为相关性系数,γMw为焊接的材料系数。

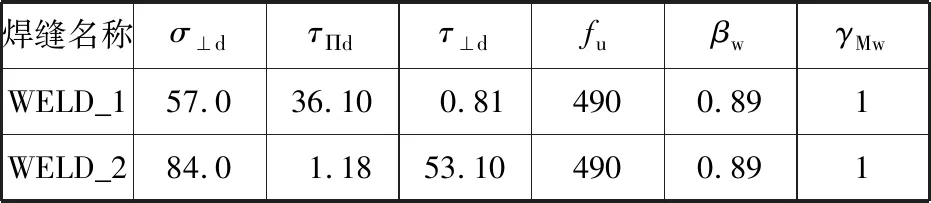

由计算结果可读出相应方向的拉力、弯矩等,并计算得出相应的应力值,结果分别见表1。

表1 焊缝参数列表

根据上述校核公式计算结果,可得两道焊缝均符合焊接的强度要求。

3 设计优化

本悬臂支架结构,设计时要注意方钢管端部与结构的处理及焊接方式的选择。此类结构除了是主要支撑点之外,也是疲劳问题最容易产生的地方。在后续项目的相关地方,考虑到起吊过程会产生很大的应力,方钢管与结构之间建议取消垫板形式;焊接方式改良至全焊透;并且为了避免集中应力的产生,在结构斜撑端部增加软趾端用来传递应力。

4 结论

本文主要讨论了吊耳支架的结构设计,并参照DNV规范,对其相应的加强进行了屈服强度的校核。对甲板板上的垫板进行了焊缝强度检验,以确保其满足规范的接受范围。在之后类似的吊耳设计中,可以据此经验先确定主要的支撑形式和型材大小,然后利用有限元进行强度校核,最后再根据计算结果进行优化设计。

(1)校核吊耳结构强度时,应根据相应船级社的规范选择合适的安全系数。这样在吊装作业时,按照设计工作载荷使用,能够确保结构的安全可靠。

(2)从应力分布图可看到,起吊推进器时,支架端部的应力值明显增大,支架垫板会产生集中应力,可采用软趾端的结构有效过度应力。