V-4Cr-4Ti/Ti复合材料界面的辐照损伤特性研究*

李然然 张一帆 耿殿程 张高伟 渡边英雄 韩文妥 万发荣†

1) (北京科技大学材料科学与工程学院,北京 100084)

2) (九州大学高端能源科学与工程,福冈 8168580)

3) (九州大学应用力学研究所,福冈 8168580)

采用透射电子显微镜和纳米压痕技术研究了高能Fe10+离子注入后V−4Cr−4Ti/Ti复合材料界面辐照硬化、辐照缺陷以及微观结构的变化.根据样品成分和微观结构的特征,将该复合材料分成V−4Cr−4Ti基体、界面I、界面II和Ti基体四个区域.纳米压痕结果表明,辐照后样品均发生了辐照硬化,但界面处的辐照硬化远低于两基体,说明异质材料界面表现出了良好的抗辐照硬化能力.透射电子显微镜结果表明,辐照后界面处的辐照缺陷密度较小、尺寸较大、分布较均匀;而在两基体中辐照缺陷密度大、尺寸小且大量缠结.辐照后V−4Cr−4Ti基体、界面I区和界面II区均有一些富Ti析出物,但界面I的析出物数量和尺寸均高于界面II和V−4Cr−4Ti基体.由于Ti的析出改变了样品中局部的V/Ti比,导致界面I部分区域由β−Ti转变为α−Ti,形成α + β Ti共存区.

1 引 言

包层系统是核聚变反应堆的关键组成部分.以锂为氚增殖剂、钒基合金为结构材料的Li/V包层因具有氚增殖比高、抗辐照肿胀性能好、服役温度高、中子辐照活化性低、能量转换效率高和结构简单(氚的提取可设置在堆外)等突出优点,被认为是一种非常先进的包层类型,具有很大的吸引力[1−7].然而,Li/V包层材料存在磁流体动力学压降、氚的渗透和材料的腐蚀等问题.因此寻找合适的绝缘、阻氚和抗腐蚀涂层至关重要[8−10].

AlN因具有合适的电阻率和良好的阻氚性能而成为很有潜力的候选涂层材料[10−13].但单层的AlN在高温区间(400-600 ℃)难以满足涂层阻氚系数大于100这一要求[14,15];并且单层AlN在制备和使用过程中易产生孔洞和裂纹等缺陷,从而导致钒基合金与AlN直接接触,进而吸收N3+,降低其浓度,破坏AlN的电离平衡,造成AlN涂层的分解,且温度越高影响越明显,从而形成恶性循环[16].因此,开发新型复合绝缘涂层是十分必要的[17,18].张高伟等[1]针对此问题,采用固态扩散法制备钛包钒复合材料,并进行了初步研究,并在此基础上提出了“V−alloy/Ti/AlN”结构的复合绝缘涂层,即在钒合金(V−4 wt% Cr−4 wt% Ti,V−4Cr−4Ti)表层制备“Ti + AlN”复合绝缘涂层,其中表层的AlN层起绝缘作用,而中间的Ti金属层则将钒合金和AlN层隔离开.另一方面,由于材料的界面可以作为缺陷阱吸收缺陷(如空位、间隙原子),因而在辐照过程中界面材料具备良好的自愈合抗辐照能力,这也是近年来的研究热点之一[19,20].

钛金属层与钒合金基体除了需要满足一定的连接强度外,还要在辐照过程中具有一定的自愈合抗辐照能力,而相关研究目前未见报道.本文在前期工作[1]的基础上使用JSM−6510型扫描电子显微镜(scanning electron microscope,SEM)、Elionix ENT−1100s型纳米压痕(载荷设定为1 gf)和FEI Tecnai G2 F20型透射电子显微镜(transmission electron microscope,TEM)对“V−alloy/Ti/AlN”复合绝缘涂层中的V−alloy/Ti界面材料辐照前后的微观结构与抗辐射损伤性能进行了初步探索,以期为Li/V包层材料的发展提供一定的实验支撑.

2 实 验

本文所用材料为V−4Cr−4Ti/Ti复合界面材料,其制备过程为: 将表面光洁的钒合金棒材放到内径比钒合金棒材外径稍大的钛包套中,将二者组装,并对钛包套的两端用钛板进行真空密封焊接,然后在保温炉(炉温保持为1150 ℃)中保温2 h,最后使用不同内径的模具在高温(1150-950 ℃)条件下经多次锻造加工而成.具体制备参数与实验细节请详见前期工作[1].制备好的V−4Cr−4Ti/Ti复合材料经过线切割、打磨、抛光等工序后,制备成微观表征及辐照实验用样品,尺寸为10 mm ×2 mm × 1 mm;然后对样品进行3 MeV的高能Fe10+辐照,最后在辐照后样品的不同位置(钒合金基体、两界面位置和钛基体)利用聚焦离子束(focused ion beam,FIB) 法制备成厚度为100 nm左右的TEM用薄膜样品.

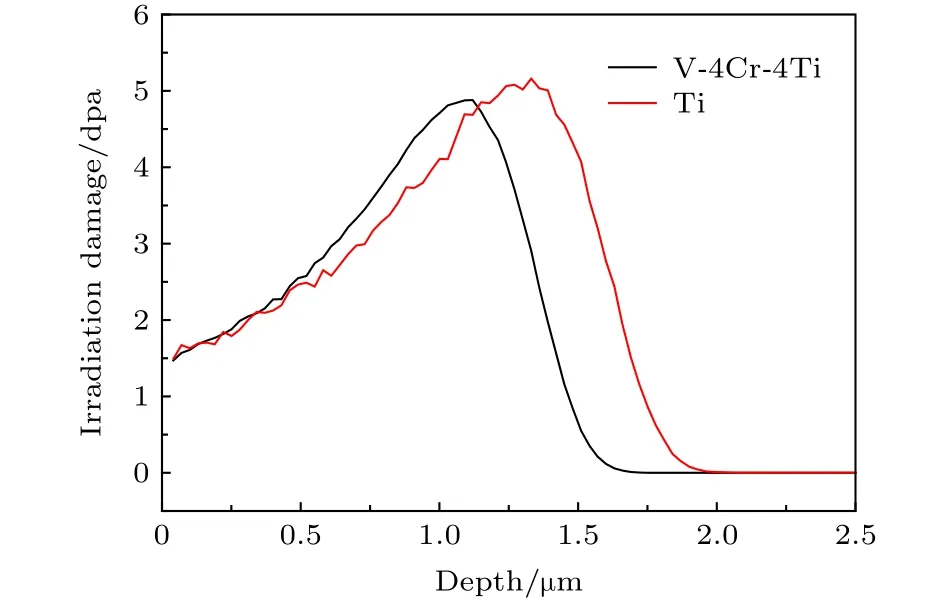

高能Fe10+辐照实验采用中国科学院近代物理研究所的高能离子加速器,对样品进行3 MeV的高能Fe10+辐照.辐照实验的束流强度为1.7 µA;温度为450 ℃;辐照时间为13 h;注入剂量为6 ×1015ions/cm2.辐照损伤量(displacements per atom,dpa)由SRIM软件(Quick Kinchin,Pease模式)[21,22]计算得到,结果如图1所示.可以看出V−4Cr−4Ti和Ti的辐照损伤量差别不大,V−4Cr−4Ti在样品深度约1.1 µm时达到峰值(约4.9 dpa),Ti在样品深度约1.3 µm时达到峰值(约5.1 dpa).

图1 由SRIM软件计算得到的V−4Cr−4Ti和Ti的辐照损伤随样品深度的变化Fig.1.Irradiation damage (dpa) in V−4Cr−4Ti/Ti samples calculated by SRIM2008 software.

3 结果与讨论

3.1 辐照前后V-4Cr-4Ti/Ti界面的硬度变化

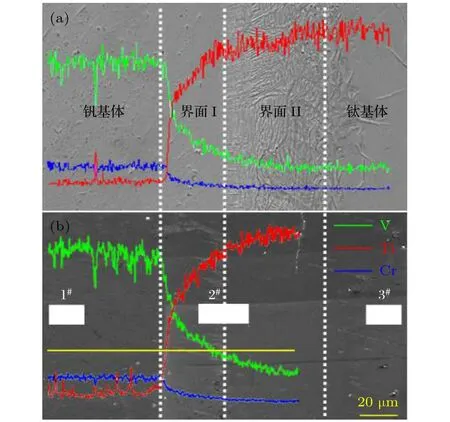

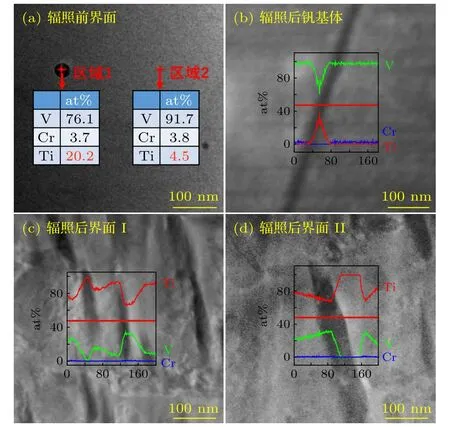

辐照前后V−4Cr−4Ti/Ti界面及两侧基体的SEM形貌和成分分析如图2所示,离子辐照方向为垂直于照片.从图2可以看出辐照前样品在界面处具有明显的过渡区.能谱仪(energy dispersive spectrometer,EDS)的结果表明界面处元素分布有明显的扩散过渡区,但辐照前后元素分布无明显变化,即辐照过程对界面的元素的宏观分布无明显影响.通过课题组前期工作发现,扩散界面通过微观结构和成分的不同可以分为明显的左右两部分:界面I和界面II.界面I (靠近V−4Cr−4Ti基体一侧的界面)呈宽度均匀的浅色带状区域;界面II(靠近钛基体一侧的界面)由细长而密集的针状组织组成[1].因此,本文采取相同的分区方法,将整个样品划分成V−4Cr−4Ti基体(以下简称钒基体)、界面I、界面II和钛基体[1],如图2(a)所示.图2(b)中白色长方形区域为采用FIB法制备TEM样品的取样位置,1#为文中钒基体取样位置;2#为界面取样位置,其中2#左侧区域对应文中界面I取样位置,2#右侧区域对应文中界面II取样位置;3#为文中钛基体取样位置.

图2 V−4Cr−4Ti/Ti界面区域及两侧基体在(a) 辐照前和(b) 辐照后的SEM形貌图及对应的EDS元素线扫描分析结果;图中的白色长方形区域为FIB的取样位置Fig.2.The SEM morphology and EDS line analysis of V−4Cr−4Ti/Ti samples: (a) Before and (b) after irradiation;the positions of FIB samples are marked with white rectangles.

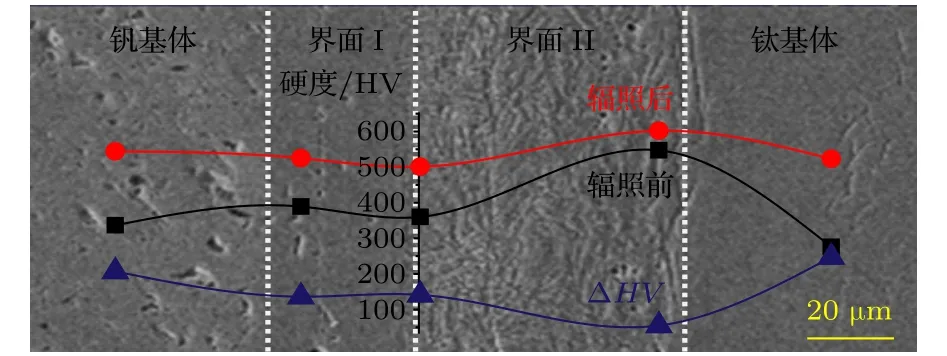

由于在辐照过程中,材料中会引入大量的缺陷和尺寸很小的缺陷团,阻碍了位错的运动,从而引起辐照硬化[23].为了对比辐照前后界面及两侧基体硬度变化,采用纳米压痕技术进行了硬度测试,结果如图3所示,其中 ΔHV为辐照前后硬度差值.从图3可以看出在辐照前界面II具有最高的硬度(547 HV),界面I和钒基体则硬度相对较低(389 HV和336 HV),钛基体区域硬度最低(276 HV).辐照后钒基体和钛基体硬化明显,界面I和II处的硬化程度较低.界面I硬度增加了136 HV,辐照硬化率为35%;界面II硬度增加了55 HV,辐照硬化率为10%;钒基体硬度增加了208 HV,辐照硬化率为62%;钛基体硬度增加了247 HV,辐照硬化率为90%.从辐照硬化的角度来考虑,辐照过程中产生的缺陷和析出相是引起材料硬化的重要因素[23−26],因此接下来将对辐照缺陷和析出物分别进行讨论.

图3 V−4Cr−4Ti/Ti界面及两侧基体区域的硬度分布Fig.3.Vickers hardness distribution across the interface of the V−4Cr−4Ti/Ti.

3.2 V-4Cr-4Ti/Ti界面的辐照缺陷

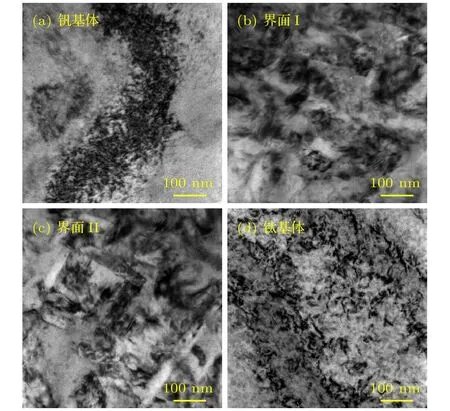

图4所示为辐照后样品各区域在近似双束条件下辐照损伤最大位置附近的TEM形貌图,由于TEM样品厚度均为100 nm左右,因此可以直接以缺陷的表观面密度来反映缺陷密度.从图4可以看出辐照之后钒基体和钛基体的缺陷密度要远高于界面区域,且位错相互缠结严重,形成了大范围的位错聚集,而在界面处位错的密度较低而且分布较为均匀,但位错尺寸较大.

图4 V−4Cr−4Ti/Ti界面区域及两侧基体辐照后的TEM形貌图 (a) 钒基体;(b) 界面I;(c) 界面II;(d) 钛基体Fig.4.The TEM images of V−4Cr−4Ti/Ti after irradiation:(a) V−4Cr−4Ti;(b) interface I;(c) interface II;(d) Ti.

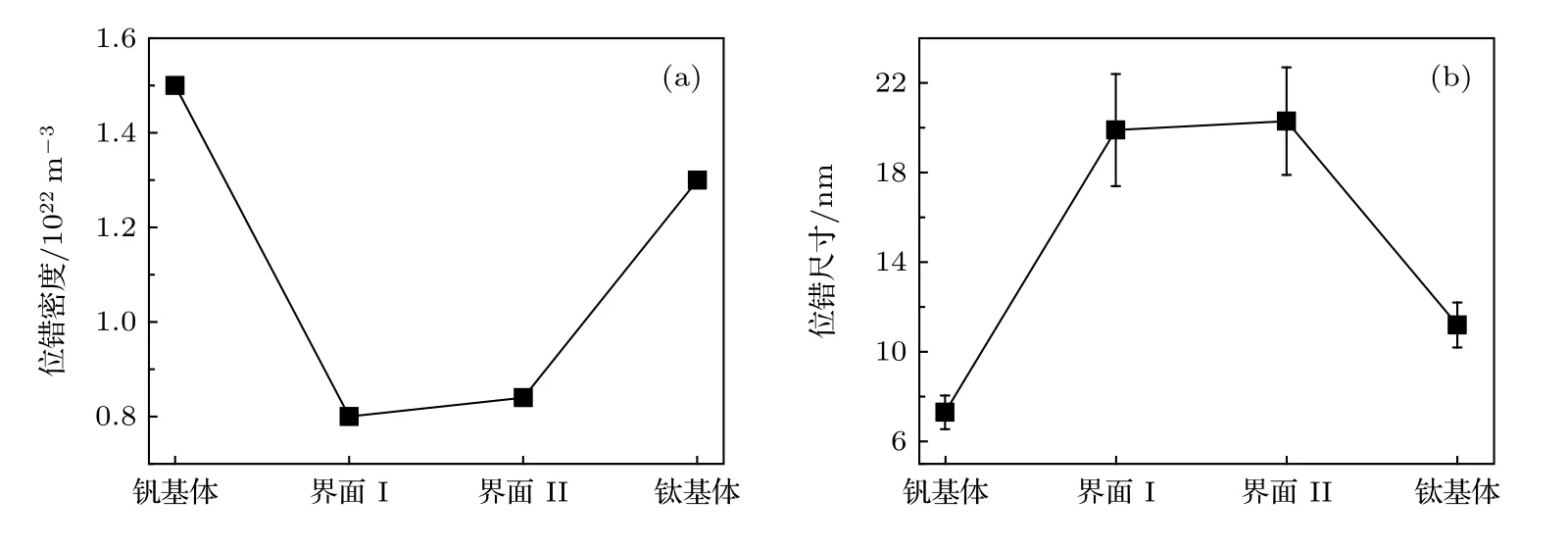

采用统计学方法对图4中位错密度和尺寸进行统计结果,如图5所示.从图5可以看出钒基体和钛基体的位错密度相对较高(约1.46 × 1022m-3和1.33 × 1022m-3),位错尺寸相对较小(7.3 nm ±1.5 nm和11.2 nm ± 2.0 nm).在界面处位错密度相对较低,界面I和界面II分别为0.80 × 1022m-3和0.84 × 1022m-3,位错尺寸相对较大,分别为19.9 nm ± 5.0 nm和20.3 nm ± 4.8 nm.界面处位错密度降低且尺寸变大,归因于复合材料界面在辐照过程中可以作为缺陷阱吸收缺陷(如空位和间隙原子),即钛金属层与钒合金的界面过渡区在辐照过程中具有一定的自愈合抗辐照能力[19,20].缺陷阱对辐照缺陷的影响因素主要有缺陷阱的数量(或密度)和缺陷阱的偏压两个方面.一般来说缺陷阱的数量越多、强度越大、偏压越低越能抑制辐照缺陷的产生.已有的研究表明规整的共格孪晶界对抑制辐照缺陷的作用较小,而非共格孪晶界以及大角度晶界对抑制辐照缺陷的作用较大[27].V−4Cr−4Ti/Ti界面属于异质金属界面,应当与非共格界面的作用相似,即V−4Cr−4Ti/Ti界面对辐照缺陷有较强的抑制作用.

图5 辐照后V−4Cr−4Ti/Ti界面及两侧基体的位错密度(a) 和尺寸 (b)Fig.5.Dislocation density (a) and diameter (b) distribution across the interface.

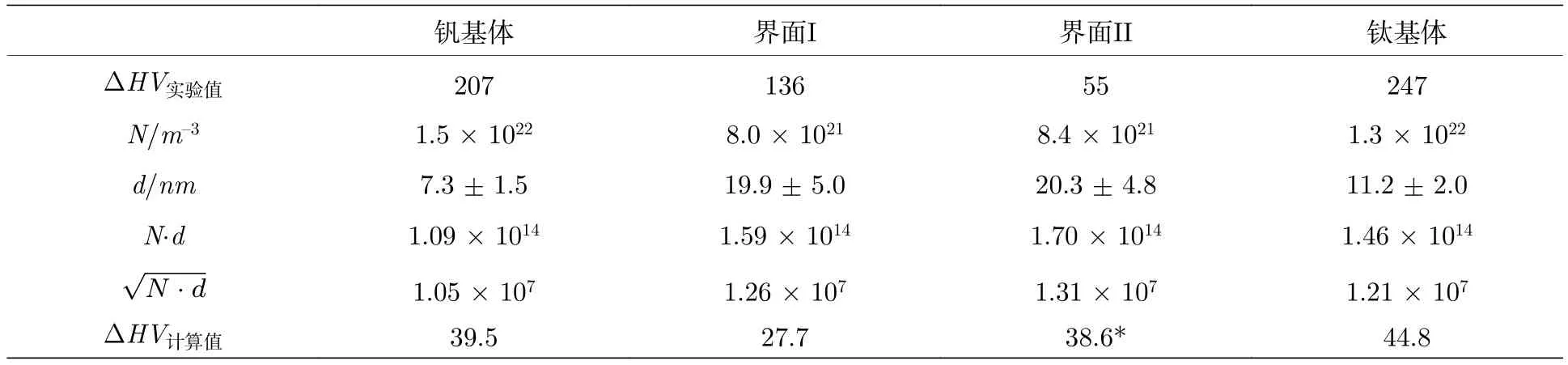

辐照位错导致的硬化可以使用DBH (dispersed barrier hardening)模型来进行近似计算.在DBH模型中辐照硬化通过位错滑移所需要的切应力来描述[28,29]:

其中 Δσ代表切应力;M=3.06是泰勒因子;µ是基体的剪切模量(µV=47 GPa,µTi=41 GPa);b,N和d分别是位错的伯氏矢量、密度和平均直径.对于位错导致的硬化而言,α′通常取0.3[29],而在钒和β−Ti中,b=a〈111〉/2 ;在α−Ti中,b的大小和c/a相关.通过前期工作[1],发现所用样品辐照前钒基体为体心立方结构(bcc),界面I区域为bcc结构的钛(β−Ti),界面II区域为bcc结构和密排六方结构(hcp)共存的钛(α+βTi),钛基体则是单一的hcp结构(α−Ti)[30].本文中取b=a〈110〉/2进行近似计算,在界面II (α+βTi)区域则以α−Ti和β−Ti各占50%进行估算.计算结果如表1所列,可以看出界面处的辐照硬化要比钒基体和钛基体小,与图3实验结果相符.同时也注意到实验结果远高于基于DBH模型计算的硬化值.造成理论值与实验值偏差的原因之一是DBH模型基于材料中位错分布均匀,但从图4可以看出在钒基体和钛基体中出现了大量的位错聚集,位错彼此缠结导致大量割阶的产生,增加了位错滑移的阻力,因而实际硬度会高于DBH模型的计算结果.此外,除辐照缺陷外,还可能存在其他很多影响硬度的因素,例如辐照过程中析出物的产生和辐照过程中表面形貌的变化等[25,26],接下来则主要讨论辐照过程中不同区域析出物的产生.

表1 通过纳米压痕所得硬化实验值与采用DBH模型对辐照硬化进行的估算值Table 1.Experimental hardness values by nanoindentation and the estimated hardness values calculated by the DBH model.

3.3 V-4Cr-4Ti/Ti界面的辐照诱导析出物

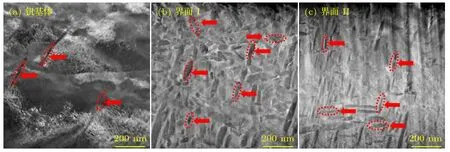

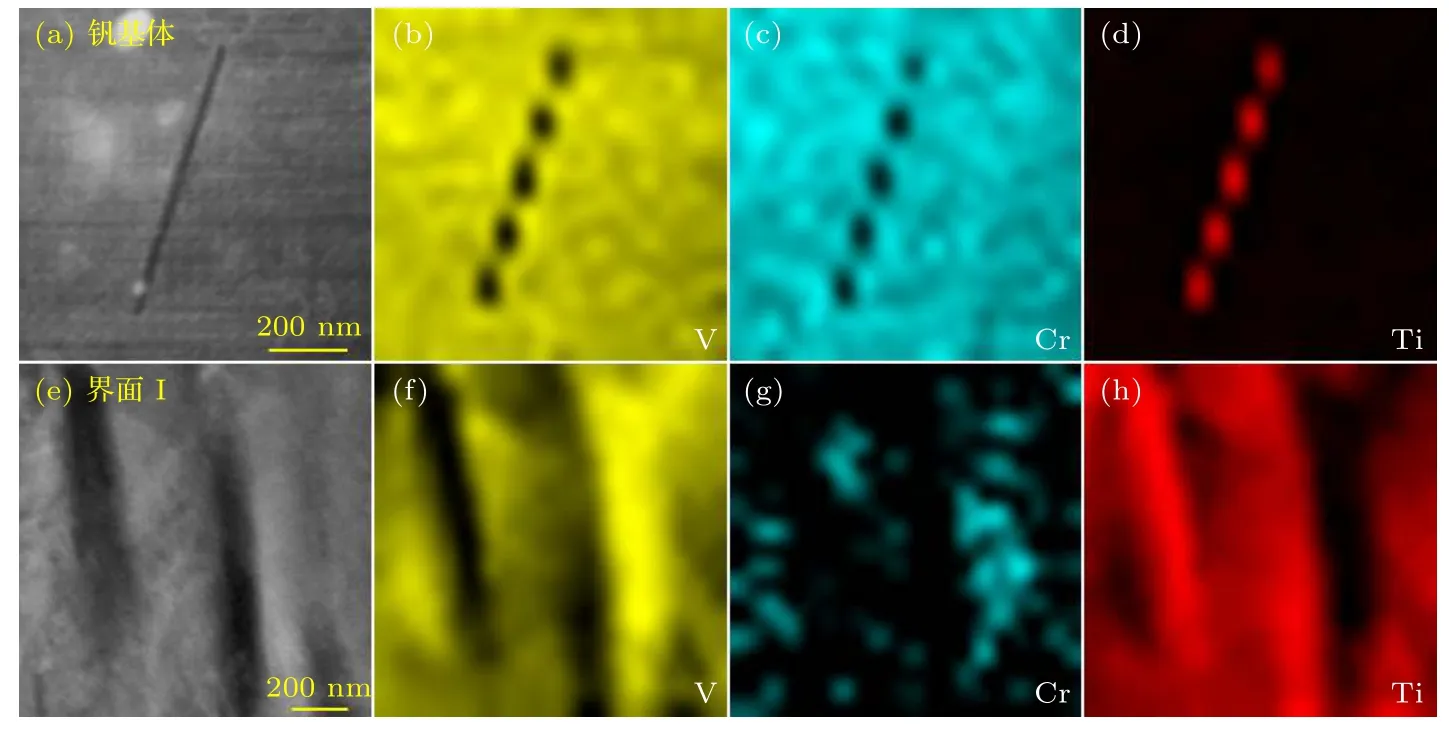

图6所示为辐照后钒基体和界面区域的扫描透射电子显微镜(scanning transmission electron microscope,STEM)形貌图.从图6可以看出在钒基体和界面区域都有析出物产生,但钒基体只有很少的针状析出物产生,而界面区域有密集的棒状析出物,并且界面I区的析出物要比界面II区的粗大.界面I区析出物平均直径约100 nm,长度在几十到几百纳米不等;界面II区析出物平均直径约50 nm,长度同样在几十到几百纳米不等.这些析出物与其基体间存在大量的纳米尺度界面,高密度的纳米尺度界面可作为缺陷阱吸收辐照缺陷,这可能是界面处位错密度比两侧基体更低的另一个原因;同时界面处的大量析出物对辐照硬化势必产生影响,从而导致辐照硬化实验值和DBH模拟计算值的差别.

图6 辐照后界面处的STEM形貌图 (a) 钒基体;(b) 界面I;(c) 界面IIFig.6.STEM images of V−4Cr−4Ti/Ti interface after irradiation: (a) V−4Cr−4Ti;(b) interface I;(c) interface II.

为确定辐照前后析出物的成分,对析出物进行EDS成分分析,结果如图7和图8所示.可以看出辐照前样品只有很少的点状富钛析出物(如图7所示);而辐照后钒基体中包含一些点状析出物组成的细长的针状富钛析出物(如图8所示);界面I出现了一些棒状的Ti析出物和富V析出物(如图7和图8所示);而界面II则主要为Ti的析出物(如图7所示).界面I富V析出物的出现可能由于界面I靠近钒基体一侧,钒含量较高,导致了钒、钛在辐照过程中同时析出.而两界面位置析出物的生成意味着在辐照过程中在界面I区和II区均发生了Ti的脱溶,形成了Ti的相对富集.

图7 辐照前后析出物EDS分析结果 (a) 辐照前界面;(b) 辐照后钒基体;(c) 辐照后界面I;(d) 辐照后界面IIFig.7.EDS analysis of the V−4Cr−4Ti/Ti: (a) Interface be−fore irradiation;(b) V−4Cr−4Ti after irradiation;(c) inter−face I after irradiation;(d) interface II after irradiation.

图8 辐照后钒基体和界面I处析出物EDS面扫描分析结果 (a)-(d) 钒基体;(e)-(h) 界面IFig.8.EDS−mapping analysis of the V−4Cr−4Ti and interface I after irradiation: (a)−(d) V−4Cr−4Ti;(e)−(h) interface I.

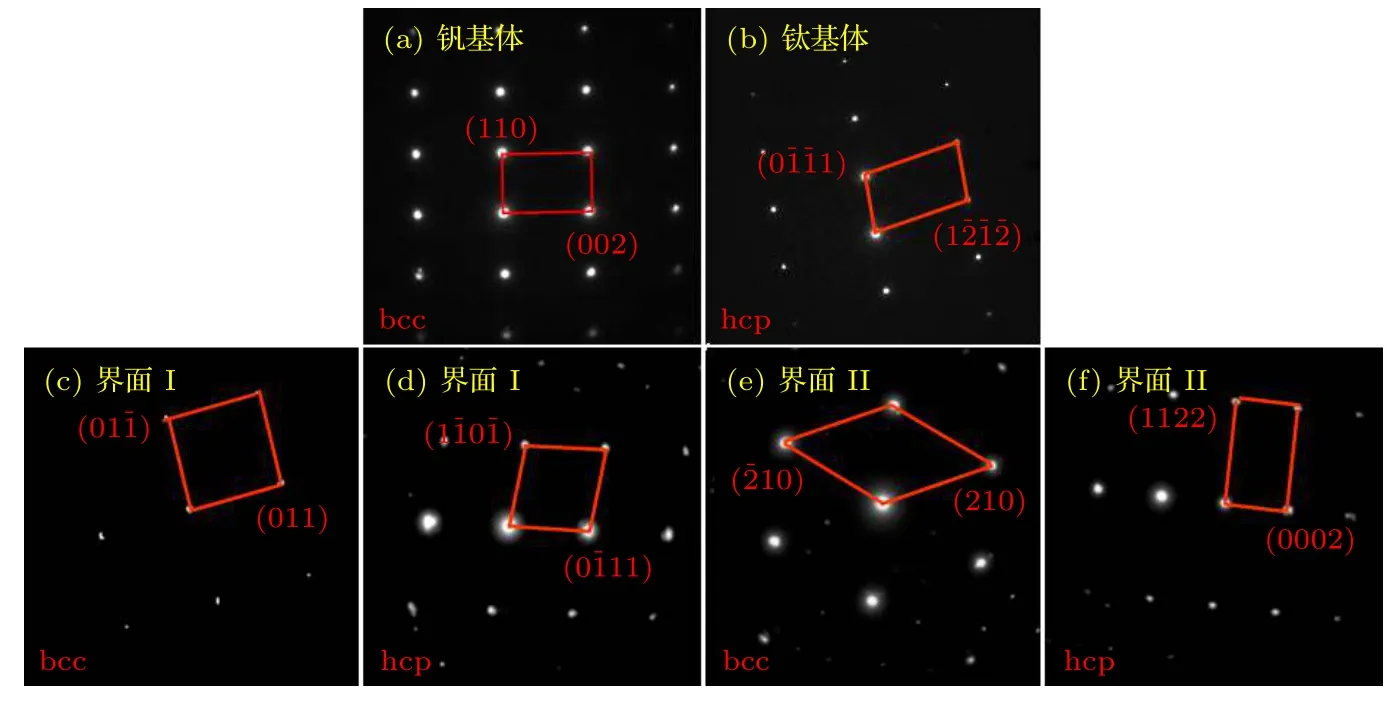

图9 辐照后样品不同区域的选区电子衍射分析结果 (a) 钒基体;(b) 钛基体;(c),(d) 界面I;(e),(f) 界面IIFig.9.Diffraction analysis of irradiated samples: (a) V−4Cr−4Ti;(b) Ti;(c),(d) interface I;(e) (f) interface II.

图9为辐照后界面及两侧基体选区电子衍射分析结果.从图9可以看出,辐照后钒基体和钛基体仍然分别维持辐照前的体心立方结构(bcc)和密排六方结构(hcp);界面II依然为α+βTi区;而界面I区在原来的单一的bcc结构中出现了hcp结构[30].这说明辐照过程中Ti的富集析出导致部分β−Ti区转变为α+βTi区.由于V−4Cr−4Ti合金中的V,Cr均是Ti合金中典型的β相稳定元素,在辐照前,界面I区β相稳定元素含量较高并且分布均匀,故而可以显著降低Ti合金的相变温度,使β相区冷却至室温的过程中不会发生β相到α相的相变;而在辐照过程中,伴随着辐照促进扩散和辐照诱发析出,导致该区域钛含量偏高,β相稳定元素含量减小,从而导致该区域由bcc结构转变成hcp结构,即发生了β相到α相的相变[30].

4 结 论

采用透射电子显微镜和纳米压痕研究了高能Fe10+离子注入后V−4Cr−4Ti/Ti复合材料的辐照损伤行为,发现所有区域均出现不同程度的辐照硬化,但界面处的辐照硬化要远低于两侧基体.说明V−4Cr−4Ti/Ti中的异质材料界面具有良好的抗辐照硬化作用.

在辐照缺陷方面,辐照后V−4Cr−4T/Ti复合界面处位错密度远低于两侧基体,其中界面I区的位错密度为0.80 × 1022m-3,界面II区为0.84 ×1022m-3,低于钒基体(1.46 × 1022m-3)和钛基体(1.33 × 1022m-3).相对于两侧基体区域位错的大量的缠结,界面处位错分布均匀且尺寸更大,界面I区的位错平均尺寸为19.9 nm ± 5.0 nm,界面II区为20.3 ± 4.8 nm,均远高于钒基体(7.3 nm ±1.5 nm)和钛基体(11.2 nm ± 2.0 nm).说明V−4Cr−4T/Ti界面对辐照缺陷的产生和增值有明显的抑制作用.

而在析出物方面,辐照前样品只有很少的点状富钛析出物,辐照后钒基体有一些点状析出物组成的细长的针状富钛析出物,辐照后界面I出现了大量棒状的Ti的析出物和富V析出物,而界面II则主要为Ti的析出物.且界面I区的析出物数量和尺寸均高于界面II区.Ti的析出改变了界面中局部的V/Ti比,导致在部分β−Ti区产生了α−Ti,即部分β−Ti区转变为α+βTi共存区.

本文对于辐照前后V−4Cr−4T/Ti复合界面辐照缺陷和辐照硬化的研究只是其中一小部分,后续依然有大量的研究工作,例如辐照硬化的影响因素、辐照条件对辐照结果的影响等有待完成.