基于FEM-SPH的果园开沟刀具仿真与试验

□王利 陈进 王攀/四川省农业机械研究设计院

0 引言

对农业机械优化的传统方法为田间试验,该方法效果较为直观、可靠性好。但是,田间试验容易受到时间、天气、试验用地等诸多因素的影响以及试验需要较多的人力、物力等,而且试验结果不能直观地反映出机具与土壤之间的相互作用、土壤的运动轨迹、刀具的应力应变等[1]。20世纪90年代以来,研究者逐渐将数值分析方法引入到刀具与土壤相互作用的研究中。数值分析方法能够对刀具和土壤进行模拟,以探究两者的相互作用及土壤的运动轨迹等[2]。随着数值分析方法的发展,越来越多的研究者采用离散单元法(Discrete Element Method,DEM)、有限单元法(Finite Element Method,FEM)、光滑粒子流体动力学法(Smoothed Particle Hydrodynamics,SPH)等方法对刀具切削土壤的问题进行模拟分析[3]。

本文采用FEM-SPH数值耦合方法,利用扭矩-转速测量平台,展开对开沟施肥机刀具的仿真与试验工作。

1 FEM-SPH数值耦合方法

1.1 FEM与SPH数值分析方法

1.1.1 FEM数值分析方法

FEM的实质是采用划分网格的形式将连续体离散成多个由节点连接的简单个体。通过对单个简单个体的力学问题进行求解,最终完成对连续体的力学问题求解。利用FEM建立土壤模型可对模型设立无反射边界条件,能够模拟土壤模型无限大的真实情况,避免边界扰动的问题。但是由于其求解过程严重依赖网格,当处理大变形问题时容易导致网格发生畸变,计算容易发生崩溃或者与真实值有较大误差。

1.1.2 SPH数值分析方法

SPH是一种基于插值理论的无网格纯拉格朗日方法,其实质是将连续体离散成相互作用的粒子,由各粒子分担连续体的质量、速度等物理量,求解时对各粒子分开求解进而获得整体信息。其计算不需要依赖网格。因此,在解决大变形问题上具有独到优势。但是,SPH无法创建无反射边界条件,在处理与土壤作用时难以模仿土壤模型无限大,在计算中可能因边界扰动问题而影响结果的准确性。

1.2 FEM与SPH数值方法的耦合

综合FEM和SPH两种数值方法在建立土壤模型上的差异,采用这两种方法共同完成土壤模型的建立,即刀具与土壤相互作用部分采用SPH建立模型,避免因大变形问题引起网格畸变,其余部分采用FEM建立模型以设置无反射边界条件模拟土壤的真实情况,避免边界扰动问题。

由于土壤模型由两种数值方法分别建立,需要对两者进行耦合。目前对于这类耦合有两种方法,一种是将有限元模型的网格赋予光滑粒子特征,使其能够参与计算;另一种引入滑移面,在耦合交界处建立滑移面使得SPH粒子始终处于有限元区域,在计算中对SPH粒子的速度和位置不断进行调整[4]。引入滑移面的方法具有较高的计算效率,且能够模拟大变形问题。

本文对于FEM、SPH建立的土壤模型采用引入滑移面的方法进行耦合。

2 基于FEM-SPH的刀具开沟过程的仿真

2.1基于FEM-SPH的刀具开沟仿真模型的建立

2.1.1 刀具主要形状参数及运动参数

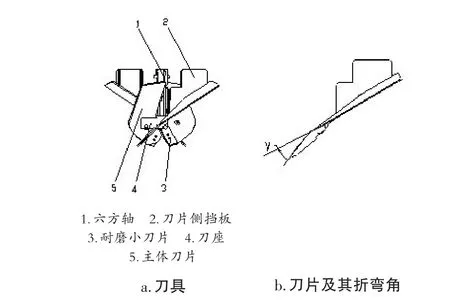

立式单轴果园开沟施肥机的刀具(图1a)由4个刀片安装在刀座上,刀片材料为45钢,刀片易磨损部分安装有65Mn钢制作的耐磨小刀片,根据农艺要求及人因工程学,最大开沟深度不低于250mm,沟面最大宽度不超过500mm,机组前进速度为350mm/s;初步设定旋转速度为26rad/s,刀片的折弯角γ(图1b)为22°。

图 1 刀具及刀片

2.1.2 刀具与土壤的材料参数

根据数值分析模型的简化原则,在不影响刀具作业性能的前提下对刀具结构进行简化以及材料的统一处理,刀具模型材料选用65Mn钢,其密度为7.83×10-6g/mm3,弹性模量2.07×105MPa,泊松比为0.3。

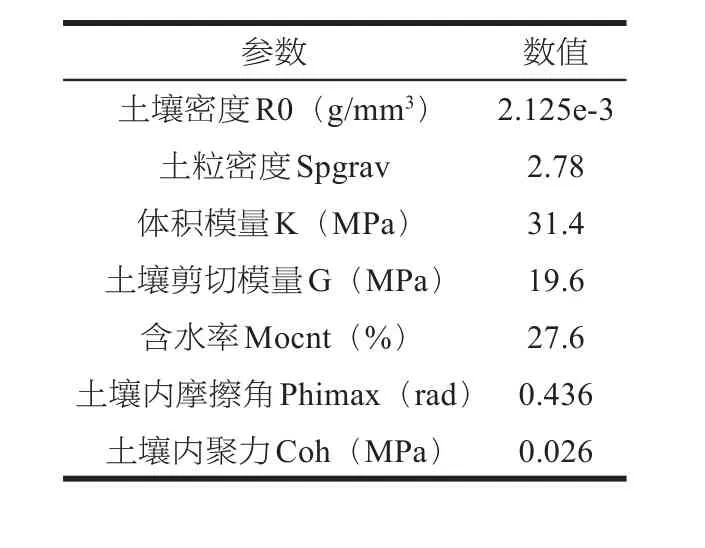

土壤选用川渝地区较为普遍的紫色土,根据仿真模型对土壤参数的要求,参照土工试验方法标准和相关研究对其进行参数测定[5],相关参数如表1所示。

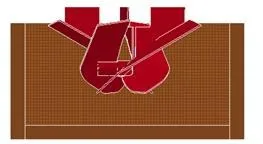

2.1.3 刀具-土壤仿真模型

刀具-土壤仿真模型(图2)中土壤模型由两部分构成,外部为FEM模型,内部为SPH模型。在网格划分中,土壤网格或粒子小于刀具网格,避免发生穿透现象。对两种不同的土壤模型采用引入滑移面进行模型耦合,通过LS-PREPOST中的点面固连失效接触来实现这一耦合过程。

需要对土壤模型底部进行约束,除与刀片接触的方向,其余方向设置无反射边界条件。根据设计要求,给予刀具350mm/s的前进速度和26rad/s的旋转速度,其余方向设置为全约束。在给刀具施加速度载荷时,预留0.1s的时间使其速度从零加速到规定速度。设置刀具开沟过程中沟深为246mm。

表 1 土壤的材料参数

图 2 刀具-土壤仿真模型

2.2 刀具开沟过程的仿真与分析

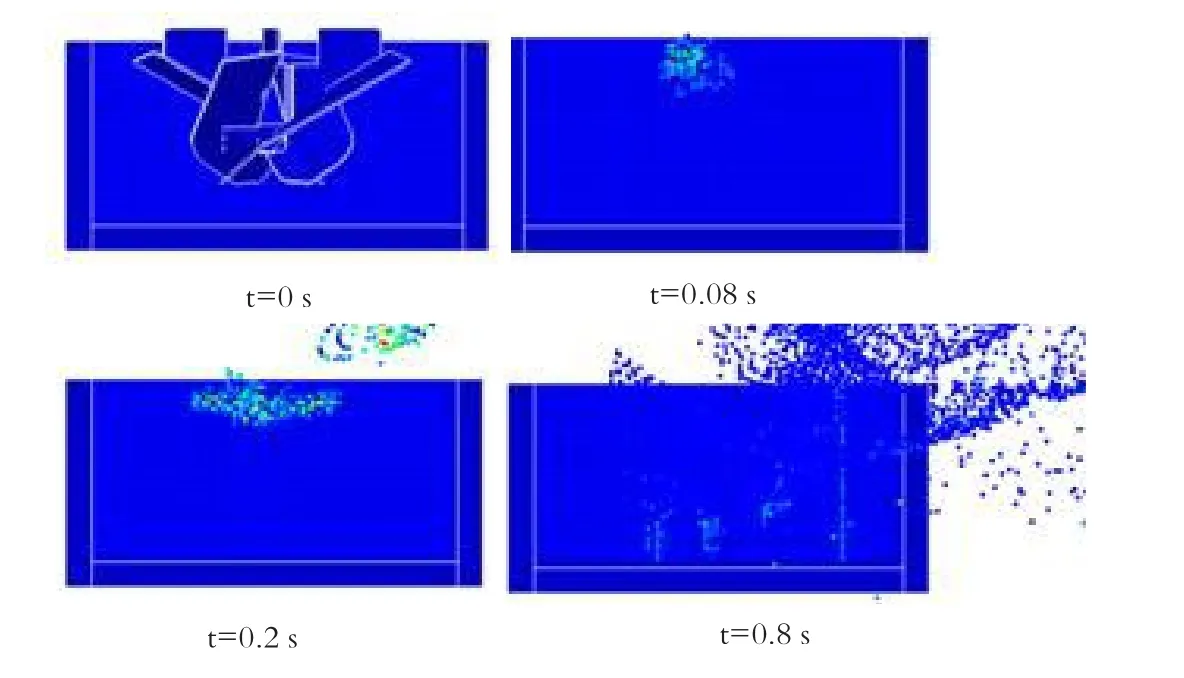

刀具开沟过程如图3所示,为清晰表达土壤的变化,在部分图形中将刀具隐去。在t=0s时,刀具与土壤之间并未发生接触,此时土壤未受到外力作用;当t=0.08s时,刀具开始与土壤接触,刀片对土壤发生挤压作用,土壤颗粒开始受到等效应力;当t=0.2s时,刀片与土壤的接触面积持续增大,在刀片的挤压下,土壤颗粒所受到的应力超过其屈服强度,土壤颗粒被撕裂并沿着刀片向上运动,最终在离心力作用下被抛出;当t=0.8s时,刀具开沟过程趋于平稳,土壤颗粒所受等效应力基本不再发生变化。

图 3 开沟过程

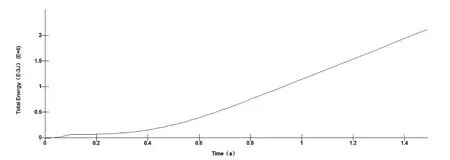

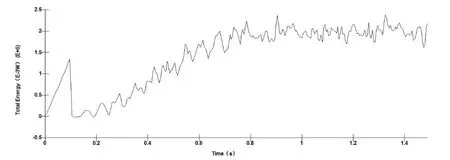

刀具开沟过程中总能量如图4所示,总能量对时间求导得出刀具的开沟功耗如图5所示。在0.00~0.08 s的时间内,刀具未与土壤接触,刀片速度从零分别增加到0.35 m/s和26 rad/s,此时能量的增加是由于刀片动能的增加。在0.08~0.80 s的时间内,随着刀具的前进,刀片与土壤的接触面积逐渐增大,开沟所需能量以及功耗逐渐增大;0.80 s之后,刀片与土壤的接触面积不再随着刀具前进而增加,开沟过程趋于稳定,因此,能量的增加与时间基本成正比,功耗基本保持不变,功耗在2.08 kW上下波动。

图 4 开沟过程能量变化

图 5 开沟过程功耗变化

3 基于扭矩-转速测量平台的验证

3.1 试验方案

为验证仿真模型的可行性及精度,建立了扭矩-转速测量平台(图6)对刀具作业过程中的转速和扭矩进行测量,从而得到实际功耗。其工作原理是利用变频器控制刀具的转速和机具前进速度,采用扭矩传感器测量开沟过程中刀轴的扭矩,然后求出功率。

作业中作业驱动电机输出轴通过柔性连接爪与扭矩传感器一端相连,扭矩传感器另一端与刀具的立轴通过键进行连接(作业中,扭矩传感器一端通过柔性连接爪与作业驱动电机输出轴相连,另一端与刀具的立轴通过键进行连接),测量时通过调节作业电机调速器和行走作业调速器来控制刀具转速和前进速度。

3.2 试验结果与分析

在前进速度350 mm/s、刀具速度250 r/min、开沟平均深度246 mm、土壤含水率26.91%、300 mm深度土壤平均坚实度为1 021 kPa的条件下,测试刀具切削土壤的扭矩和转速。在刀具切削土壤稳定后随机选取30组转速-扭矩数据并计算功率,得到平均开沟功耗为2.172 kW。根据数值模拟结果,刀具开沟平均功耗为2.080 kW,数值模拟结果与试验结果误差为4.42%,说明采用FEM-SPH数值耦合方法,对刀具开沟过程进行数值模拟是可行的。

图 6 转速-扭矩测量平台

4 结论

本文采用FEM-SPH数值耦合方法建立了刀具开沟过程的数学模型,并通过试验验证了该模型的准确性,研究结果为立式单轴果园开沟施肥机进一步优化设计提供了基础支撑。