海底隧道基岩突起段地层典型滚刀破岩实验研究

李凤远, 陈 桥, 冯欢欢

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450001; 2. 中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

超大直径泥水盾构在高强度基岩突起地层掘进时,盘形滚刀类型及掘进参数的选取至关重要,将直接影响着盾构的掘进效率及设备安全。国内诸多研究人员在滚刀破岩方面开展了大量的研究工作: 文献[1]采用基于43.18 cm(17英寸)盘形滚刀制作缩尺滚刀,研究不同载荷下盘形滚刀破岩的破碎效果及破碎效率;文献[2]研究了30.48 cm(12英寸)4排镶齿滚刀在不同贯入度下的破岩规律;文献[3]利用线性切割试验,研究碴片形状与TBM破岩效率之间的关系,利用刀间距与贯入度的比值来评估刀具破岩效率;文献[4]采用离散元的方法,通过滚刀破岩裂缝数量、宽度、深度及延伸长度来判断不同形状尺寸滚刀的破岩效果;文献[5]将实验研究与数值仿真相结合,研究了考虑围压作用下的缩尺盘形滚刀静压破岩时岩石失效模式和裂纹扩展规律;文献[6]采用数值仿真的方法研究了滚刀破岩受力与贯入度之间的关系;文献[7]采用数值仿真的方法研究了节理间距、倾角及贯入度对滚刀破岩的影响;文献[8]利用48.26 cm(19英寸)非镶齿滚刀开展不同刀间距及贯入度下的破岩实验,对比分析了施工现场掘进数据和室内实验结果,研究了TBM的破岩效率;文献[9-13]主要研究了盘形滚刀破岩过程中的受力情况。

综上所述,近年在滚刀破岩方面已有的研究成果具有如下特点: 1)多集中在小直径盘形滚刀破岩机制研究; 2)采用实验或数值仿真研究单刀受力。对于不同刀圈类型的48.26 cm(19英寸)滚刀破岩效果的对比研究及破碎高强度花岗岩时破岩力与掘进速度之间的关系研究相对较少,本文结合汕头苏埃通道工程,开展不同类型和载荷下的滚刀破岩实验,以获取相同载荷条件下48.26 cm(19英寸)滚刀刀圈是否镶嵌合金齿的破岩效果,掌握不同载荷和贯入度下48.26 cm(19英寸)滚刀的掘进速度变化规律。

1 基岩突起段地质概况

汕头海湾隧道工程盾构段穿越的地层有填筑土、淤泥、淤泥质土、淤泥混砂、粉细砂、粉质黏土、中砂、粗砂、砾砂、砾质黏性土、微弱中全风化花岗岩等,其中基岩突起段位于海中主航道下方,3段累计长度约为182 m,侵入隧道最大高度约6 m。基岩突起段如图1所示。该段主要是微风化花岗岩块状构造,裂隙较发育,局部存在强度较大的微风化花岗岩,RQD为55%~78%,饱和单轴抗压强度为41.7~214 MPa,抗拉强度为2.02~9.35 MPa。

2 岩样性能参数测试

2.1 单轴抗压强度测试

采用苏埃通道工程现场的岩石,依据GB T 50266—2013《工程岩体试验方法标准》,制作用于单轴压缩实验岩样,测试得到岩样单轴抗压强度约为134 MPa。

2.2 岩石CAI值测试

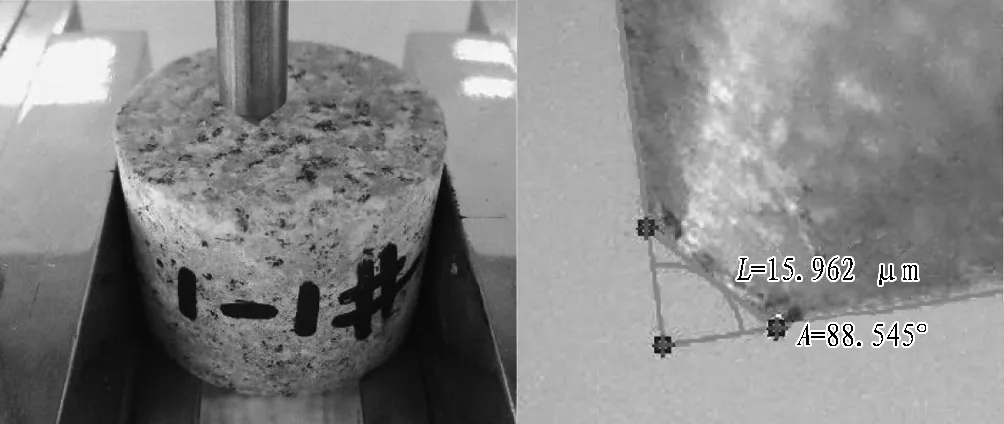

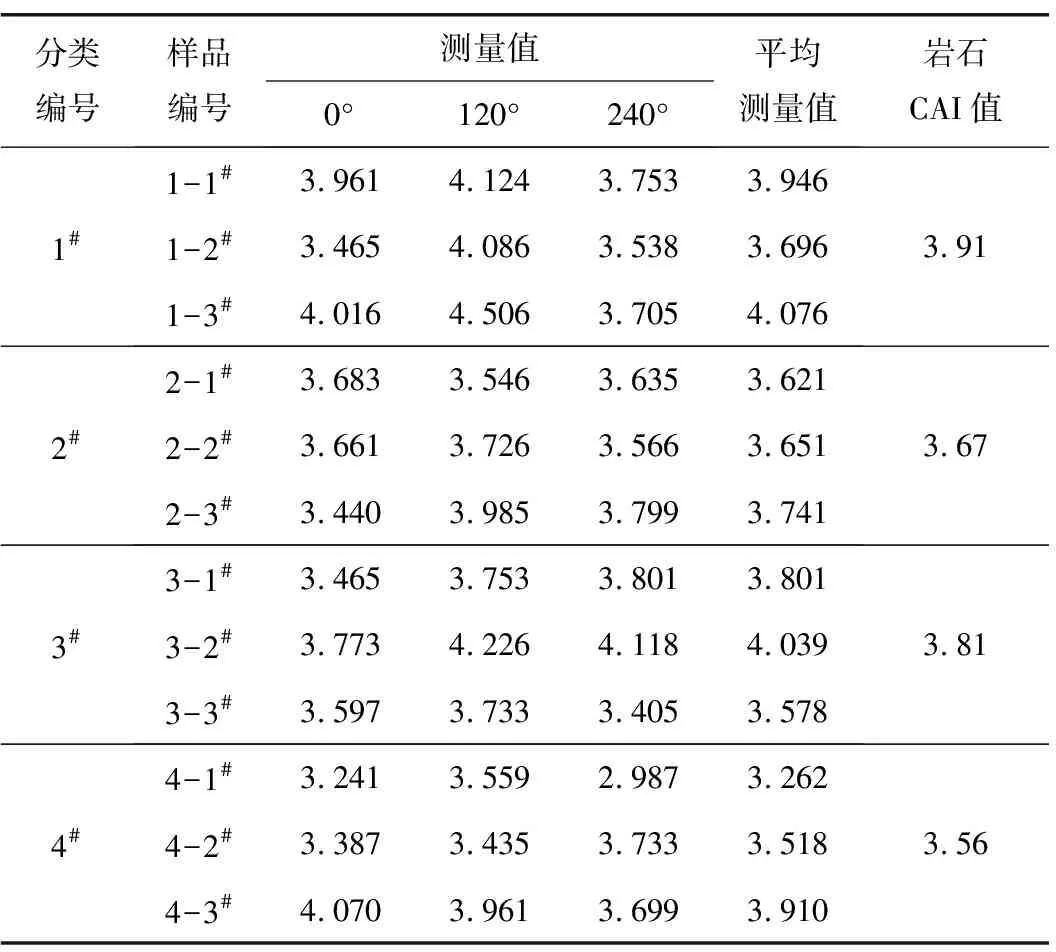

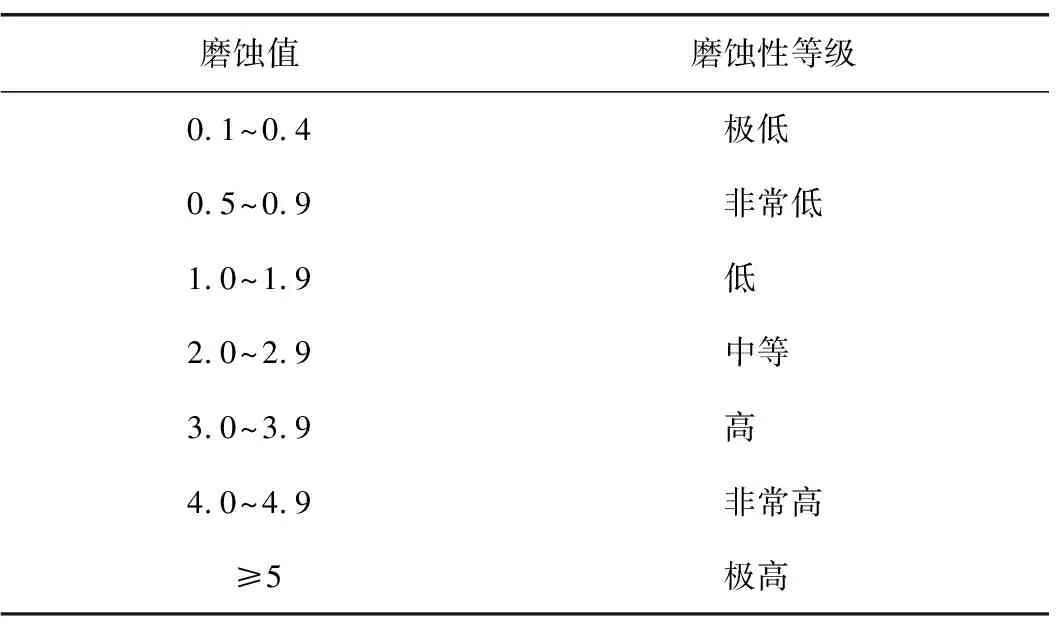

采用岩石磨蚀伺服实验仪测试岩样的CAI值,如图2所示。岩石CAI测试结果如表1所示。岩石磨蚀性CAI值分级标准如表2所示。

图2 岩样CAI测试

分类编号样品编号测量值0°120°240°平均测量值岩石CAI值1#1-1#3.9614.1243.7533.9461-2#3.4654.0863.5383.6961-3#4.0164.5063.7054.0763.912#2-1#3.6833.5463.6353.6212-2#3.6613.7263.5663.6512-3#3.4403.9853.7993.7413.673#3-1#3.4653.7533.8013.8013-2#3.7734.2264.1184.0393-3#3.5973.7333.4053.5783.814#4-1#3.2413.5592.9873.2624-2#3.3873.4353.7333.5184-3#4.0703.9613.6993.9103.56

注: 0°、120°、240°为测量角。

表2岩石磨蚀性CAI值分级标准

Table 2 Classification standard for CAI value of rock abrasiveness

磨蚀值磨蚀性等级0.1~0.4极低 0.5~0.9非常低1.0~1.9低 2.0~2.9中等 3.0~3.9高 4.0~4.9非常高≥5极高

对比表1和表2可知: 本次测试所用的岩样CAI值为3.56~3.91,其磨蚀性等级为高。盾构刀具作用在这种岩层上时,刀具容易磨损。

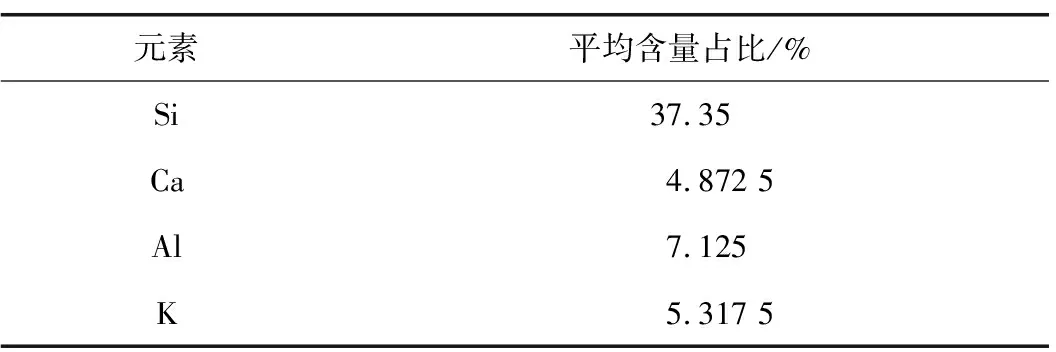

2.3 岩样元素成分测试

利用岩石成分分析仪测量该岩样的主要元素含量,测试结果表明苏埃通道工程现场的花岗岩岩样主要元素为Si、Ca、Al、K,其中Si元素含量最高,达到37.35%(见表3),推测此类岩样SiO2或硅酸盐含量较高。

表3 岩石主要元素成分测试数据

3 破岩采用的2种典型滚刀

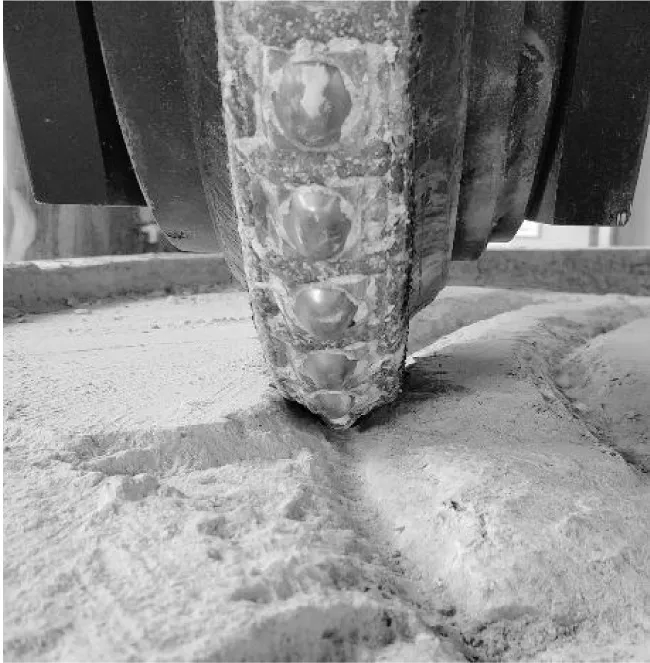

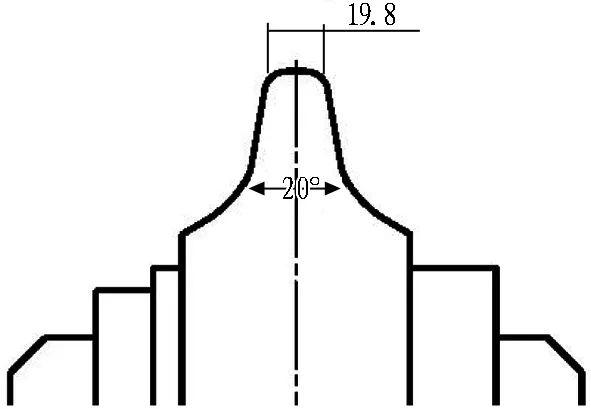

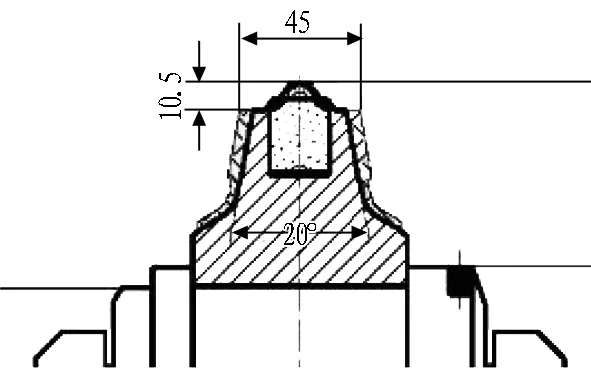

本次滚刀破岩实验采用的2种典型刀具如图3所示。开展双轴双刃盘形滚刀破岩实验,对比分析2种类型滚刀的破岩效果,每次实验时同时安装2把同类型的滚刀。实验所用的2种典型滚刀的刀刃尺寸图如图4所示。

(a) 48.26 cm(19英寸)平刃盘形滚刀

(b) 48.26 cm(19英寸)镶齿盘形滚刀

4 600 kN 2种典型滚刀破岩效果实验及分析

4.1 掘进参数变化

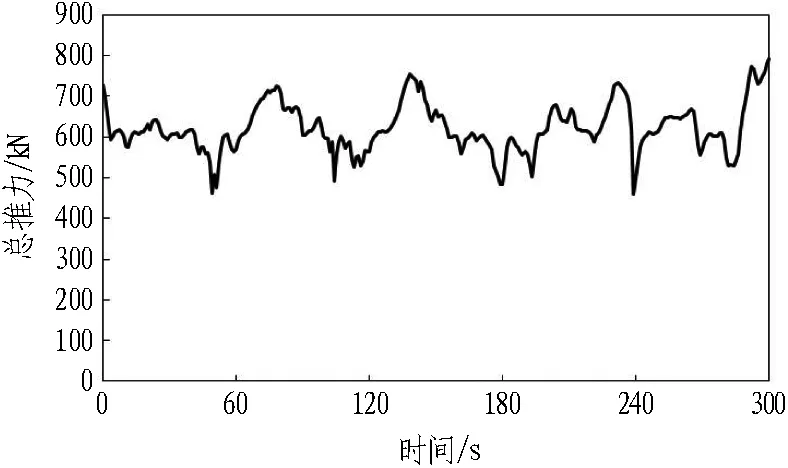

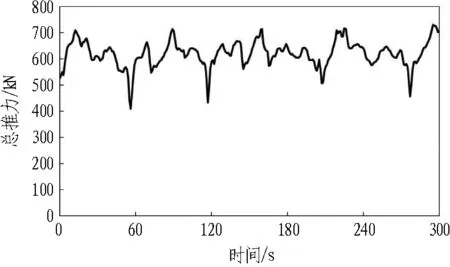

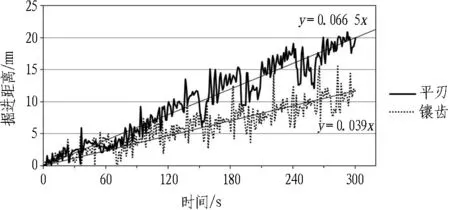

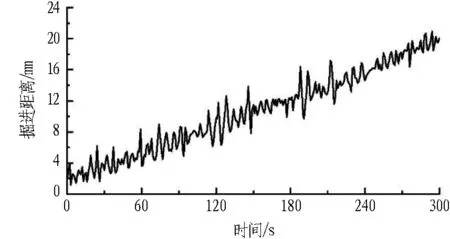

采用力控制方式,将载荷目标值设置为600 kN(单把刀约300 kN),岩箱转速为1 r/min,刀间距为100 mm,获得2种类型滚刀破岩时总推力-时间变化曲线如图5所示,对应的掘进距离随时间变化情况如图6所示。

(a) 平刃盘形滚刀

(b) 镶齿盘形滚刀

(a) 平刃盘形滚刀

(b) 镶齿盘形滚刀

Fig. 5 Time-histroy curves of total thrust of two types of disc cutters when breaking rocks

图6 2种类型盘形滚刀破岩时掘进距离-时间变化曲线

Fig. 6 Time-history curves of boring distance of two types of disc cutter when breaking rocks

由图5可以看出: 1)虽然目标值为600 kN,但实际破岩过程中,总推力在目标值上下波动; 2)本次实验采用的花岗岩强度高,破岩时所需的总推力较大; 3)采用2种类型的滚刀破岩时,总推力波动的瞬时最大值均超过700 kN。

由图6可以看出: 1)在刚开始掘进时,掘进距离时间曲线有所重叠,2种类型盘形滚刀掘进速度相当; 2)在后续掘进过程中,在相同载荷作用下,镶齿盘形滚刀的掘进速度逐渐小于平刃盘形滚刀。

对2种类型盘形滚刀掘进距离时间曲线变化趋势进行拟合,得到平刃盘形滚刀掘进速度约为3.99 mm/min,镶齿盘形滚刀掘进速度约为2.34 mm/min。

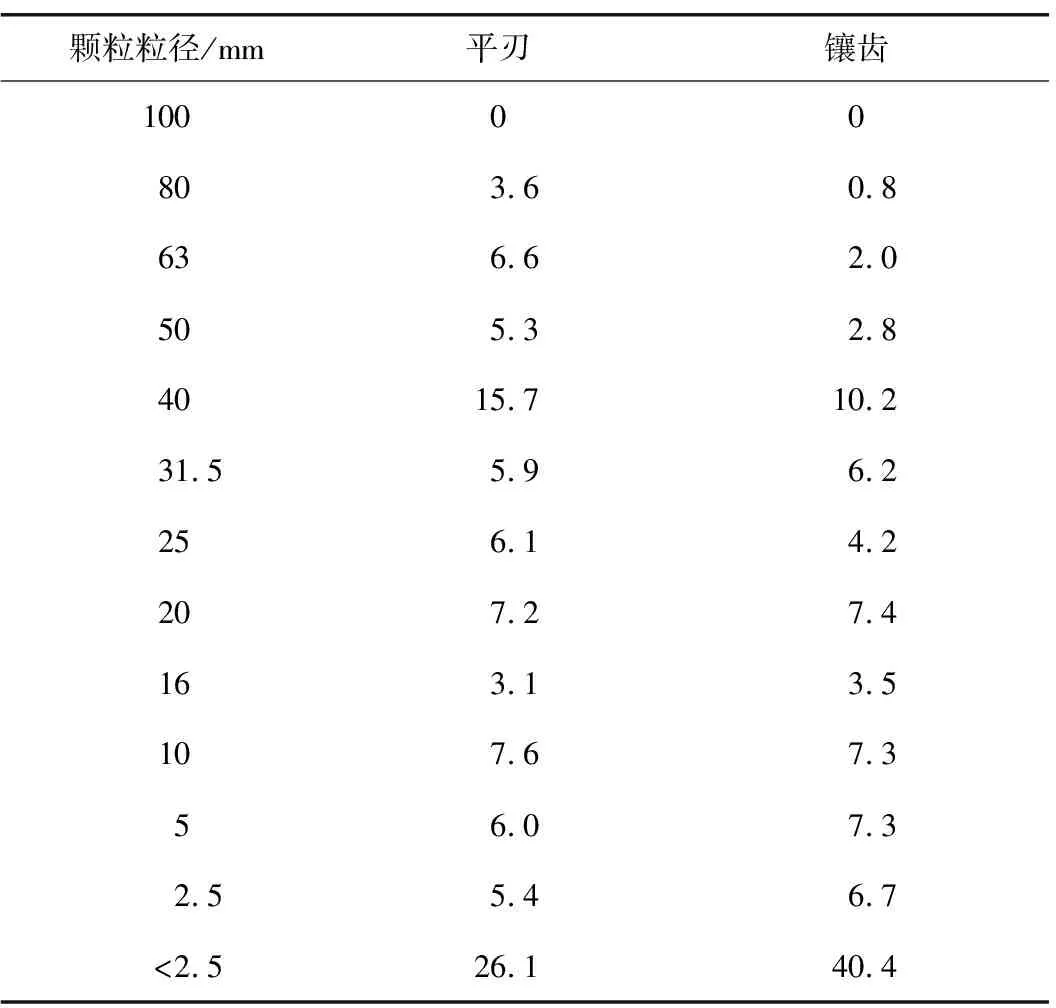

4.2 岩碴粒径筛分统计分析

2种类型滚刀破岩后形成的岩渣如图7所示。可观察到平刃滚刀形成的岩渣(见图7(a))尺寸大于镶齿滚刀(见图7(b))。分别收集2种类型滚刀在相同掘进参数下岩碴并进行筛分,统计不同粒径下的岩碴分布比例,如表4所示。

(a) 平刃盘形滚刀

(b) 镶齿盘形滚刀

Table 4 Size distributions of rocks broken by two types of disc cutters

%

由表4可以看出: 2种类型的滚刀破碎的岩碴分布情况既有共性又有各自的特点。

1)共性。在刀间距为100 mm时,2种滚刀破碎的岩碴粒径均无超过100 mm,岩碴粒径为<2.5 mm的所占比例相较其他粒径均最高,平刃滚刀的为26.1%,镶齿滚刀为40.4%;其次是岩碴粒径为40~50 mm,平刃滚刀为15.7%,镶齿滚刀为10.2%;粒径为2.5~40 mm的岩碴,二者分布趋势类似。

2)各自特点。粒径为40~80 mm,平刃滚刀破碎的岩碴所占比例高于镶齿滚刀,平刃滚刀的为15.7%~3.6%,镶齿滚刀的为10.2%~0.8%,说明平刃滚刀破碎的岩碴中大块岩碴所占比例较高;对于粒径小于10 mm,尤其是粒径小于2.5 mm的岩碴,镶齿滚刀的比例远大于平刃滚刀的比例,说明镶齿滚刀破岩时细小颗粒状的岩碴较多。

4.3 破岩效果分析

综合图6所示2种类型盘形滚刀破岩过程中的掘进速度及表4破碎岩碴粒径分布规律,可以看出: 1)在相同总推力情况下,2种类型滚刀均可以实现滚压破岩; 2)相同条件下镶齿盘形滚刀破岩时的掘进速度小于平刃盘形滚刀; 3)相同条件下2种类型盘形滚刀破碎岩碴中,平刃滚刀破碎的大块岩碴(粒径40~80 mm)比例高于镶齿滚刀,而小颗粒及粉末状(粒径小于10 mm)所占比例低于镶齿滚刀,从高效破岩的角度来看,平刃滚刀破岩效率高于镶齿盘形滚刀。

原因分析: 对于镶齿滚刀,由于刀圈上有硬质合金齿,在刚开始破岩时仅有少数合金齿与岩面接触,接触面积小,容易将岩样上的接触区压碎形成凹坑,如图7(b)所示。但由于镶齿滚刀齿根处刀刃宽度大于平刃滚刀,在后续破岩过程中,此类刀刃与岩石的实际接触面积将会增加,在推力相同的条件下,降低了岩石单位面积上的载荷,这种变化是不利于破岩的,而平刃滚刀在破岩过程中刀刃与岩石表面的接触面积较小且保持稳定,有利于破岩。镶齿滚刀的合金齿与岩石作用后在岩石表面形成凹坑,接触区域的岩石碎裂成细小颗粒甚至粉末状,未能积聚足够的能量形成裂纹并贯通,难以形成大块岩碴,故镶齿滚刀破岩后的细小颗粒岩碴占比相对较高。

5不同载荷及刀间距下的破岩实验及分析

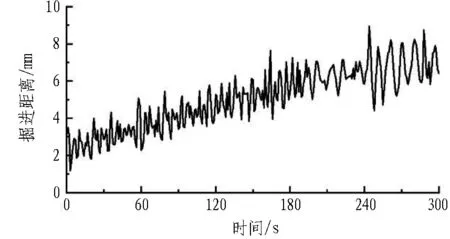

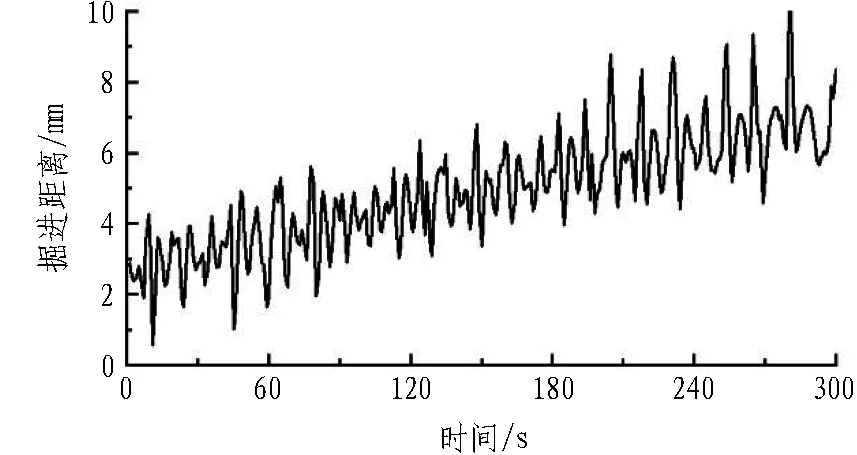

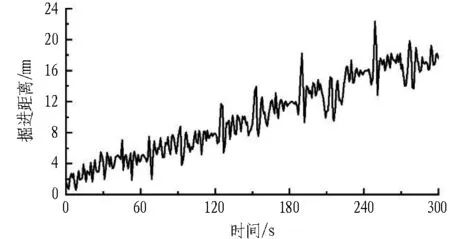

5.1 平刃滚刀不同刀间距推力-掘进效率

从上述破岩效果来看,平刃滚刀破岩效果比镶齿滚刀破岩效果好,故在开展不同载荷下的破岩实验时采用平刃滚刀。将刀间距分别设置为100 mm和110 mm,每种刀间距下分别设置总推力为300、400、500、600 kN(即单刀推力分别为150、200、250、300 kN)获得的掘进距离随时间变化曲线。刀间距100 mm时,不同推力下的掘进距离随时间变化曲线如图8所示。刀间距为110 mm时,不同推力下的掘进距离随时间变化曲线如图9所示。

(a) 总推力为300 kN时的掘进距离-时间曲线

(b) 总推力为400 kN时的掘进距离-时间曲线

(c) 总推力为500 kN时的掘进距离-时间曲线

(d) 总推力为600 kN时的掘进距离-时间曲线

图8刀间距为100mm时不同推力下掘进距离随时间变化曲线

Fig. 8 Time-history curves of tunneling distance with different total thrust when cutter space is 100 mm

(a) 总推力为300 kN时的掘进距离-时间曲线

(b) 总推力为400 kN时的掘进距离-时间曲线

(c) 总推力为500 kN时的掘进距离-时间曲线

(d) 总推力为600 kN时的掘进距离-时间曲线

图9刀间距为110mm时不同推力下掘进距离随时间变化曲线

Fig. 9 Time-history curves of tunneling distance with different total thrust when cutter space is 110 mm

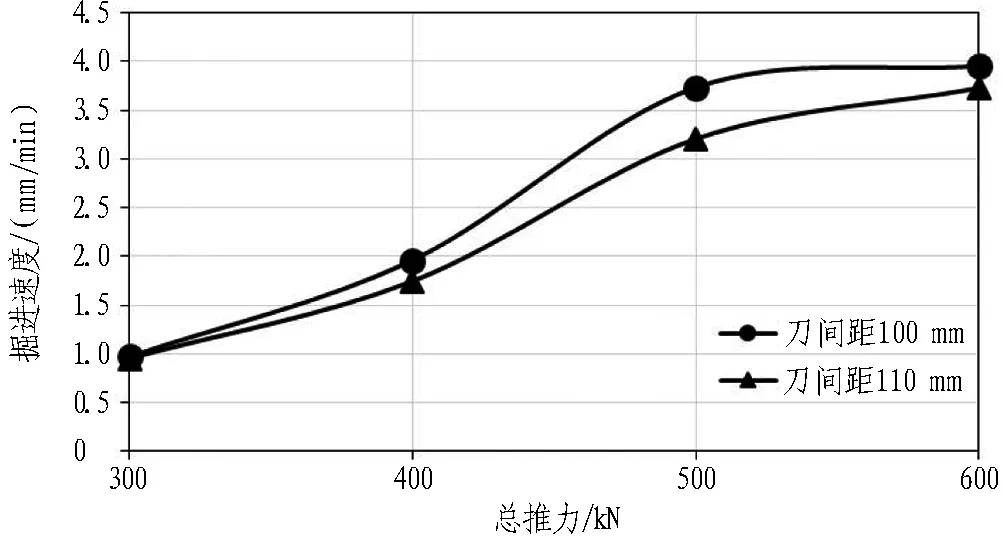

分析上述不同刀间距条件下,不同总推力时的掘进速度变化情况如图10所示。可以看出: 1)2种刀间距条件下总推力与掘进速度之间的变化趋势基本一致; 2)当总推力为300 kN时,掘进速度约为1 mm/min; 3)当总推力为600 kN时,掘进速度为3.5~4 mm/min; 4)随着总推力增加掘进速度逐渐增加,但是这种增加趋势是非线性的,总推力从300 kN增加到400 kN以及从400 kN增加到500 kN时,掘进速度的增幅均大于总推力从500 kN增加到600 kN的增幅。

图10 2种刀间距条件下总推力与掘进速度之间关系曲线

Fig. 10 Relationship between total thrust and tunneling speed with two different cutter spaces

5.2 平刃滚刀不同总推力下的破岩效果

刀间距为100 mm时,采用平刃滚刀总推力为300、400、500、600 kN(即单刀推力分别为150、200、250、300 kN),对应破岩效果如图11—14所示。

(a) 清碴前

(b) 清碴后

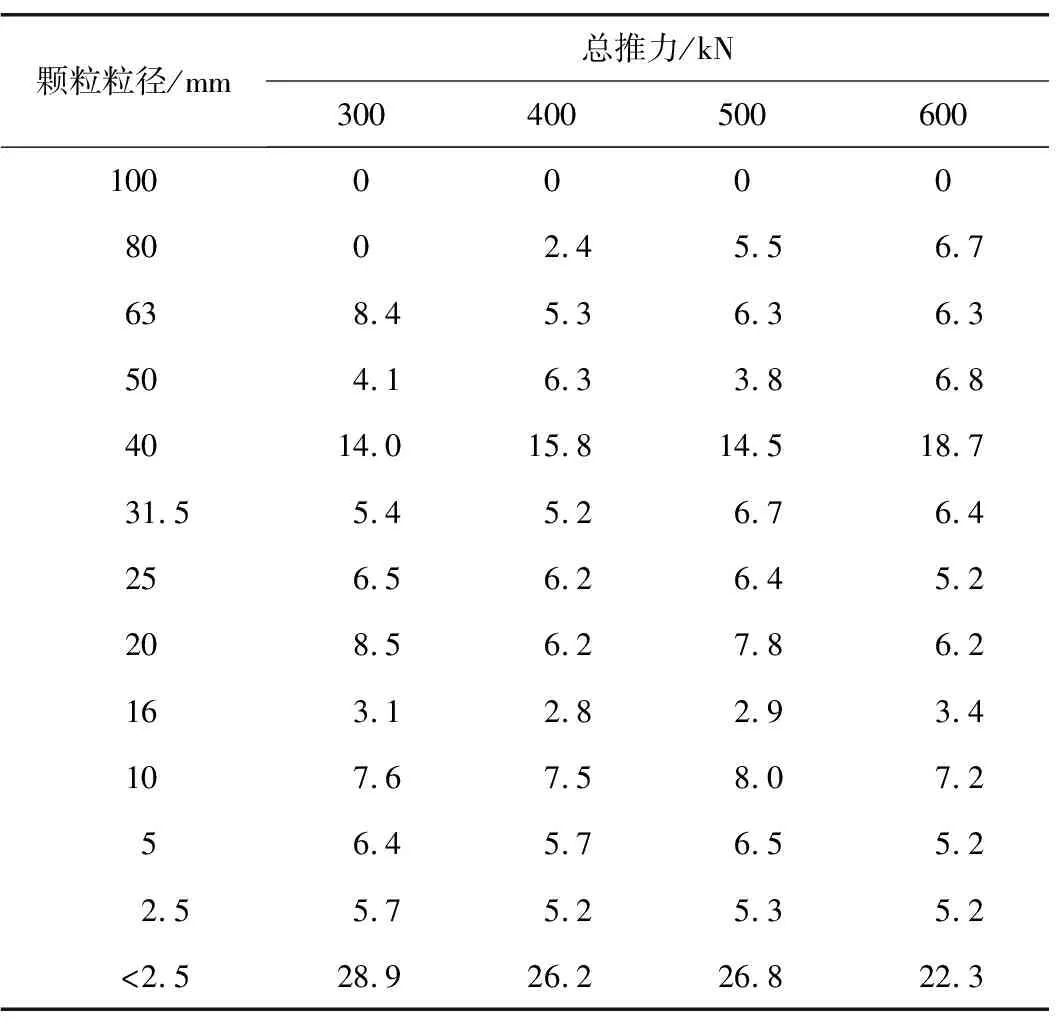

对不同推力下破岩后收集的岩碴进行筛分,统计相应的不同粒径岩碴占比分布情况,汇总如表5所示。可以看出: 1)不同推力下不同粒径岩碴总体上分布趋势相似,即岩碴粒径小于2.5 mm所占比例最高,均超过了20.0%; 2)岩碴粒径为40~50 mm所占比例为13.0%~20.0%; 3)岩碴粒径为2.5~40 mm的分区趋势相似。

(a) 清碴前

(b) 清碴后

(a) 清碴前

(b) 清碴后

(a) 清碴前

(b) 清碴后

Table 5 Size distributions of rock slags broken by different thrusts

%

由表5还可知推力对岩碴粒径分布的影响: 1)推力为300 kN时,未产生粒径为80~100 mm的大块岩碴,而推力为400、500、600 kN时均产生了此种粒径的大块岩碴,且推力为600 kN时大块岩碴所占比例是最高的,为6.7%;推力为500 kN时破碎的大块岩碴,占比为5.5%; 推力为400 kN时破碎的大块岩碴占比为2.4%。2)对于粒径小于2.5 mm的岩碴,推力为300 kN时所占比例最高,为28.9%;推力为400 kN和500 kN时占比近似,分别为26.2%和26.8%;推力为600 kN时最低,为22.3%。

从不同推力作用下的不同粒径岩碴分布变化情况综合分析可以得出: 1)当推力为300 kN时,滚刀破岩能力不高,部分形成的裂纹无法贯通形成大块岩碴,掘进速度较低; 2)当推力逐渐增大到600 kN,容易造成裂纹贯通,形成大块岩碴,掘进速度可以提高到约4.1 mm/min。

6 结论与建议

1)汕头海湾隧道现场岩石为高磨蚀岩石,该岩石SiO2或硅酸盐含量偏高,对盾构掘进刀具使用影响大。

2)对于48.26 cm(19英寸)2种类型的滚刀,在相同总推力情况下,2种类型滚刀均可以实现滚压破岩;相同条件下镶齿盘形滚刀破岩时的掘进速度小于一般平刃盘形滚刀;相同条件下2种类型盘形滚刀破碎的岩碴中,平刃滚刀破碎的大块岩碴占比更高,一般平刃滚刀破岩效率高于镶齿盘形滚刀。

3)当总推力为300 kN(单把滚刀约150 kN)时,滚刀破岩能力不高,形成的大块岩碴较少,掘进速度较低,约为0.97 mm/min;当总推力逐渐增大到600 kN(单把滚刀300 kN,滚刀极限载荷为320 kN/把),容易造成裂纹贯通,形成大块岩碴,掘进速度可以提高到约4.1 mm/min。

为了确保盾构过海底基岩突起段高效连续通过,建议在指定方案时,结合刀具承载力极限及围岩稳定性特征,采用较大推力。