嵌段聚醚类表面活性剂调驱体系储层适应性及驱油效率研究

张 瑶,付美龙,侯宝峰,李 亮,吴海俊

(1. 长江大学,湖北 武汉 430100; 2 .中国石化西北油田分公司,新疆 乌鲁木齐 830000)

0 引 言

江汉油田周16井区油层孔隙度为16.0%~19.0%,平均孔隙度为17.2%,平均渗透率为100 mD,具有中孔中低渗特征,地层原油黏度为7.8 mPa·s,地层温度为106.8 ℃,地层水矿化度为23.78×104mg/L,水型主要为Na2SO4型。周16井区于1994年8月投入试采,2007年10月进入注水开发阶段,2012年1月进入产量递减阶段。目前,累计产油15.21×104t,地质储量采出程度为14.25%,可采储量采出程度为52.75%。在注水开发过程中,由于储层非均质性严重,导致水驱指进现象明显,出现油井含水上升快,采出程度低的问题[1-6]。针对该区块地质特征和生产中存在的问题,研制了一种嵌段聚醚类表面活性剂调驱体系,采用双管并联驱油实验方法研究了该调驱体系在不同渗透率级差条件下的适应性,并开展了调驱体系现场试验,起到了降水增油效果。

1 表面活性剂的合成

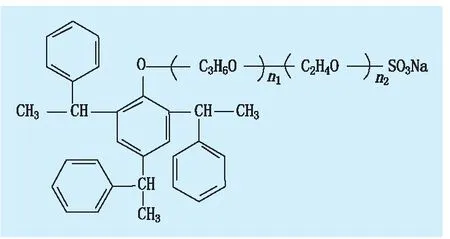

利用Agilent 6890N GC/5975 MSD型色谱/质谱联用仪对周16井区原油族组分进行分析,并结合GM/MS分析可知,研究区原油中化合物均为多环化合物。基于相似相溶原理,利用苯酚和苯乙烯合成反应的初始中间体,再经过环氧丙烷和环氧乙烷的醚化反应及后续硫酸酯化中和反应,制备了聚氧乙烯聚氧丙烯嵌段聚醚类阴-非两性表面活性剂PPS(图1)。该表面活性剂分子亲油基和油相以及亲水基和水相的相互作用都比较大,容易形成较低的油水界面张力[3-12]。

图1PPS分子结构(n1=20,n2=60)

2 工艺原理

嵌段聚醚类表面活性剂调驱体系包括CDX调剖剂和PPS/AES(脂肪醇聚氧乙烯醚硫酸盐)驱油剂两部分。其中,CDX调剖剂为地下生成沉淀调剖剂,其作用机理为:室内优选A和B 2种可溶药剂,A在高温条件下缓慢水解提供高价阳离子,B在高温条件下水解提供阴离子,阴阳离子在高温条件下在地层中形成胶状沉淀水合物,从而达到封堵水窜通道,提高波及系数的目的。

表面活性剂PPS亲油基碳数约为30,大致匹配周16井区原油碳数分布,且与原油中饱和烃、芳香烃有一定的相似结构,可增强表面活性剂亲油基与原油分子间的作用力[13],同时,PPS分子结构中的聚氧乙烯、聚氧丙烯和磺酸酯基团能够增强PPS中亲水基与水分子间的相互作用力,二者共同作用使得PPS能有效降低油水界面张力。而将PPS与结构相似的AES表面活性剂进行复配,2种表面活性剂产生协同效应,更能增强驱油剂的洗油效率。

3 实验部分

3.1 实验材料

表面活性剂PPS,实验室自制;CDX调剖剂,实验室自制;AES,广州市度特化工有限公司;实验用水为江汉油田周16井区模拟地层水(总矿化度为23.78×104mg/L;Ca2+、Mg2+含量约为800 mg/L);实验用油为江汉油田周16井区原油(地面原油密度为0.864~0.881 g/cm3,平均为0.875 g/cm3,地面原油黏度为28.0 mPa·s);实验用岩心组为江汉油田周16井区天然岩心,其参数如表1所示。

3.2 实验方法与步骤

将岩心饱和水之后,以0.03 mL/min的驱替速度注入原油,至岩心两端驱替压差稳定及出液端不再出水为止,在油藏温度下老化24 h。并联组装岩心组,以0.05 mL/min驱替速度注入地层水,水驱至出口端产出液含水率达到98.00%为止。再以0.05 mL/min的驱替速度转注0.2倍孔隙体积的CDX调剖剂,在油藏温度下老化24 h,待成胶液凝固之后,以0.05 mL/min的驱替速度注入0.2倍孔隙体积的AES/PPS驱油剂。最后以0.05 mL/min的驱替速度进行后续水驱,直至出口端产出液含水率达到100.00%为止。记录注入端压力值和采出液中的油水含量[14-18]。

表1 实验岩心组参数

4 结果与讨论

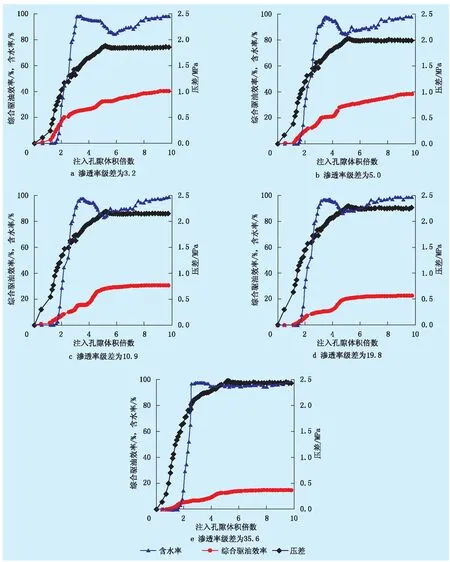

4.1 不同渗透率级差下调驱体系的综合驱油效率

不同渗透率级差的双管并联物模驱油实验结果见表2和图2。由表2和图2可知:注入孔隙体积倍数小于1.5时,为无水采油阶段,注入端与出口端压差和综合驱油效率迅速增加。当注入孔隙体积倍数大于1.5后,综合含水率迅速上升,压差持续增长,综合驱油效率逐步趋于平缓,一次水驱最终驱油效率为6.40%~25.31%;一次水驱最终驱油效率随渗透率级差的增加而逐渐降低,且高渗岩心驱油效率均高于低渗岩心。这是由于水驱过程中,注入水更容易进入渗流阻力较小的高渗岩心,当高渗岩心见水形成水流优势通道后,低渗岩心内仍有较多未动用原油,造成流动阻力差异进一步加大,使得低渗岩心驱油效率较低。注入体积倍数约为3.5时,转注嵌段聚醚类表面活性剂调驱体系,各岩心组含水率开始下降,压差继续上升并达到峰值,综合驱油效率提高幅度变大。注入调剖剂之后,由于高渗岩心渗流阻力小,大部分调剖剂进入高渗岩心并对其进行封堵,后续驱替液更多流向低渗岩心,且高渗岩心由于大孔道被堵塞,小孔道内的原油也将得到动用,而驱油剂注入也进一步提高了洗油效率,综合含水率大幅下降,综合驱油效率提高[19]。随着后续水驱的进行,含水率逐渐升高至98.00%,压差趋于稳定,且随着渗透率级差的增大而增大,综合驱油效率趋于平缓,最终为15.00%~40.61%,提高了8.60~17.80个百分点,提高幅度随渗透率级差先增大后减小。

双管并联物模实验证明嵌段聚醚类表面活性剂调驱体系能够对渗透率级差为3.2~10.9的非均质储层进行有效封堵,调整吸水剖面,从而更好地发挥表面活性剂降低油水界面张力、提高采收率的功效。

表2 双管并联物模驱油实验结果

4.2 调驱体系对储层适应性分析

由表2可知:渗透率级差为3.2~10.9时,嵌段聚醚类表面活性剂调驱体系具有良好的适应性,能够有效提高驱油效率,综合驱油效率的增幅均在15.00个百分点以上,渗透率级差为5.0时,综合驱油效率的增幅达到最高,为17.80个百分点;而当渗透率级差大于5.0后,综合驱油效率增幅开始减小,当渗透率级差为35.6时,综合驱油效率增幅降低至8.60个百分点。可以预测,当渗透率级差继续增大,嵌段聚醚类表面活性剂调驱体系调驱能力将进一步下降,最终无法达到提高采收率的目的。可见,当渗透率级差过大时,低渗储层的启动压力过大,即使注入调剖剂也无法对高渗岩心进行有效地封堵,使得后续注入的驱油剂仍会沿着原有的水流优势通道流动,低渗岩心内的剩余油依旧无法被有效驱替[20]。故在使用嵌段聚醚类表面活性剂类调驱体系进行现场试验时,应当重点考虑试验区块的渗透率级差,储层的最佳渗透率级差范围为3.2~10.9。

图2 综合驱油效率、含水率、压差与注入体积的关系

5 现场试验

5.1 选井原则

选择江汉油田周16井区z16斜-6-6井组为试验井组。该井组无套管漏失、串槽现象,无大孔道、严重水淹层,含油饱和度高于32%;井组中油水井间连通性较好,且近期未采取化学处理措施。注水井z16斜-6-6井油层渗透率级差约为5.8,在室内实验获得的提高驱油效率的最优渗透率级差范围之内[21-24]。

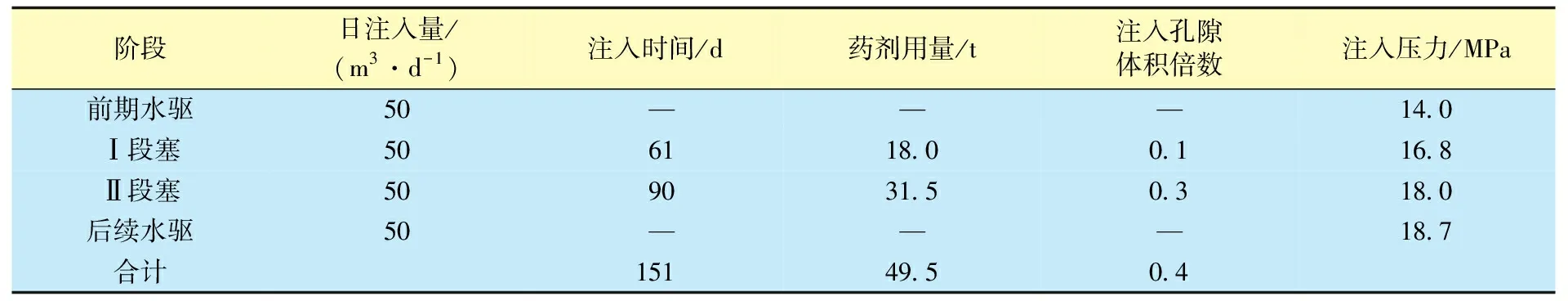

5.2 现场施工工艺

2017年10月15日,在z16斜-6-6井开始转注调驱体系,采用段塞接替注入。I段塞为质量分数为6 000 mg/L的CDX调剖剂;II段塞为质量分数为2 000 mg/L CDX+5 000 mg/L PPS/AES(质量比为1∶1)调驱体系,注入情况见表3。

表3 嵌段聚醚类表面活性剂调驱体系注入情况

5.3 效果评价

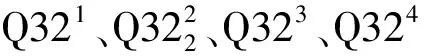

表4 z16斜-6-6井调剖前后同位素测井数据

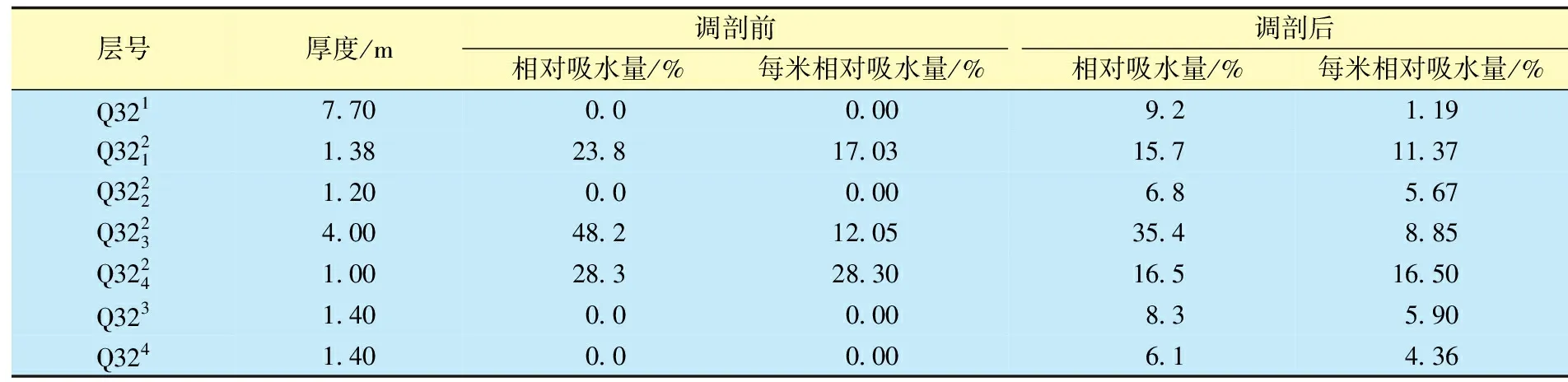

表5 井组各油井生产动态变化

6 结 论

(1) 由非均质驱替实验可知,当储层渗透率级差为3.2~10.9时,嵌段聚醚类表面活性剂调剖体系均表现出良好的提高采收率能力,其综合驱油效率提高幅度均大于15.00个百分点,最大为17.80个百分点。当渗透率级差大于35.6后,该调驱体系并不适用,驱油效率增幅仅为8.60个百分点。实际应用中推荐选择渗透率级差为3.2~10.9的储层开展嵌段聚醚类表面活性剂调驱体系驱油。

(2) 储层渗透率级差为3.2~10.9时,调剖剂CDX可以很好地封堵水窜通道,使得后续的驱油剂PPS/AES更多地进入低渗透层,充分发挥调驱体系提高波及系数及洗油效率的双重功效。但渗透率级差继续增大,则导致CDX调剖剂封堵效果下降。

(3) 在单井渗透率级差约为5.8的注水井开展调驱之后,该井注入压力上升,井组油井含水下降,产量上升,累计增油量达953.20 t。嵌段聚醚类表面活性剂调驱体系的现场试验取得了较好效果,为其后续的推广奠定了基础。

——以双河油田Eh3Ⅳ5-11岩心为例