单点牵引式顶推技术在纵横格构式钢梁安装中的应用

夏 维 学, 李 云 川

(中国水利水电第七工程局有限公司 第一分局,四川 彭山 620860)

1 概 述

云龙湾大桥主桥孔跨布置为(30+80+205+80+30)m五跨双塔自锚式悬索桥,主桥全长428.35 m,南北走向,基本与河道正交,主跨205 m跨越锦江水面,桥宽48.5 m。

主梁按纵、横梁格体系设计,梁体材料采用Q345D,左右两片纵梁间距为40 m,横梁间距为3.3 m;钢纵梁为箱型截面,宽3.8 m,中心高3.1 m,每隔3.3 m设置一道横隔板。桥面系采用正交异性桥面板,纵桥向由钢桥面板、U肋组成,桥面板厚16 mm,U肋间距为600 mm。“工”字型横梁线路中心线处梁高3.5 m,按2%横坡向两侧渐变;吊杆直接锚固于纵、横梁交接处。

主梁主跨方案:自锚式悬索桥采用“先梁后缆”的施工工艺,大桥主梁的安装需搭设型钢支架。主梁主跨位于锦江河道,根据工期安排,主跨施工跨越汛期,锦江河道宽160 m,汛期河道流量大,若采用支架法原位安装主梁,则汛期必须束窄河道一半,桥梁施工及周边环境的安全风险大。

为了确保河道汛期正常过流,利用汛前2个月的枯水期分期筑岛围堰,快速完成河道中支架的搭设,然后拆除围堰准备度汛。汛期利用北岸岸边的拼装平台组拼钢梁,钢梁按照设计节段组拼完成后利用布置在河道中的支架及滑道在南岸滑道端头设置牵引系统进行单点连续牵引式顶推作业,各节段钢梁顶推就位后,在设计位置进行对接环缝焊接,完成主跨钢梁的安装[1]。

2 牵引式顶推施工技术

2.1 钢梁牵引式顶推装置

钢梁牵引式顶推滑移装置见图1。包括2根滑道、4个滑块和2组牵引系统,其中牵引系统包含反力支座、千斤顶和牵引索[2]。

1.滑道;2.滑块;3.反力支座;4.自动连续千斤顶;5.钢绞线;6.精轧螺纹钢图1 钢箱梁牵引式顶推装置示意图

滑道由三拼56b工字钢组拼构成,工字钢顶面铺设3 mm厚的不锈钢板。滑块及反力支座均采用钢板加工焊接而成,滑块与滑道间涂黄油以减小摩擦,反力支座用螺栓固定在滑道上。千斤顶与前滑块的牵引索采用4根钢绞线联接,前滑块与后滑块的牵引索采用2根精轧螺纹钢联接。

2.2 施工工艺流程

云龙湾大桥主梁主跨段牵引式顶推法施工工艺流程为:支架搭设→节段组拼→牵引式顶推→节段就位→环缝焊接。

2.3 支架的搭设

(1)筑岛围堰。河道导流分南北岸两期进行,导流围堰采用筑岛型式。筑岛采用开挖出的普通土石方填筑,平台边坡坡比为1∶1.5,顶部设置30 cm厚的砂卵石面层,筑岛顺水流面设置100 cm宽的袋装土防冲刷层。筑岛位置位于支架立柱下方,筑岛顶宽不小于10 m。

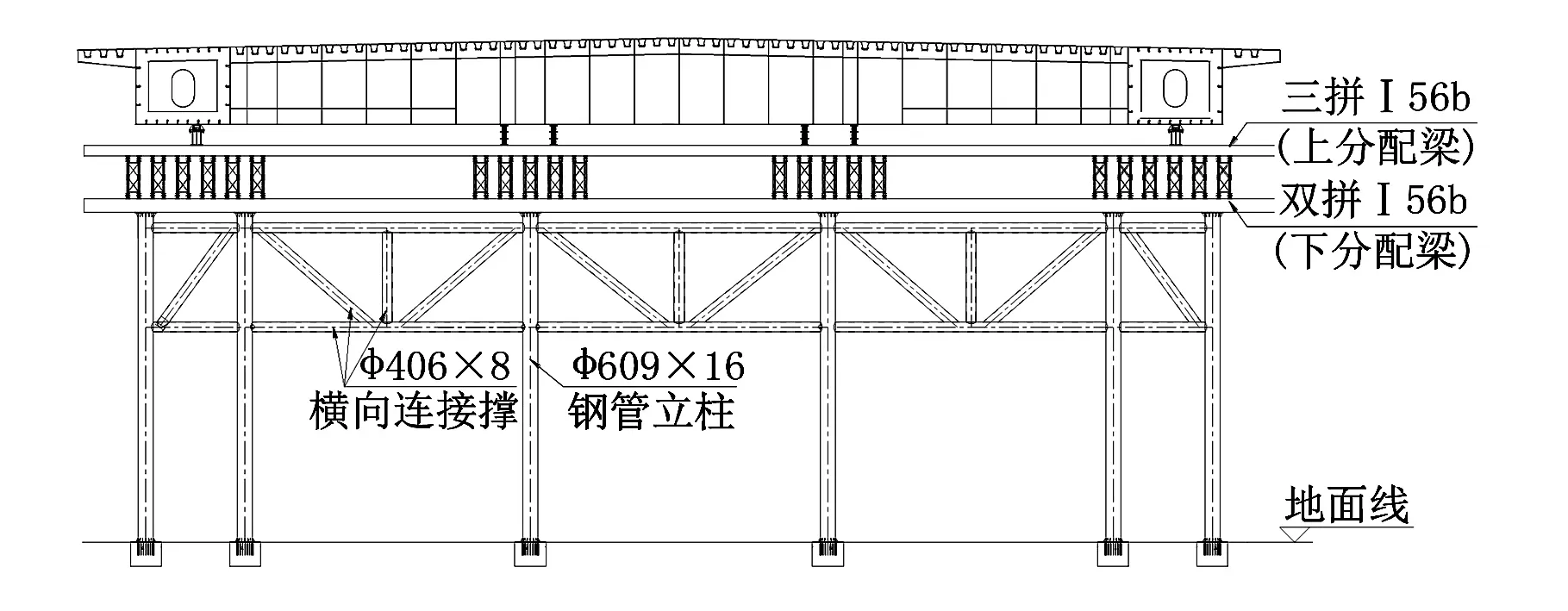

(2)支架的结构。支架分为拼装平台支架和顶推支架,支架基础采用桩基础,支架由钢管柱、工字钢、贝雷梁等组成,拼装平台支架见图2,顶推支架见图3。

(3)支架的搭设方法。支架的搭设流程为:桩基础施工→埋件安装及二期混凝土浇筑→支架片体制造→立柱片体安装→连接系片体安装→分配梁及贝雷架安装→滑道(胎架)安装。

a.桩基础施工:旋挖钻成孔,灌注水下混凝土。

b.埋件安装及二期混凝土浇筑:破除桩顶0.5 m长桩头后,按设计桩顶控制埋件高程安装钢模板,浇筑二期混凝土。

c.支架片体的制造:以支架横向立柱、纵向连接系为组拼单元,加工焊接支架片体。

图2 拼装平台支架结构示意图

图3 顶推支架结构示意图

d.支架片体的安装:利用履带吊,按照先立柱、后连接系的顺序安装支架片体,定位、焊接牢固。

e.分配梁及贝雷架的安装:依次安装立柱上横梁、纵向贝雷架、横向分配梁;立柱上横梁与立柱顶部法兰焊接固定,纵向贝雷架与立柱上横梁采用U型卡固定,横向分配梁与纵向贝雷架采用骑马螺栓固定。

f.滑道(胎架)的安装:滑道工字钢与横向分配梁焊接牢固,工字钢对接处采用钢垫板调节线型平顺,最后铺设不锈钢板并与工字钢焊接牢固。胎架采用φ260×8 mm钢管焊接固定在支架横向分配梁上,支撑点为主纵梁及横梁各节点,顶部设可调节高度的法兰加劲板。

2.4 节段组拼

2.4.1 单元划分

钢梁设计节段的标准长度为19.8 m,加工单元横向划分为2个主纵梁单元、3个横梁单元、10个桥面板单元和2个挑臂单元;其中主纵梁纵向划分为2个9.8 m单元。

2.4.2 节段吊装组拼

钢梁各加工单元采用履带吊将其吊装至拼装平台,千斤顶调节就位,吊装从两边向中间对称进行,吊装顺序为:①主纵梁吊装→②横梁吊装→桥面板吊装→④挑臂吊装。

2.4.3 焊 接

吊装组拼后,采用码板、螺旋千斤顶、手拉葫芦等工具调整焊缝,然后焊接定位马板,做好焊接准备工作。

(1)焊接方法。

①纵梁、横梁与挑臂:焊缝为V型坡口焊及角焊缝,采用CO2气体保护焊,坡口焊反面贴陶质衬垫,采用多层多道焊工艺,立对接缝使用药芯焊丝,平面对接缝使用实芯焊丝[3]。

②桥面板:桥面板与横梁间的角焊缝采用CO2气体保护焊;桥面板对接焊缝为V型坡口焊缝,分三层焊接,实芯焊丝CO2气体保护焊打底填充,埋弧自动焊盖面[4]。

(2)焊接顺序:主纵梁对接焊缝→纵梁、横梁对接焊缝→横梁对接焊缝→面板焊缝→挑臂焊缝→面板埋弧焊。

2.5 牵引式顶推

(1)由拼装状态转换为牵引式顶推状态。每个节段钢梁全部组拼、焊接完成后,采用4台双作用千斤顶起顶,然后利用滑道后端布置的反向卷扬机将2组滑块拖至节段钢梁下方,调位准确后,千斤顶卸力,使钢梁落在滑块上,从而完成状态的转换。

(2)牵引式顶推作业。利用计算机控制系统启动液压泵站同步控制千斤顶,千斤顶张拉钢绞线使滑块滑移,将滑移速度控制在20 m/h以内。

钢梁滑移在专人统一指挥下进行,操作人员配备对讲机。在滑道两侧的施工平台上安排专人对钢梁下部的滑块位置情况进行观察。若存在滑块位置偏位或行进速度不一的情况需及时暂停施工,检查原因,待问题解决后方可继续施工。

钢梁滑移到位后,利用钢板与四氟滑板的摩擦力制动。停止滑移后,用倒三角型钢块塞垫于滑块底部,防止滑动。

2.6 节段就位

节段调整就位采用4台三向调节装置进行,将调节装置放置在横向分配梁上,每个调节装置设置有水平和竖向千斤顶,由液压油泵通过电脑控制使梁体沿顺桥向、横桥向及竖向移动。

根据监控单位出具的监控指令确定梁体的坐标及高程,全站仪定位测量,测量人员反馈数据给调梁人员,通过操作千斤顶调整位置,直至就位准确[5]。

2.7 环缝焊接

对接环缝焊接的顺序为:主纵梁焊缝→桥面焊缝。焊接工艺与节段拼装焊接工艺一致。

2.8 同步顶推偏位控制措施

(1)顶推设备安装后,必须进行调试及试运行,以确保两条滑道的钢绞线同步持力。

(2)在滑块两侧安装限位挡板对钢梁进行约束,防止产生过大的侧滑偏位。

(3)当出现较大的偏位时停止顶推,采用单动千斤顶在偏位侧顶推纠偏。

(4)若横向偏位导致滑块限位挡板与滑道抵紧时,采用三向调节装置纠偏。

3 结 语

采用单点牵引式顶推技术安装大节段钢梁,在顶推滑移的同时不影响拼装区的组拼作业,即可实现大节段钢梁的快速准确组拼与安装就位。该项技术具有可推广性,所取得的经验可为类似工程施工提供借鉴。