二次采动软煤巷道变形规律及锚注加固技术

李飞鹏

(山西晋煤集团赵庄煤业有限责任公司,山西 晋城 048000)

大采高综采具有回采工艺简单,资源回收率高等优点,目前已经成为我国3.5 m~6 m左右厚煤层安全高效开采的主要技术手段。其回采巷道布置多采用沿空留巷的布置方式,即上一工作面的运输(回风)顺槽通过加强维护保留下来作为下一工作面回风(运输)顺槽复用[1-2]。复用巷道通常服务年限约2~3 a,期间先后经历本工作面和下一工作面回采两次采动影响,尤其是下一工作面回采期间,复用巷道受到二次采动和采空区应力叠加影响,变形破坏严重,需反复维修,影响正常生产和采掘衔接[3-7]。

锚注加固浆液渗入岩体裂隙,既提高了破碎围岩的完整性有效改善岩体的承载能力,又可封闭浅部围岩、防止水分迁移以及风化作用引发的围岩崩解碎裂,与此同时,锚杆(索)通过预应力挤压将浅部围岩和深部围岩联结成一个整体,很好的发挥浅部围岩的承载能力,锚固体通过锚杆(索)的约束和抗剪作用,显著提高围岩的残余强度和承载力,进而维持巷道长期稳定[8-13]。换言之,注浆为锚杆(索)提供有效的着力点和均匀受力环境,锚杆(索)提高锚固体的抗剪切能力,二者相互配合协调进而发挥最佳支护加固效果[14-16]。目前煤矿相关工程技术人员对锚注加固的注浆加固时机、注浆材料选择、注浆和锚固的实施顺序以及锚杆(索)预紧力等方面的认识存在不足甚至是误解[17-18]。本文针对赵庄煤业13092复用巷道,在研究其变形规律的基础上,给出相应的锚注加固参数,并通过现场实测证明其合理性和有效性,可为同类条件下复用巷道围岩稳定性控制提供参考,具有重要的工程应用价值。

1 复用巷道变形规律

1.1 工程背景

赵庄煤业13092巷为1309工作面回风顺槽,全长约2 860 m,为1309和1310两个工作面服务,1309工作面正在回采,1310工作面尚未回采。13091巷和13092巷间留设60 m宽的保护煤柱,保护煤柱下方提前掘进1条底抽巷预抽瓦斯,以掩护13091巷和13092巷掘进。巷道与工作面位置关系见图1。

13092巷为矩形断面,净宽5 m,净高4.5 m。顶板每排5根锚索,间距1.1 m,排距0.6 m,锚索长度8.4 m;两帮每排5根锚杆,间距0.95 m,排距1.2 m,锚杆长度2.4 m,帮锚索每排2根,间距2 m,排距2.4 m,帮锚索长度5.4 m。

1.2 复用巷道变形破坏规律

为有效观察13092复用巷道的变形破坏规律,在巷道内布置5组表面位移测点,测点起始位置为切眼前方400 m,相邻测点间隔50 m,观测范围为工作面前方100 m至工作面后方1 200 m。两帮变形量、变形速度与工作面位置关系分别见图2-a、图2-b。

图1 13092巷与工作面位置关系图Fig.1 Position relationship of 13092 roadway and working face

2-a 两帮变形量与工作面位置关系

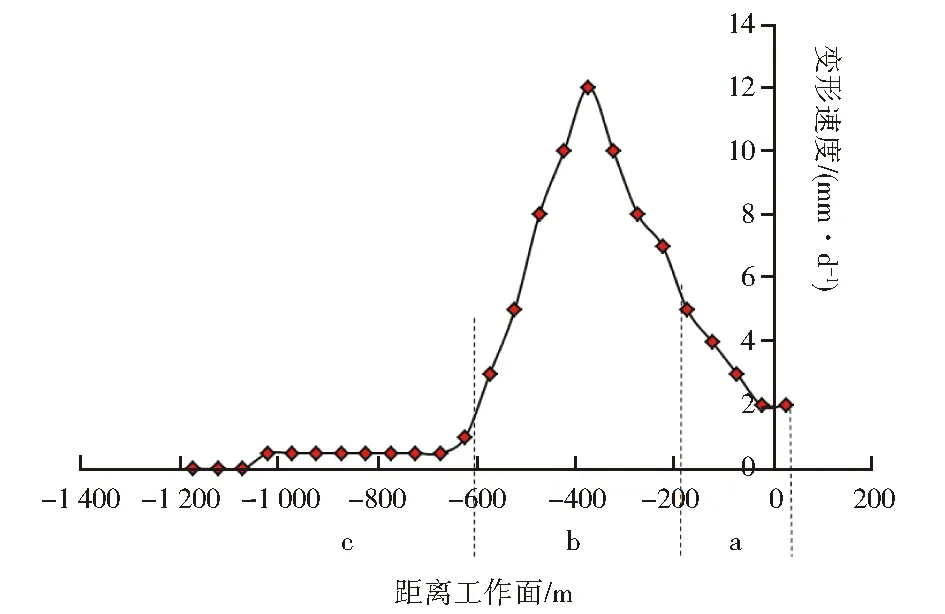

2-b 两帮变形速度与工作面位置关系图2 两帮变形曲线图Fig.2 Deformation curves of two walls

由图2-a可以看出,观测范围为50 m~-1 200 m,两帮累计移近量1 203.5 mm,根据现场统计,煤柱一侧变形量约900 mm~1 000 mm,超过两帮总变形量的75%。由图2-b可以看出,两帮变形速度具有明显的分区特征:

1)初始影响区(50 m~-200 m),两帮移近量量不足150 mm,变形速度平均约4mm/d。

2)剧烈影响区(-200 m~-600 m),两帮剧烈变形,移近量约679 mm,变形速度平均约12.1 mm/d,在-350 m~-450 m达到峰值,平均15.3 mm/d。

3)稳定区(-600 m~),两帮变形速度逐渐下降,变形量388.5 mm,变形速度平均约4.6 mm/d。剧烈影响区和稳定区变形量占两帮总变形量的89.2%。

1.3 变形原因分析

1)高地应力。煤层埋深超过750 m,最大水平主应力为18.25 MPa,最小水平主应力为9.15 MPa,垂直应力为21.82 MPa。

2)煤质酥软。3#煤平均抗压强度值为7.07 MPa,强度测试曲线波动范围较大,反映出煤体松散、破碎,完整性差等问题。

3)煤体结构松散破碎。13092巷掘巷前通过底抽巷预抽瓦斯,煤柱一侧巷帮内部空洞大、异常破碎。

4)工作面后方侧向支承压力长期影响。1309工作面采高4.6 m,大采高综采一次采全高。回采后,矿压显现剧烈,顶板上方30 m以下不稳定岩层一次垮落。动载系数大,达到1.9。主关键层位于工作面上方65 m处,覆岩活动周期长,在工作面后方350 m~450 m才达到峰值。

5)帮部支护强度不足。帮锚索锚固力测试仅余5 MPa~8 MPa,巷帮整体鼓出,证明支护强度不足,无法阻止变形破坏向深部扩展,锚索长度不足,无法有效锚固。其中3)、4)、5)是造成煤柱一侧变形量极大的主要原因。

2 注浆加长锚固试验

锚索在巷帮支护当中发挥关键作用,必须提高锚索锚固力。根据现场测试,即使在采动影响区之外超前进行帮锚索补强,锚固力也仅有8 MPa~15 MPa,锚索没有起到应有的支护作用。究其原因有以下几点:1)煤体松散破碎,锚索锚固端无有效着力点;2)覆岩垮落高度达到30 m,远远超出锚索的有效长度;3)锚索采用端头锚固,锚固长度不够,所提供的锚固力不足,需要加长锚固长度。

针对以上不足,现场进行注浆加长锚固试验,以提高锚索锚固力。

第一步:选择锚索合理长度。在覆岩垮落稳定区域进行不同长度锚索的拉拔力测试,锚索采取端头锚固方式,使用相同的锚固剂量,锚索长分别取5.4 m、6.4 m、7.4 m、8.4 m、9.4 m,锚固力测试结果分别为8 MPa、10 MPa、12 MPa、16 MPa、17 MPa,从中可以看出,随锚索长度增加锚固力呈增大趋势,其中锚索长度由7.4 m增加到8.4 m时锚固力增幅最大,达到4 MPa/m,由8.4 m增加到9.4 m时,增幅回落到2 MPa/m。然而,即使锚索长度增加到9.4时,锚固力也仅为17 MPa,远低于25 MPa的设计要求。显然通过一味增加锚索长度来提高锚固力是不适合实际要求的,即单一通过加长锚索,无法使锚固力达到要求。

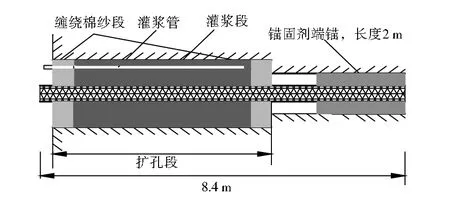

第二步:注浆深度的确定。综合考虑现场各因素,取锚索长度为8.4 m。进行三个不同注浆区域的锚索拉拔力对比测试。

1)未注浆区域,端头锚固方式,如图3所示。锚固力16 MPa,效果差,说明煤体内部空洞、破碎严重,必须通过注浆改善煤体内部结构。

图3 8.4 m锚索锚固剂端锚示意图Fig.3 8.4 m anchor cable and anchoring agent

2)注浆区域,端头锚固方式,锚固力约18 MPa~22 MPa,相比未注浆区域,锚固力提升作用较明显,可见注浆后有效改善了煤岩体的孔裂隙结构,锚固剂和煤岩体间的粘结力增强。

3)注浆区域,端头锚固方式,将前述锚索孔孔径由28 mm扩孔到42 mm或50 mm,锚索(直径22 mm)杆体与钻孔之间的间隙采用双液插管注浆,浆材选用晋煤技术研究院研制的联邦加固1号,如图4所示。测试结果显示:扩孔注浆长度0.5 m时,锚固力18 MPa~20 MPa;扩孔注浆长度2 m时,锚固力20 MPa~25 MPa;扩孔注浆长度4 m时,锚固力25 MPa~30 MPa;扩孔注浆长度6 m时,锚固力26 MPa~30 MPa。可见4 m以后继续增大扩孔注浆长度对锚索锚固力的增加不再产生大的影响。

综合考虑,现场实施采用锚索长度为8.4 m、先注浆、正常端锚、扩孔注浆长度不小于4 m。

图4 8.4 m锚索扩孔段注浆加长锚固示意图Fig.4 Grouting and lengthening anchoring of 8.4 m anchor cable expanding section

3 二次锚注加固机理及加固方案

3.1 二次锚注加固机理

允许围岩塑性区有控制的适度扩展,释放部分围岩集聚能,充分调动围岩的自身承载能力,可有效降低维持围岩塑性区极限平衡状态所需要的支护抗力[19-20]。强调锚注时机、锚注工序、锚注方式的重要性,其关键在于以下几个方面。

1)锚注时机与围岩变形相协调。注浆与围岩裂隙发育密切相关,1309工作未回采前,围岩受巷道掘进期的影响相对要小得多,基本保持原始孔裂隙状态,注浆效果差;1309工作面回采之后,受矿山支承压力影响,围岩内裂隙萌生、发育、扩展,形成严重破坏,此时注浆量大,但原锚杆(索)锚固失效,围岩破碎,完整性降低,即使注浆也无法完全恢复围岩的承载能力,因此一次锚注最佳时机应当在1309工作面回采影响初期。同时锚索补强应及早进行,越滞后煤体裂隙越发育,锚固力越不足;在经历1309工作面采动的剧烈影响期之后,锚固区煤岩体内部重新生成大量裂隙,应当及时进行二次补浆。

2)锚注方式与围岩变形相协调。一次锚注的目的是增强塑性破坏区围岩的完整性,发挥围岩的承载能力,通常塑性破坏区深度较小,采用浅孔注浆、锚索补强为主;受1309工作面回采的剧烈影响,围岩裂隙向纵深发展,破坏深度加大,因此,二次加固时,需要进行深孔注浆。

3)锚注工序与围岩变形相协调。当锚固力足够时,应先锚索补强再注浆;当锚固力不足时,先注浆改善煤体结构,然后,锚索补强立即进行,及时起到围岩控制作用。要求注浆材料应具备强度快速增长、快速提高锚固力的特性。

根据13092巷变形规律发现,两帮总变形量的89.2%集中在剧烈变形区和稳定区,剧烈变形区产生大变形的根本原因是一次支护强度不足,而稳定区变形量较大的主要原因是围岩破坏深度增大,一次支护锚杆索失效,围岩丧失大部分承载能力,即使稳定区顶板压力降低,围岩也无法有效承载,始终维持在相对较高的变形速度。因此,二次锚注加固的根本应在于提高一次支护强度,由于锚索锚固力不足,锚注必须在初始影响区之前进行,减小剧烈影响区巷道变形量和破坏深度,在稳定区及时进行二次注浆,提高残余承载能力,使围岩进入稳定状态。

3.2 一次超前锚注加固方案

13092煤巷锚固力不足,采取先注浆、后锚索补强的方式进行支护加固。

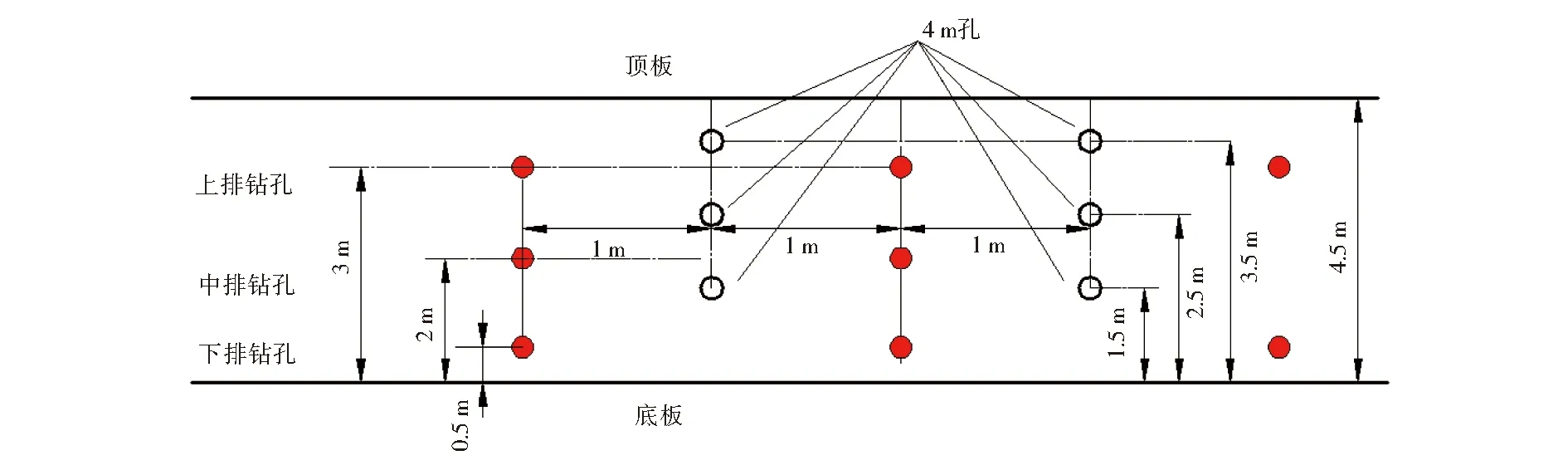

1)钻孔布置。钻孔分4 m和8.5 m两种孔深,错层交叉布置,均垂直于煤帮钻进,见图5。其中4 m注浆孔主要为封堵围岩浅部裂隙,8.5 m注浆孔主要为强化锚索锚固段围岩的胶结和完整性。

注浆材料选用晋煤技术研究院研制的联邦加固1号双液注浆材料,水灰比1:1.25时,初凝时间1 min~3 min,终凝时间5 min~10 min,2 h凝固强度10 MPa以上,1 d凝固强度16 MPa以上。

图5 一次注浆钻孔布置示意图Fig.5 Borehole layout of one grouting

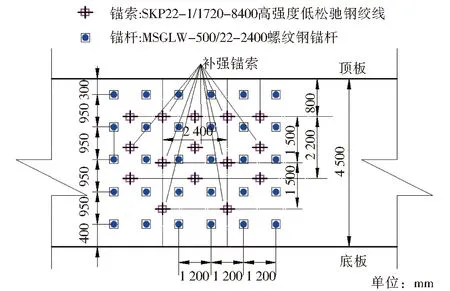

2)煤柱一侧帮锚索补强。工作面一侧考虑采煤机割煤影响,不进行补强,只在煤柱一侧进行帮锚索补强。布置方式:①在原两排锚索正中补打一排锚索,补打锚索每排3根,新补打的一排锚索之间使用1根钢筋托梁连接在一起。②在原锚索两根之间正中位置再补打1根锚索,最终形成“三三三三三”锚索布置形式,补强锚索长度8.4 m,如图6所示。

实施顺序:超前工作面50 m进行,先进行注浆,再进行锚索补强,锚固力仍不足时配合注浆加长锚固法提高锚固力。

3.3 稳定区二次注浆方案

二次注浆滞后13092工作面煤壁600 m进行,注浆孔孔深12 m,孔径42 mm,分上、下排两排矩形布置,上排钻孔位置距煤层顶板3 m,上仰5°;下排孔位置距煤层底板2 m,水平钻进。

注浆材料选用晋煤技术研究院研制的联邦加固单液超细注浆材料,20 min~30 min内材料可流动,流动时间长可确保浆液在裂隙中充分渗透扩散,初凝时间60 min~80 min,终凝时间360 min~480 min,1 d强度可达16 MPa以上,3 d强度可达25 MPa以上,可满足围岩加固的需要。

图6 帮锚索补强示意图Fig.6 Anchor cable reinforcement

4 注浆效果分析

4.1 注浆量

注浆孔深4 m一次注浆平均单孔注入0.2 t浆材,孔深8 m一次注浆平均单孔注入0.5 t浆材;二次注浆平均单孔注入1 t浆材。

4.2 巷道变形

1)注浆加固区域与未注浆加固区域相比,呈现相似的规律,注浆加固区域也可分为初始影响区(50 m~-200 m)、剧烈影响区(-200 m~-600 m)和稳定区(-600 m~)。

2)注浆区域巷道两帮最终变形量598 mm,其中初始影响区变形量122 mm,占比20%;剧烈影响区变形量441 mm,占比74%,最大变形速度12 mm/d;稳定区变形量35 mm,占比6%,如图7所示。

3)与未锚注区域相比,两帮总变形量减小50%,其中,初始影响区减小2%,剧烈影响区变形量减小20%,稳定区减小28%。可以看出,一次锚注加固显著减小了剧烈影响区内围岩变形,并对稳定区围岩变形起到了控制作用,稳定区二次注浆后,变形速度快速减小,围岩快速进入稳定状态。

7-a 两帮变形量与工作面位置关系

7-b 两帮变形速度与工作面位置关系图7 注浆后两帮变形曲线图Fig.7 Deformation curves of two walls after grouting

5 结论

1)二次采动影响大采高煤巷变形可划分为初始影响区(50 m~-200 m)、剧烈影响区(-200 m~-600 m)、稳定区(-600 m~),剧烈影响区和稳定区变形量占两帮总变形量的89.2%。

2)一次支护强度不足,剧烈影响区煤柱侧破坏深度过大是造成围岩变形量极大的根本原因。

3)采用注浆加长锚固提高锚固力试验解决了锚索锚固力严重不足问题。

4)强调锚注时机、锚注工序、锚注方式与围岩变形相协调,提出二次锚注加固方案,一次锚注加固在初始影响区之外进行,目的是提高一次支护强度,减小剧烈影响区围岩破坏深度,二次注浆加固在稳定区进行,目的是提高残余承载能力,使围岩进入稳定状态。

5)采用二次锚注加固方案后,两帮最终变形量598 mm,与未锚注方式相比,两帮总变形量减小50%,其中,剧烈影响区和稳定区减小48%。