黄白茨矿选煤厂配煤入洗优化方案的研究

刘 毅

(乌海能源有限责任公司黄白茨煤矿,内蒙古乌海 016040)

黄白茨矿选煤厂于1999年建成,处理能力0.60 Mt/a,选煤方法为跳汰+浮选联合工艺,主要入洗黄白茨矿原煤。2003年,选煤厂扩建为处理能力 1.20 Mt/a,形成两套跳汰选煤系统。2009年核定生产能力达到1.60 Mt/a。目前,黄白茨矿主要开采9号、10号煤层。其中9号煤层为稳定煤层,厚度 0.88~4.96 m,平均厚度2.79 m,煤层结构简单,一般不含夹矸,局部可见厚度仅数厘米的硫酸盐类薄层和不稳定的黄铁矿结核,另外煤层中常见石灰岩透镜体;10号煤层为较稳定煤层,厚度0.37~3.18 m,平均厚度2.00 m,煤层结构简单,一般不含夹矸,仅局部含一层夹矸,最厚0.30 m,岩性为泥岩。从原煤可选性来看,当10号煤精煤灰分为10.5%时,±0.1含量40%左右,理论回收率为35%,属难选煤或极难选煤。9号煤的实际生产指标表明,原煤浮沉精煤产率较低,矸石含量较大,导致生产成本增加,影响了选煤厂的经济效益[1]。

选煤厂分选工艺为:跳汰机分选出精煤、中煤和矸石3种产品,其中精煤经过两段直线振动筛脱泥脱水后再经13 mm分级,大于13 mm粒级直接作为块精煤产品,0.5~13 mm粒级经过离心机脱水后作为末精煤产品;跳汰中煤由斗式提升机转运至中煤筛脱水后做为产品销售;矸石由斗式提升机转运至矸石仓。小于0.5 mm粒级煤泥由分级旋流器分级后,0.3~0.5 mm粒级物料由CSS粗煤泥分选机分选。CSS分选机溢流由加压过滤机脱水后作为精煤产品,底流由高频筛脱水后作为中煤。小于0.3 mm粒级细煤泥水进入浮选机分选,浮选精煤由加压过滤机脱水后作为精煤产品,浮选尾煤由浓缩压滤工艺处理,回收煤泥及澄清循环水。原则工艺流程见图1。

图1 原则工艺流程示意

1 存在问题

选煤厂设计时选用的原煤资料中,原煤可选性为易选煤或极易选煤,跳汰洗煤工艺完全可以适应,且生产成本低,投资少,效率高。随着煤炭产品质量的要求逐渐提高,矿井原煤质量逐渐变差,而选煤厂在工艺过程控制、操作方案制定、人员技能素质、生产组织方面都延续了易选煤的管理。工艺方面,未对分选设备进行有效管制,不能按产率最大化原则进行分选,只注重总的产品灰分,不考虑各个环节分选设备的性能,导致总体效率低;设备管理方面,单台设备的性能不能有效掌握,不能保证设备在最佳状态运行,单机效率较低。如跳汰机,出现精煤中带矸石、中煤中矸石含量大、矸石中跑中煤及精煤现象;再如浮选机浮选尾矿中含精矿等。产品煤方面,灰分指标不平稳,有时出现高灰现象,影响销售;有时出现低灰现象,影响产率。库存及销售方面,库存量较大时,来回倒库费用较大,影响利润指标;产品水分较大时,产生无效运输。

2 优化方案

2.1 配煤研究

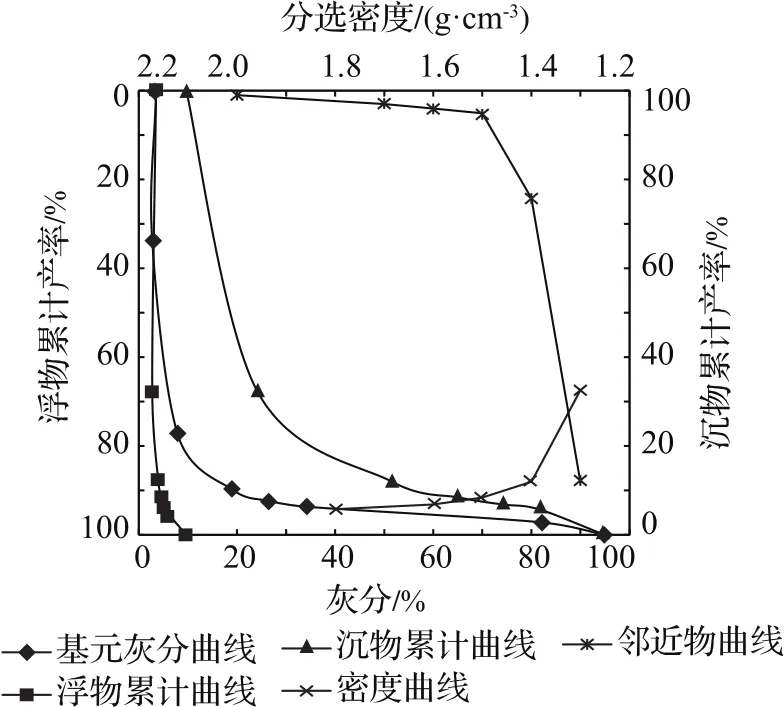

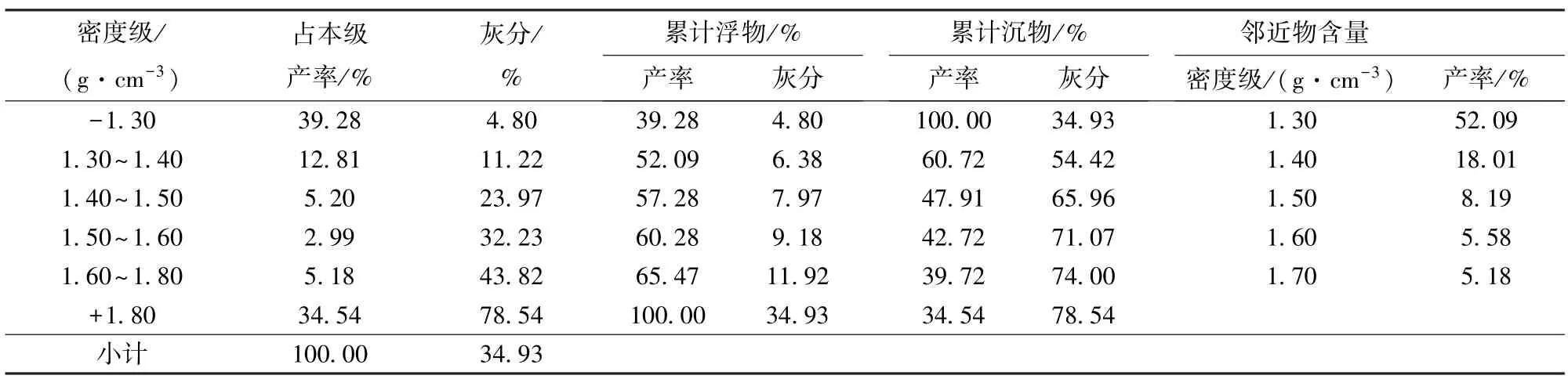

由于10号煤精煤为高灰、高硫精煤,灰分为10.3%,硫分为3.2%,灰分与硫分均太高,没有市场,不符合环保要求。为了保证选煤厂生存,结合周边矿生产情况,拟采用配煤入洗。通过配煤来改善实际入洗原煤的可选性,提高精煤的市场竞争力,提高洗煤效益,初步计划与苏海图矿12号煤原煤配洗。首先对本矿井10号煤的原煤煤质及产品进行预测分析[2-4],各原煤浮沉资料见表1至表3,可选性曲线见图1至图3。

表1 10号煤原煤浮沉试验结果

图2 本矿10号煤原煤可选性曲线

本矿10号煤,精煤灰分为10.5%时,理论产率为44%,中煤产率为10.68%,中煤灰分为39.88%,理论分选密度为1.5 g/cm3,扣除大于1.8 g/cm3含量,±0.1含量为17.12%,可选性为中等可选。

预计精煤价格为含税630元/t(不含税543元/t), 中煤价格为 120元/t(不含税), 10号原煤价格为270元/t(不含税)。

图3 苏海图矿12号煤原煤可选性曲线

入洗吨原煤收益=精煤产值+中煤产值-原煤单价-吨原煤加工费=543×0.44+120×0.1068-270-43=238.92+12.816-270-43=-61.264(元/t)。

苏海图矿12号煤,精煤灰分为10.5%时,理论产率为59%,中煤产率为9.37%,中煤灰分为44.05%,理论分选密度为1.55 g/cm3,扣除大于1.8 g/cm3含量,±0.1含量为18.61%,煤炭可选性为中等可选。

预计精煤价格为含税630元/t(不含税543元/t), 中煤价格为90元/t(不含税), 12号原煤价格为431元/t(不含税)。

入洗吨原煤收益=精煤产值+中煤产值-原煤单价-吨原煤加工费=543×0.59+90×0.0937-431-43=320.37+8.433-431-43=-145.197(元/t)。

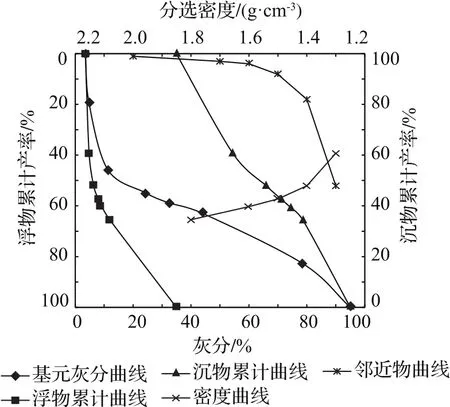

表2 苏海图矿12号煤原煤浮沉试验结果

表3 苏海图矿9号煤原煤浮沉试验结果

图4 苏海图矿9号煤原煤可选性曲线

苏海图矿9号煤,煤质好,原煤灰分9.65%,不需分选可直接作为商品煤精煤销售。

预计精煤价格为含税 700 元/t(630.45 元/t,不含税),9号原煤价格为含税700元/t(630.45元/t, 不含税)。

入洗吨原煤收益=精煤产值-原煤单价-吨原煤加工费=630.45-630.45-43=-43(元/t)。

显然9号煤单独入选不现实,需考虑配煤或者单独销售。

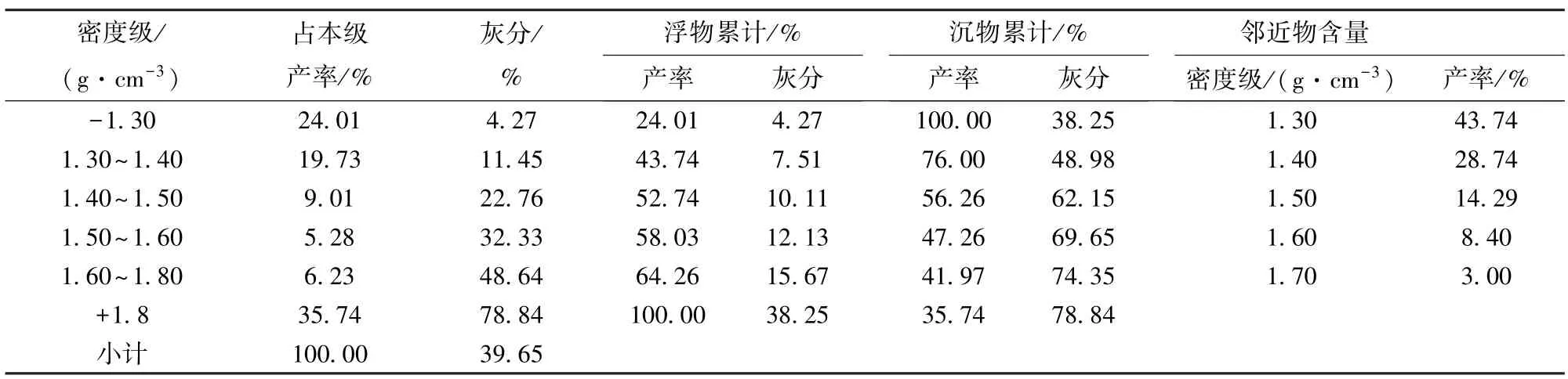

考虑配煤入洗,选取两种方案进行分析,一是苏海图矿9号煤和黄白茨矿10号煤按3∶8的比例进行配煤入洗,二是苏海图矿12号煤和黄白茨矿10号煤按7∶3的比例配煤入洗[5-7]。不同比例配煤后的浮沉试验结果见表4至表5,可选性曲线见图4至图5。

苏海图矿9号煤与黄白茨矿10号煤按3∶8配煤后,精煤灰分为9.00%时,精煤理论产率为59.50%,硫分小于3%,中煤产率5.96%,理论分选密度为1.58 g/cm3, 扣除大于1.8 g/cm3沉矸含量,±0.1含量为8.52%,可选性为易选。

表4 苏海图矿9号煤和黄白茨矿10号煤按3∶8的比例配煤浮沉试验结果

图5 9号煤原煤和10号煤原煤配煤后可选性曲线

精煤价格含税价预测为680元/t(不含税586元 /t),中煤价格为125元/t(不含税),苏海图9号煤含税价格700元/t(630.45元/t, 不含税)。

入洗吨原煤收益=精煤产值+中煤产值-原煤加权单价-吨原煤加工费=586×0.595+0.0596×125-368.30-43=348.67-368.30-43=-55.18(元/t)。

精煤灰分为10.5%时,精煤理论产率为64%,中煤产率1.46%,理论分选密度为1.72 g/cm3,±0.1含量为 7.0%,原煤可选性为极易选。

入洗吨原煤收益=精煤产值+中煤产值-原煤加权单价-吨原煤加工费=586×0.64+125×0.0146-360.94-43=375.04+1.825-360.94-43=-27.075(元/t)。

在苏海图矿9号煤有缺口的情况下,实施苏海图矿12号煤和黄白茨矿10号煤按7∶3的比例配煤入洗。

表5 苏海图矿12号煤和黄白茨矿10号煤按7∶3配煤后的浮沉试验结果

苏海图矿12号煤与黄白茨矿10号煤按7∶3配煤后,生产灰分为10.5%的精煤时,理论产率为53.6%,硫分2.2%,中煤产率为10.66%,中煤理论灰分为41.69%,理论分选密度为1.52 g/cm3,扣除大于1.80 g/cm3含量,±0.1含量为22.24%,煤炭可选性为中等可选。精煤价格为:860元/t(含税)(不含税741.38元/t), 中煤价格为 135 元/t(不含税),12号原煤价格为431元/t(不含税)。

入洗吨原煤收益=精煤产值+中煤产值-原煤加权单价-吨原煤加工费=741.38×0.536+135×0.1066-382.7-43=-13.93 元/t。

通过分析发现:

(1)当不采取配煤方案时,单独处理黄白茨矿10号煤吨煤亏损61.264元,原煤可选性为易选;单独处理苏海图矿9号煤时吨煤亏损43元;单独处理苏海图矿12号煤时,吨煤亏损145.20元,原煤可选性为中等可选。

(2)采用配煤方案后,苏海图矿9号煤和黄白茨矿10号煤按3∶8配煤入洗,吨煤亏损27.075元,原煤可选性为易选;苏海图矿12号煤和黄白茨矿10号煤按7∶3配煤入洗,吨煤亏损13.93元,原煤可选性为中等可选。

(3)综上所述,选煤厂效益最大化的生产方式为苏海图矿12号煤和黄白茨矿10号煤按7∶3比例配煤入洗,此时原煤可选性为中等可选,选煤厂跳汰分选工艺基本能够满足要求。

图6 苏海图矿12号原煤和黄白茨矿10号原煤按7∶3的比例配煤可选性曲线

2.2 设备改造

黄白茨矿煤中矸石含量明显增加,中煤含量也有所增加,根据原煤煤质资料及生产实践,选煤厂对中煤脱水筛进行了更换,用ZKB1835代替了ZKB1236,处理能力增加了50%;在末精煤产品脱水方面,将TLL-1000型离心机更换为BHSG1400型离心机,处理能力增加67%,并为其加装了电机变频器及振动卸料电机变频器,达到灵活控制水分的目的;在浮选精煤脱水方面选择了沉降离心机配套快开压滤机的工艺代替圆盘过滤机,处理能力更大,水分更低(降低至22%)新增了粗煤泥分级分选设备,实现了煤炭的全粒级分选,最大限度地降低了产品灰分,粗精煤灰分从15%降低到了9%,从而提高了商品煤质量,提高了生产效率。表6列出了选煤设备改造前后的效果。

表6 设备改造前后的效果对比

2.3 设备管理

选煤厂设计为双系统运行,最初的机电管理模式为有事故就单系统生产,另一套系统停产检修,在实际运行过程中,常有无计划停产现象;另外,由于设备更换不及时,设备事故率逐年提高,机电事故影响生产时间明显增加。经过分析研究,确定了强制检修保养的机电设备管理模式,每日早班都留6 h强制检修保养时间,变事故检修为事前预防。

选煤厂设备维护采用日常检修和预防性检修相结合的方式。日常检修主要是指选煤厂在正常停产检修时间范围内能够独立完成的、不影响外运计划的检修工作,主要针对直接制约正常生产的问题,在每天的正常停车检修时间段进行。每天由巡视工和专业点检工检查出问题后,检修工进行处理,处理完毕后同巡视工交接,由巡视工负责设备检修后的跟踪点检。

预防性检修主要是根据设备的保养、润滑、备件使用寿命等进行定期和不定期的检修。定期预防性检修主要是进行设备的定期润滑、防爆、除尘等工作,当日常停车检修时间不能满足检修要求时,需提前上报上级部门,申请预防性检修时间进行处理。不定期预防性检修耗时较长,主要用于处理大型设备零部件异常的问题。

3 保障措施

采用配煤方案之后,精煤产量和矸石量与改造前大为不同。相对单独处理本矿10号煤,最佳方案为苏海图矿12号煤和黄白茨矿10号煤按7∶3比例配煤入洗,此时原煤可选性为中等可选,精煤产率达到53.6%,较单独入选10号煤时的精煤产率44%,增加了9.6个百分点,中煤产率无明显变化,矸石产率相对减少,故优化过程需要考虑跳汰机精煤系统处理能力是否满足要求。通过前期改造已完成了精煤离心机的更换,提高了跳汰精煤系统的处理能力。

同时为了精确控制生产,提高系统灵活性,增加效益,后续需从以下几方面展开工作:

(1)现场生产缺乏精确的产品监控手段,需安装在线灰分仪进行在线检测跳汰精煤灰分,便于随时调整分选参数。

(2)黄白茨矿10号煤和苏海图矿12号煤采用分运、分储的生产方式,对10号煤和12号煤的入洗煤量分别计量,便于在实际生产中及时调整配煤比例,确保配煤比例合理,实现企业效益最大化。

(3)为了及时掌握10号煤和12号煤质量指标变化情况,需分别安装2台在线灰分仪,对其实施在线监测,同时需配套安装电子胶带秤、变频给煤机和控制系统等设施。采用变频给煤机、配煤闸板开度控制系统实现入选原煤灰分的设定,分煤层的计量和检测,分煤层配煤比例的自动计划和调节[8-10]。

(4)跳汰分选机长期运行,设备部件磨损,对分选精度造成一定影响,需加强设备的维护。

(5)精煤产率增加后,粗煤泥分选系统的处理能力需重新核定,包括后续的细煤泥设备的处理能力都需要核定;通过分析工艺流程发现,粗煤泥分选机精煤产品经过弧形筛脱水后直接进入加压过滤机脱水处理,与加压过滤机的入料粒度不相符。加压过滤的最佳入料粒度上限为0.5 mm,而粗煤泥分选机精煤产品的理论粒度为1.5~0.3 mm,进入加压过滤机后可能导致加压过滤机罐内压力下降、滤饼在滤布上吸附困难、加压过滤机槽内物料堆积、加压过滤机滤布磨损严重等问题。因此,增设了单独的煤泥沉降离心机,将这部分粗精煤直接脱水后进入产品,离心液和浮选精煤共同进入加压过滤机处理,可以解决以上问题。生产实践表明,沉降离心机的使用成本远低于加压过滤机成本,故考虑在沉降离心机入料添加助滤剂,将细煤泥聚合后,再最大限度的通过沉降离心机排出,减少进入加压过滤机的细泥量,节约生产成本。

(6)随着煤层开采的深度增加,煤质进一步恶化之后,原煤可选性进一步变差,现有跳汰分选工艺不能满足要求,需未雨绸缪,选煤厂正在考虑将跳汰改造为重介质选煤工艺。

(7)针对原生煤泥系统煤泥直接浮选的工艺,入料粒度为0.5~0 mm,物料全部进入浮选机后整体分选精度不高,应首先二次分级,分成0.5~0.25 mm粒级和小于0.25 mm粒级,分别采用浮选机和浮选柱进行分选,进一步提高分选精度,提高精煤产品回收率,增加经济效益[11-12]。

4 效益预测

通过工艺优化、配煤方式的应用,预计可取得以下成果:

(1)逐步完善生产工艺,使生产效率由85%提升至90%;

(2)加强机电设备管理,保证机电设备高效运行,降低事故影响时间;

(3)配煤后产品硫分达到销售要求,将销路较差的高硫煤通过配煤入选降低了硫分,得到了销路较好的产品,提高了资源回收率;

(4)通过配煤计算,得出最佳生产组织方式为苏海图矿12号煤和黄白茨矿10号煤7∶3配煤入洗,创效减亏至少13.15元/t,每月处理原煤12万t,全年创效减亏1890万元。