结团絮凝工艺处理两种不同性质染料废水研究

许雯,王宏飞,陈舒展,朱丽婷,王平

(南京林业大学 生物与环境学院,江苏 南京 210037)

合成染料的用途十分广泛[1],随着合成染料的普及,其对水资源以及周围环境造成了严重破坏[2]。现今,对染料废水的主流处理方法包括了化学、物理及生物处理方法等[3]。絮凝沉淀法,其在染料废水处理中也发挥了重要的作用[4]。

结团絮凝工艺,是在传统絮凝技术进一步发展过程中形成的,可定义为在液体介质中直接生成湿颗粒[5]。本文采用结团絮凝工艺对两种染料模拟废水进行处理,通过控制工艺运行条件,确定了最佳运行参数,并与其它絮凝工艺进行对比,认为结团絮凝工艺在处理染料废水方面具有良好的应用前景。

1 实验部分

1.1 试剂与仪器

阴离子聚丙烯酰胺(PAM,分子量>300万)、聚合氯化铝(PAC,Al2O3≥28%)、活性嫩黄K-4G、直接耐酸大红4BS均为分析纯。

JJ-4A六联搅拌器;HI93703哈纳浊度测定仪。

1.2 模拟染料废水的配制

称量0.5 g直接耐酸大红4BS与1 g活性嫩黄K-4G分别加入35 L蒸馏水中,采用色度法测得两种模拟染料废水的色度分别为1 000,400,浊度为1.65 NTU,2.25 NTU。

1.3 结团絮凝工艺原理

结团絮凝工艺的核心是控制适宜的投药条件和水力条件,投加适量的混凝剂,使得废水中的胶体杂质脱稳,在该阶段于管式反应器内形成理想的高密度、小粒径初始粒子[6],其与加入的高分子助凝剂混合,并在上升水流、剪切力的共同作用下生成致密的大颗粒结团体,继而形成悬浮层。在该工艺稳定运行时,流化床底部进入的理想初始粒子与悬浮层颗粒间发生挤压摩擦,初始粒子逐一附着在其表面,从而降低了结团体的内部孔隙率,生成了高密度的结团絮凝体[7-8]。这种絮凝颗粒沉降性能良好,可在设备澄清区实现液固分离[9]。许多研究表明利用结团絮凝工艺对高浊水、水厂生产废水等不同水质进行处理效果显著[10-11]。

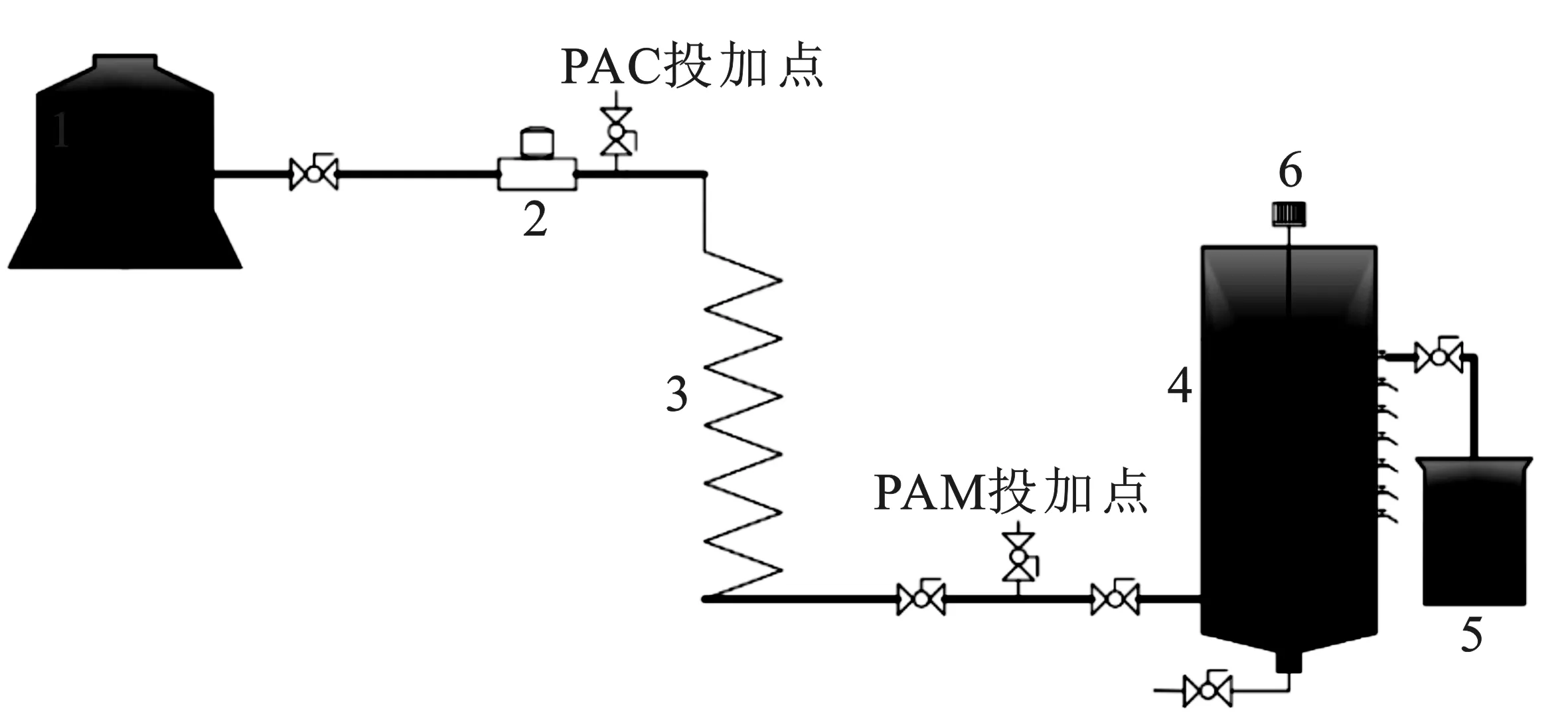

试验装置见图1。该装置主体由结团絮凝反应器(高1.0 m,直径50 mm)构成,入水管直径10 mm,反应器共配置7个出水口,每个出水口间隔100 mm并在第7个出水口出水。

图1 实验装置示意图Fig.1 Schematic diagram of experimental setup1.模拟废水池;2.加压泵;3.管式反应器;4.结团絮凝反应器;5.出水池;6.搅拌器

1.4 实验方法

在500 mL烧杯中依次加入高岭土和PAC,为制备絮凝效果好的结团絮凝体,控制高岭土与PAC的质量比为50∶1,接着将该体系放入六联搅拌器中搅拌1 min,转速为200 r/min,搅拌充分后继续向烧杯中添加少量PAM(添加的PAM占烧杯中高岭土质量的5‰),然后继续在低速的条件下(65 r/min)搅拌90 min,即得实验所需结团絮凝体。

染料模拟废水依次进入蠕动泵、微管混凝器(DN10,10 m)和结团絮凝反应器。将PAC与PAM分别投加到微管混凝器的前端和末端,在反应器中添加制备的结团絮凝体,静置高度为40 cm。启动蠕动泵并打开入水阀门,通过控制泵的流量来调节仪器中的水高度。

1.5 分析项目及检测方法

通过稀释倍数法测定染料废水的色度;浊度采用浊度测定仪测定。

脱色率(%)按下式计算:

R=(1-A/A0)×100%

(1)

其中,A和A0分别为处理前后的色度(倍)。

2 结果与讨论

2.1 结团絮凝体对4BS和K-4G的处理效果

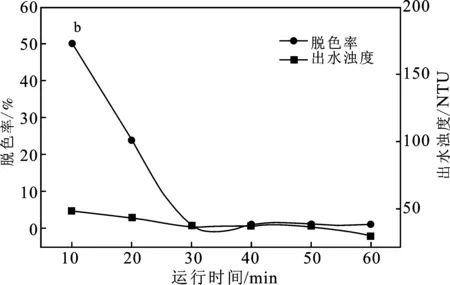

图2为结团絮凝体对两种模拟废水(未加PAC或PAM)的处理效果,控制上升流速30 cm/min。

图2 结团絮凝体对4BS和K-4G水质的影响Fig.2 Effect of pellet flocs on the water quality of 4BS and K-4G a.4BS;b.K-4G

由图2可知,由于吸附作用,运行时间10 min内,4BS和K-4G脱色率分别达到60%与50%,之后脱色率逐渐降低,30 min后几乎没有脱色效果。这是由于4BS与K-4G在水中的流体力学半径远小于结团絮凝体的本身粒径,使得染料不易被截留,从而脱色效果较差;出水浊度随运行时间逐渐减小,这是由于反应器中结团絮凝体的浓度在逐渐降低,而在运行过程中出水浊度值均较高,在水流冲击下,结团絮凝体紧密度下降,易被冲散,最终导致废水的出水浊度较高,4BS和K-4G的出水浊度分别达到100 NTU、40 NTU左右。

2.2 投药条件对染料的影响

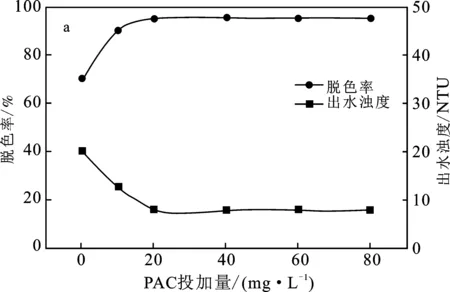

2.2.1 PAC投加量对染料的影响 在结团絮凝工艺中,PAC主体上依靠压缩双电子层以及吸附电中和作用来使得水中的胶体脱稳,在管式反应器中形成理想的初始粒子[12]。研究表明,投加的混凝剂的量是以生成初始粒子为前提的[13],投加的量越多,则初始粒子的密度降低,不利于后续操作中高密度结团体的形成[9]。出水浊度以及脱色效果在一定程度上受到PAC浓度的影响。首先在微管混凝器前端加入一定量的PAC进行预反应,当出现了适度的脱色效果后再进入结团絮凝反应器。为提高结团体本身结构的致密性,接着在微管混凝器末端注入1.2 mg/L 的PAM溶液,图3为PAC的加入量分别对4BS和K-4G脱色效果及出水浊度的影响。

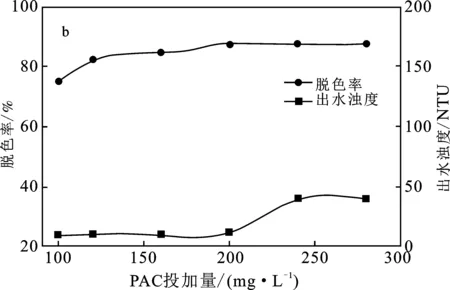

图3 PAC投加量对4BS和K-4G水质的影响Fig.3 Effect of PAC dosage on the water quality of 4BS and K-4G a.4BS;b.K-4G

由图3a可知,就4BS而言,脱色率随着PAC投加量的增加而逐渐变高,与此相适应,出水浊度随着PAC的投加量而逐渐降低。当PAC持续添加达到20 mg/L时,脱色率以及出水浊度分别停留在96%和8.14 NTU;当PAC的投加量超过20 mg/L时,染料废水的脱色率以及出水浊度基本不变,故20 mg/L的PAC投加量效果最佳。

对另外一种染料废水K-4G来说,PAC的处理效果明显不如4BS,由图3b可知,K-4G的脱色率达到最大值87.5%时,PAC的投加量已达到200 mg/L;与此同时,当PAC投加量>200 mg/L时,浊度不减反增,该现象形成的原因可能是由于结团絮凝体对悬浮颗粒吸附能力降低。因此,确定最佳PAC投加量为200 mg/L。

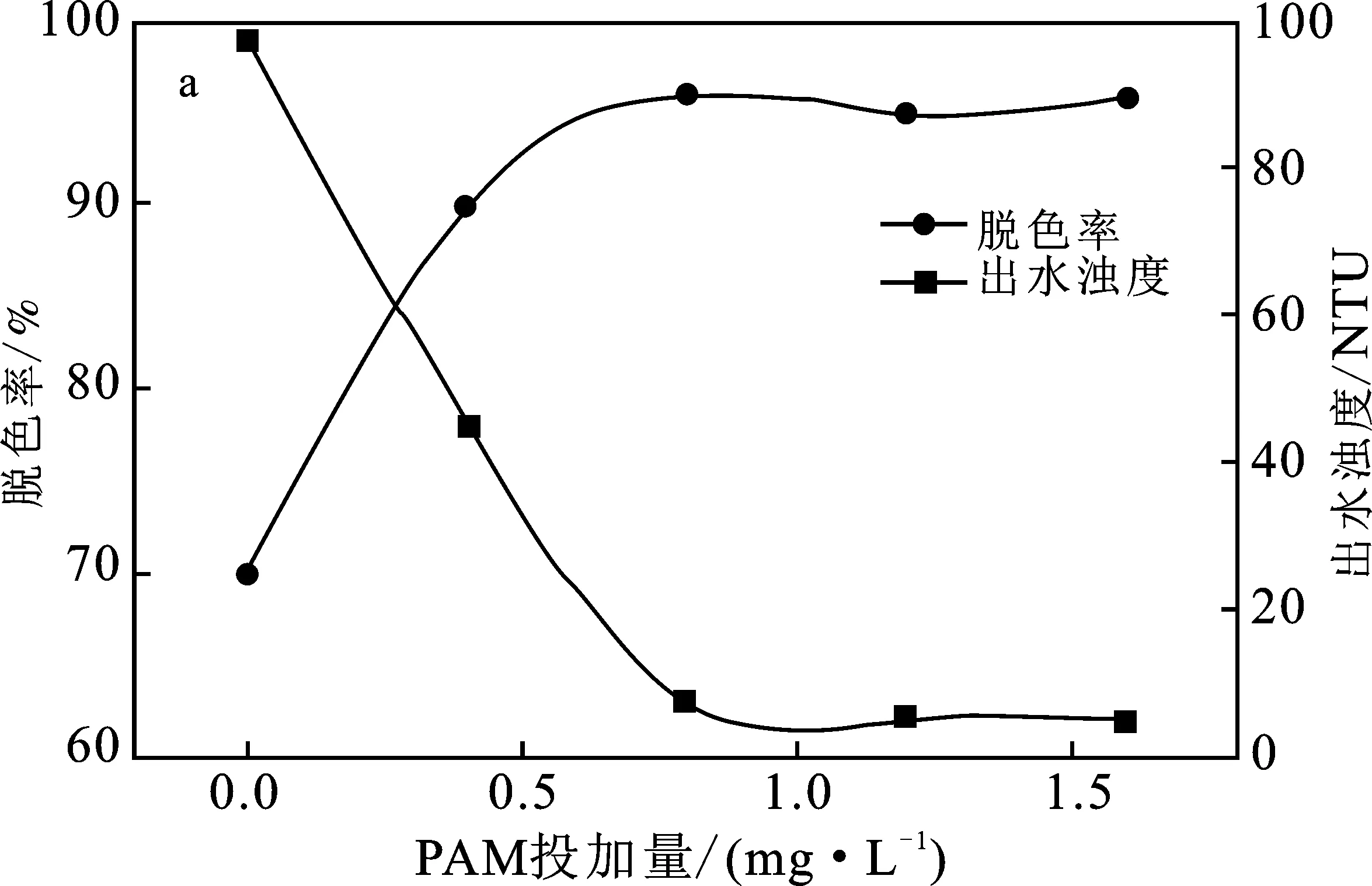

2.2.2 PAM投加量对染料的影响 高分子助凝剂在结团絮凝领域具有广阔的应用背景,其中PAM的吸附架桥作用可以增强结团体颗粒之间的结合强度[14]。20世纪90年代,PAM在结团絮凝体中所起到的作用已经受到了广泛的关注,Tambo研究发现适量的PAM会使得初始粒子逐渐附着在核心絮凝体表面,结团絮凝体的密度显著提高[15]。通过在两种废水中分别投加固定浓度的PAC溶液并通过控制PAM的投加量,得到了PAM投加量对4BS和K-4G染料废水处理效果的影响,见图4。

图4 PAM投加量对4BS和K-4G水质的影响Fig.4 Effect of PAM dosage on the water quality of 4BS and K-4G a.4BS;b.K-4G

由图4可知,4BS染料废水的出水色度随着PAM投加量增加而逐步减小,当PAM投加量为0.8 mg/L时,4BS染料废水的出水色度为40,并在继续添加PAM的条件下基本保持不变;相应地,PAM的投加显著降低了废水的出水浊度,浊度降低到最低值7.26 NTU时基本保持不变,此时PAM的投加量为0.8 mg/L,因此,判断该投加量效果最佳。

对K-4G而言,PAM投加量为0~1 mg/L时,出水色度为100并几乎保持不变,在1~2 mg/L范围内,脱色率与PAM投加量呈正相关,当脱色率达到最大值87.5%时,PAM的投加对其脱色效果基本没有影响:染料废水浊度与PAM投加量的关系具有波动性,总体上,PAM投加量达到2 mg/L时,出水浊度可以达到最低值20 NTU,故确定2 mg/L是PAM的最佳投加量。

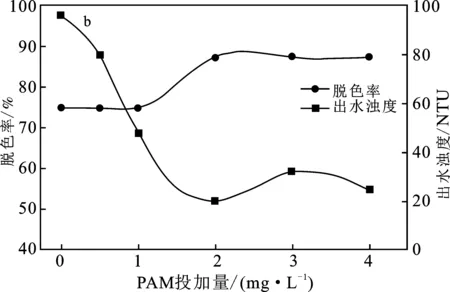

2.3 上升流速对染料的影响

上升流速变大使得水力负荷升高,进而可以提高处理废水的效率,但有研究表明,水力负荷(上升流速)的增加,使得流化床体积浓度减小,从而降低悬浮层颗粒间互相碰撞的频率,导致处理的出水水质会随之变差;同时也会削弱结团絮凝体的致密作用,导致絮凝体颗粒沉降性能降低。故而,如何提高体系的上升流速又能同时保证一定的出水水质具有重要的研究意义[9,12]。上升流速对于4BS和K-4G模拟废水的脱色效果以及出水浊度的影响见图5。

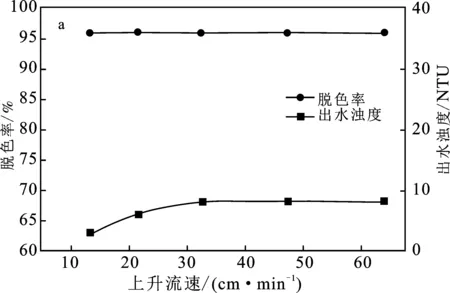

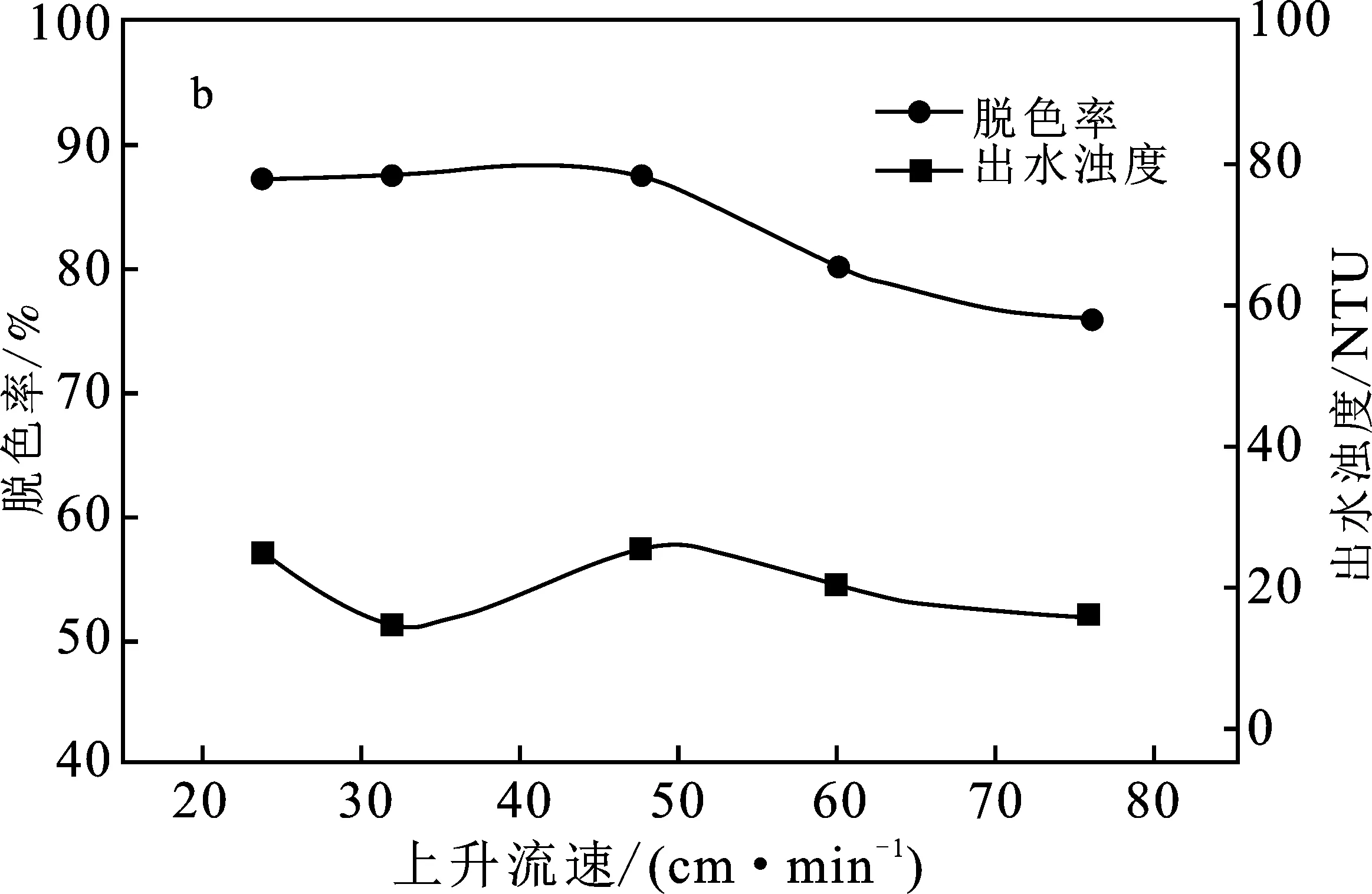

图5 上升流速对4BS和K-4G水质的影响Fig.5 Effect of up-flow rate on the water quality of 4BS and K-4G a.4BS;b.K-4G

由图5可知,对4BS来说,在上升流速范围内,脱色率稳定在96%附近而出水浊度略有上升,但最高浊度值低于10 NTU。由此得出结论:上升流速对于结团絮凝工艺处理染料废水的影响较小,在运行过程中可承受的水力负荷较高。

对K-4G而言,当上升流速从23.96 cm/min上升至47.77 cm/min时,脱色率基本保持不变,而随着上升流速继续增加,该染料的脱色效果具有明显的下降趋势;出水浊度与上升流速的关系呈现波动性。故处理活性染料废水宜采用较低的水力负荷。

2.4 结团絮凝体的用量对染料废水处理效果的影响

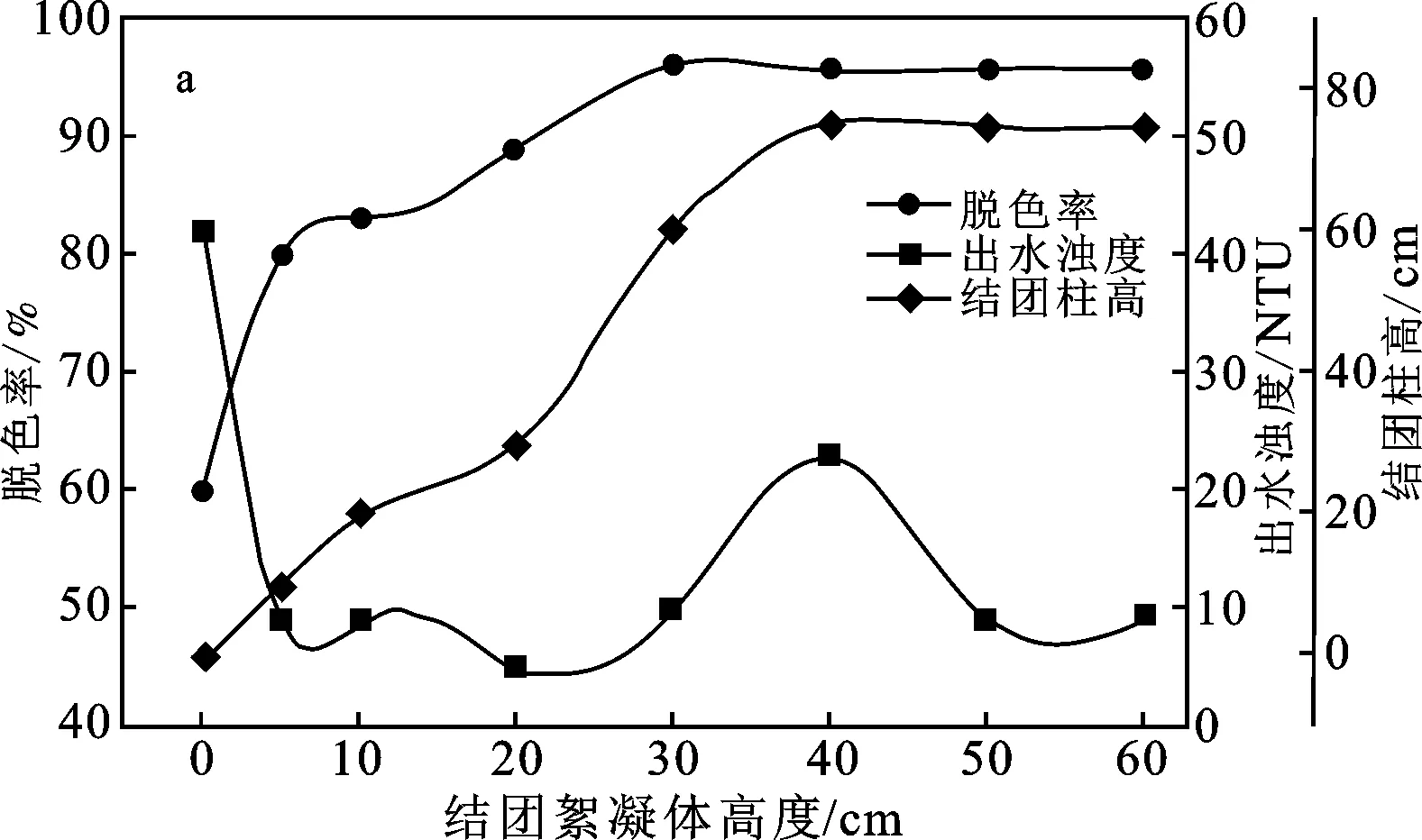

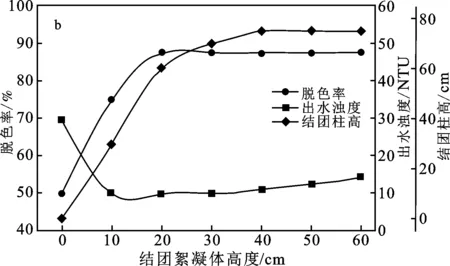

图6分别为结团絮凝体对于4BS和K-4G的效果图,为研究结团絮凝体用量的影响,设置PAC和PAM的投加量为2.2节所确定的最佳浓度,上升流速设置为30 cm/min。

图6 结团絮凝体的量对4BS和K-4G水质的影响Fig.6 Effect of the dosage of pellet flocs on the water quality of 4BS and K-4G a.4BS;b.K-4G

由图6可知,4BS的脱色率随着结团絮凝体的高度增加而逐渐上升,继续增加结团絮凝体的量(>30 cm)对于脱色率基本没有影响;出水浊度值从初始41.97 NTU显著下降至10 NTU并在附近波动。结团柱高在当结团絮凝体的高度达到40 cm时保持稳定。

对K-4G而言,脱色率随着结团絮凝体的量不断增加而升高,当达到20 cm时,脱色率达到最高,为87.5%;絮凝体高度>10 cm时,染料废水的出水浊度达到最低值,继续增加用量会造成浊度轻微上升,其范围在10~30 NTU之间;结团絮凝体的高度直接影响到结团柱高,与脱色率的变化趋势类似,结团柱高随着结团絮凝体量的增加先逐渐变高而后保持稳定。

2.5 运行时间对染料的影响

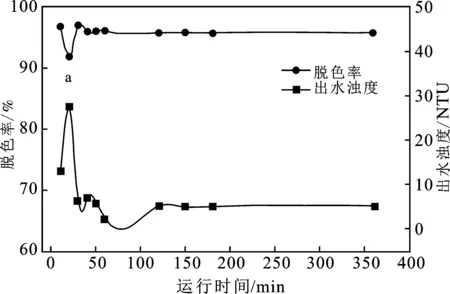

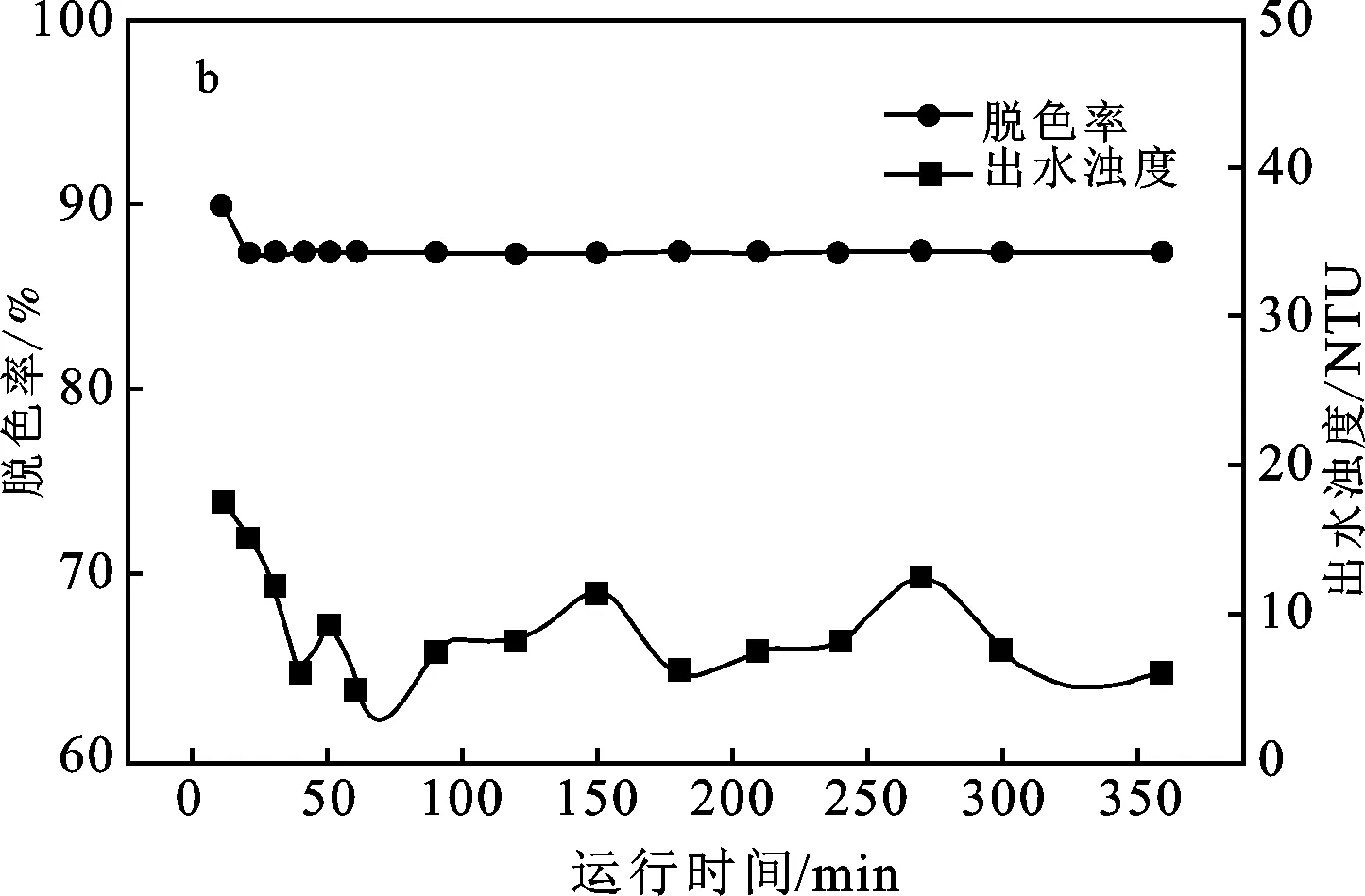

在上述小节确定的最优操作条件下运行不同时间,两种染料的出水水质见图7。

图7 运行时间对4BS和K-4G水质的影响Fig.7 Effect of time on the water quality of 4BS and K-4G a.4BS;b.K-4G

由图7可知,结团絮凝工艺处理4BS染料废水具有很好的效果,出水色度及浊度仅在30 min之前出现较大波动,继续延长运行时间,脱色率可达到95%以上并保持稳定,出水浊度值也下降至5 NTU左右。

对K-4G而言,运行25 min后,出水色度降至50并且基本维持稳定,出水浊度值在10 NTU左右波动,可以看出结团絮凝工艺处理K-4G染料废水的效果随运行时间的延长变化不大,该工艺处理K-4G染料废水效果较好,由图7可知,结团絮凝工艺处理两种染料废水的稳定运行时间均可达6 h以上。

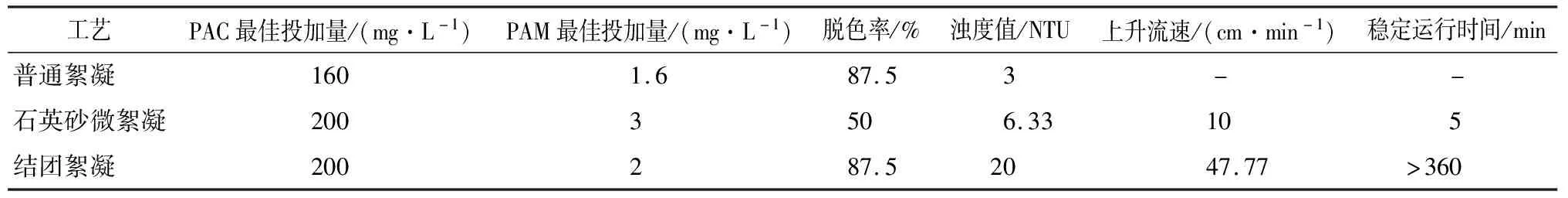

2.6 不同絮凝工艺对照实验

表1、表2总结并对比了3种絮凝工艺的运行条件和对两种染料的处理效果。

表1 絮凝工艺对直接耐酸大红4BS出水水质的比较Table 1 Comparison of flocculation processes on the water quality of 4BS

表2 絮凝工艺对活性嫩黄K-4G出水水质的比较Table 2 Comparison of flocculation processes on the water quality of K-4G

由表1与表2可知,染料性质不同,絮凝工艺的处理效果也有差异。在处理直接染料废水上,结团絮凝工艺具有更好的效果,较小的投药量即可以取得较高的脱色率。而在活性染料废水上,普通絮凝与结团絮凝的处理效果相差不大,与石英砂微絮凝工艺相比,结团絮凝工艺的脱色效果更为明显,并且能够在较高的水力负荷条件下稳定运行较长时间。

3 结论

本文采用结团絮凝工艺处理了两种不同性质的染料模拟废水,研究了不同实验参数对废水处理效果的影响。

(1)处理直接染料废水,当聚合氯化铝和聚丙烯酰胺的投药量分别为20.0 mg/L和 0.8 mg/L时可以达到最佳脱色效果,脱色率最大值可达96%,其中上升流速达到64.1 cm/min时亦没有对脱色效果产生影响,表明该工艺能承受水的载荷能力较强。出水色度随着絮凝体量的增加而减小,与此同时,出水浊度维持在较低水平,出水水质整体较好,整个系统在30 cm/min的上升流速下可连续稳定运行6 h以上。对于直接染料废水来说,结团絮凝工艺相较另外两种絮凝工艺具有更好的效果。

(2)处理活性染料废水,最佳投药量PAC为200 mg/L,PAM为2 mg/L,但药剂成本较高,脱色率稳定在87.5%左右,上升流速为47.77 cm/min。随着絮凝体的量不断增加,出水色度逐渐减小,达到一定量后开始稳定,整个系统在30 cm/min的上升流速下可连续稳定运行6 h以上。对于处理活性染料废水来说,结团絮凝的处理效果优于石英砂微絮凝工艺。