波纹管在砂石系统中的应用

(中国水利水电第九工程局有限公司,贵阳,550081)

1 工程概况

本项目位于西藏桑日县境内,工程区距拉萨市约219km。工地到拉萨交通方式只有公路交通,主要依赖新S306省道,该公路目前有部分泥结石路面,对外交通条件较差。而该工程位于海拔3500m左右的高原地区,生产、生活物资相对匮乏,绝大部分生产、生活物资均需要靠内地运输进来。根据我公司以往的施工经验,在该类地区施工的重点难点主要有生产生活物资保障、施工资源配置、对外协调减少干扰三个方面,如果不解决好上述问题,将严重影响工程施工进度。砂石、混凝土系统料仓混凝土廊道施工是制约施工进度,且投入大的关键环节。为保证砂石、混凝土系统建设进度,计划研究采用金属波纹管替代砂石、混凝土系统混凝土廊道,解决工期紧、物资供应困难、冬季混凝土施工难度大等问题。

本课题采用的波纹管有足够的强度和刚度,可承受一定的堆料负荷和地基沉降变形,安装工期短,不受气候条件的限制,厂家预制半成品、现场拼装,占用施工场地少,安装完成后可快速回填形成料仓平台,不受混凝土凝期的限制,可以提前为其它作业提供场地,作业人员少,周转性材料使用少,施工成本低,工程完工后,金属波纹管可回收重复利用,具有一定的回收价值。

2 波纹管在砂石系统中的应用步骤

2.1 波纹管组装

波纹管到货后,在设计地弄位置,制作拼装平台进行波纹管组装,拼装过程中用吊车辅助拼装、移动就位。根据设计图纸超细碎调节料仓布置4条17m金属波纹管地弄,成品料仓布置2条(成品砂仓长102m,成品粗骨料仓长96m)金属波纹管地弄。

2.2 管道直线敷设

按照设计图要求,成品料仓地弄需要有一定倾斜度方便排水,敷设前进行测量放点,拉好安装轴线,从下游至上游进行安装,在下游端部采用钢板及角钢封堵,并埋设通风管。

2.3 开挖沟槽

沟槽槽底净宽度,按管外径加0.6m~1m确定(主要为拼装交接位置),其他位置宽度保证波纹管能埋设。

2.4 开挖基槽

严格控制基础高度,不扰动基面,基底设计标高以上0.2m~0.3m的原状土予以保留,铺管前用人工清理至设计标高。当出现局部超挖或者发生扰动时,换填细骨料并平整夯实。

2.5 回填基础

(1)管体楔形部回填:采用级配良好的天然砂砾(含水量要求比最佳含水量大2%左右),人工用木棒在管身外向内侧进行夯实,木棒截面为15cm×15cm,单次冲击力要达到9kg/次,木棒作用点必须紧贴管身,每个凹槽部位都必须夯实到位。

(2)管体两侧回填及顶部回填:

①填筑前在管节两侧用红色油漆按每20cm高度标注,填筑时按标注线控制;

②纵向施工顺序,从涵洞中心至两侧,也可从两侧至涵洞中心;

③涵管两侧的部位回填采用级配良好的天然砂砾或级配碎石,每侧填筑宽度不小于1m;

④管身最大直径两侧50cm外使用18t压路机碾压,50cm范围内使用小型夯实机械夯实,以避免压路机等大型机械设备对管涵的撞击;

⑤填筑时应分层填筑、分层压实,每层压实后的厚度为20cm,压实度要求达到95%方可进行下一层填筑;

⑥填筑必须在涵管两侧同步对称进行,两侧的回填土高差不得大于30cm;

⑦管顶以上碎石或砂砾的填筑高度不小于1.0m,管顶填土厚度小于50cm时,不得使用大于6t的压路机械碾压,也不允许施工机械通行。达到每种管径的最小覆土厚度后,采用振动式压路机碾压,可允许施工机械通行;

⑧管体两侧及顶部10m范围内不允许使用强夯机械。

2.6 卸料口加固

波纹管卸料口位置均用钢结构进行加固,并且在波纹管顶部卸料口周围包浇C20混凝土,确保卸料口的稳固。

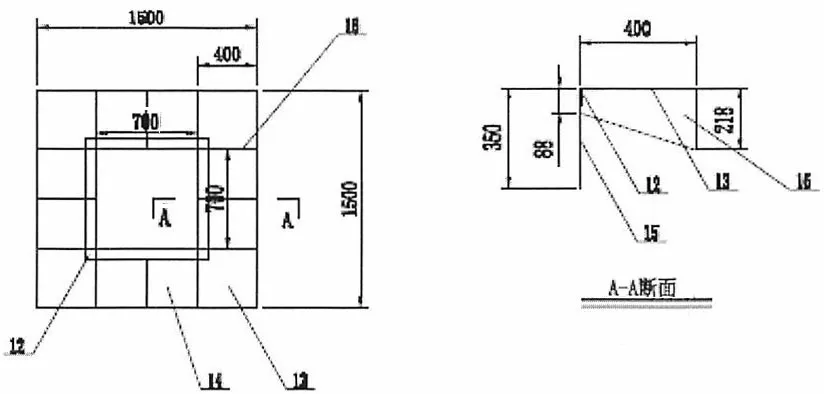

表1中件13、14、16为卸料口加固材料,该材料主要为δ=12钢板和件10、11、12卸料口材料焊接形成框架结构后用混凝土进行包浇,增加该卸料口整体的稳定性(浇筑过程中将肋板与波纹管之间的孔洞浇筑填实);件15起到和弧门连接的作用,最终形成弧门、卸料口、波纹管顶部整体的效果。

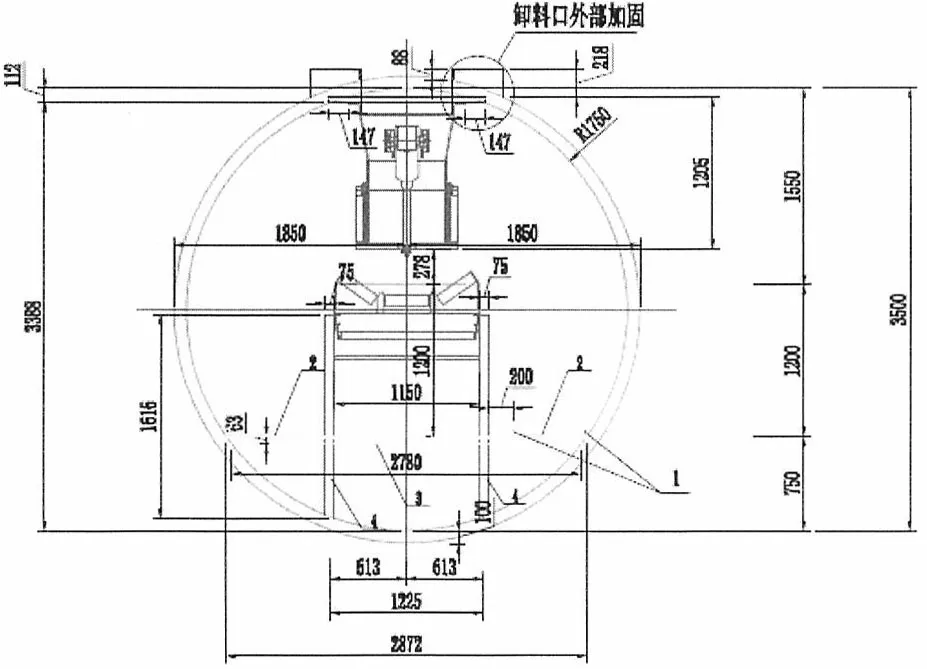

图1 地弄断面

图2 卸料口外部加固

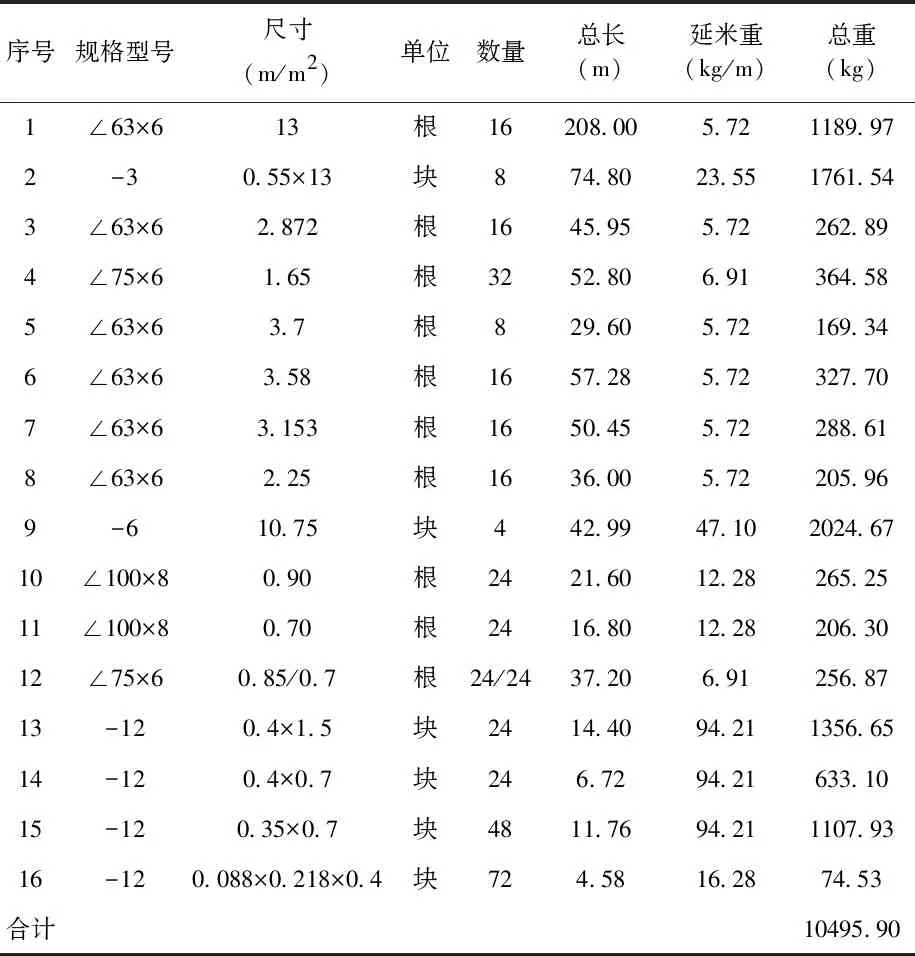

表1超细碎调节料仓地弄材料表(4条地弄)

2.7 波纹管底部排水

由于超细碎调节料仓地弄较短,长度13m,设计时为水平安装,底部积水(细碎料仓顶部有雨棚,前面仅部分喷淋水,且波纹管不漏水,积水极少)可以通过平流排出地弄。

成品料仓地弄较长,单条地弄达到100m,整体安装考虑有0.5%的坡度方便自然排水(波纹管使用过程中边壁未出现漏水和浸水,砂仓含水率较高时曾出现过水从卸料口进入地弄皮带上的情况,项目部建议类似工程可以先从回填施工入手,回填级配碎石,方便波纹管外部水从周边渗透而不影响基础,波纹管底部两侧可以打孔,同时在底部用钢板焊一条水槽,低于打孔位置,进行整体排水)。

3 波纹管变形观测

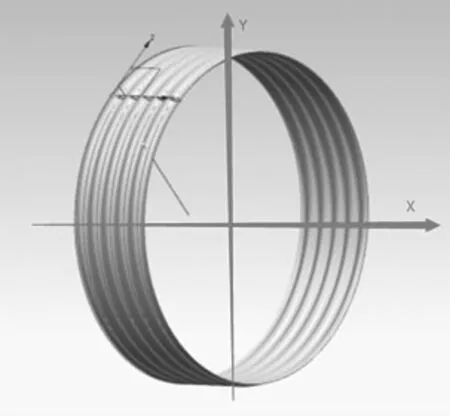

(1)波纹管设计内径φ3500mm,厚度7mm,只承受自重时,y方向形变量-2.52mm,x方向形变量为+2.62mm,根据y方向上方堆料高度增加,x、y方向如图3所示。

图3 波纹管xy方向示意

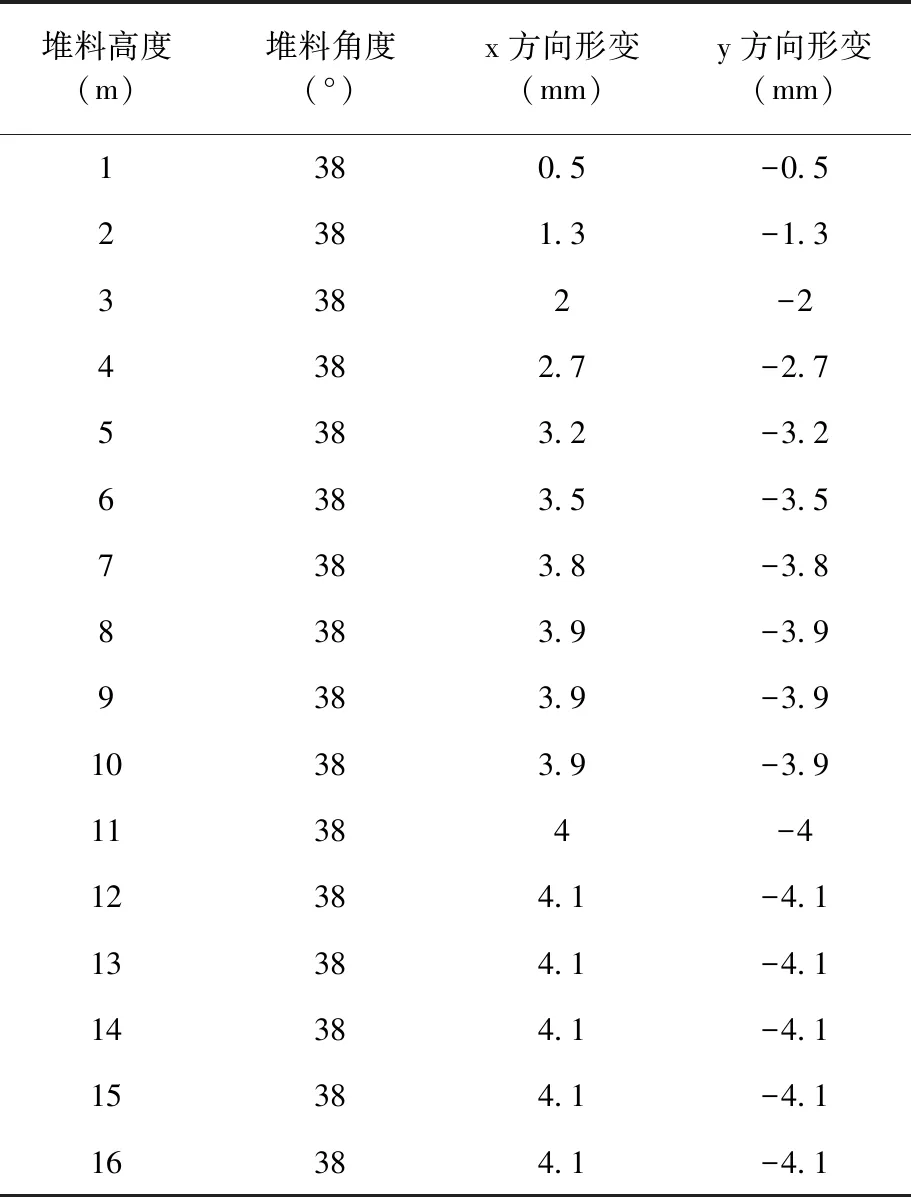

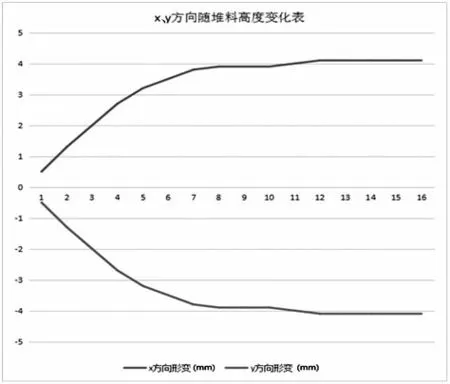

(2)根据成品料仓堆料设计最大高度为16m,对波纹管x、y方向形变位移进行监测,监测结果见表2。

表2波纹管x、y方向形变位移监测结果

(3)根据表2和图4数据可知,当堆料高度达到8m后,波纹管x及y方向基本不发生形变,相对稳定,最大形变量为4.1mm,根据波纹管使用设计形变最大值为10mm,满足设计要求。

图4 波纹管x、y方向随堆料高度变化

4 技术路线分析

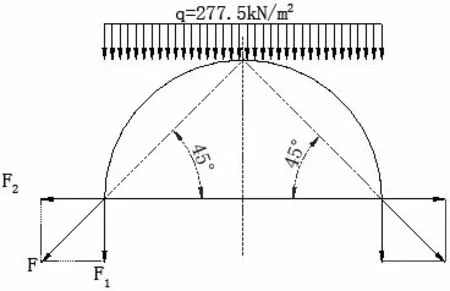

图5 波纹管在均布荷载下截面受力简图

波纹管DN3500,δ=7mm技术参数型号为CSPS E3500,材质为Q235,波形为200±3mm×55±3mm,波纹管钢板厚度为7.00mm,钢板偏差值下偏差为0mm,上偏差为+0.9mm。抗拉强度≥400MPa,屈服强度≥235MPa,安全承载≥115MPa。

(1)计算波纹管堆高16m时底部截面受力为:底边长度×16×堆料密度。

(2)底部压强则为:底边长度×16×堆料密度/底边长度×重力加速度=16×堆料密度×重力加速度。堆料密度取砂的密度1600kg/m3,重力加速度取10N/kg,则:

底部压强=16m×1600kg/m3×10N/kg=256000N/m2

(3)波纹管(1m长时)半边受力为:F=(256kN/m2×1m×3.14×3.5m/2)/2=703.36kN。

F2=703.36×sin45°=497kN,壁厚取7mm时,该部位压强为497/(1×0.007)=71MPa。因此,堆料高度16m时,波纹管边壁压强达到71MPa,小于安全承载115MPa,故波纹管符合承载力要求。

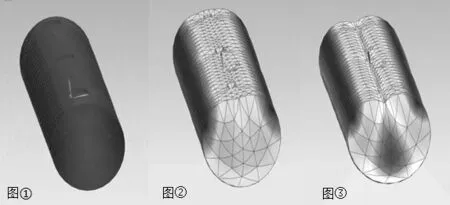

图6 波纹管结构受力演示

通过结构受力演示图②和图③可以看出:波纹管地弄在受力过程中(应力增大),卸料口这条线最容易发生变形破坏,所以我部在波纹管施工完毕后,对卸料口采用肋板加固,与弧门形成整体,确保波纹管的整体钢度(钢结构卸料口,混凝土包浇)。

5 经济效益分析

通过采用金属波纹管替代钢筋混凝土廊道,节约了工期和资源投入,波纹管在整个砂石系统中的应用达400余m,大幅度地缩短了工程建设工期,应用波纹管替代传统钢筋混凝土廊道减少了材料的投入,加快了施工进度,节约了施工成本。在本工程中,通过波纹管的应用,在满足环保砂石系统生产要求的情况下,实现综合经济效益达200万元。

6 结论

该项目在西藏地区砂石系统建安工程中有效地解决了钢筋混凝土地弄施工时间长、工序复杂、物资供应困难、施工场地狭窄、冬季混凝土施工难度大等问题。采用金属波纹管地弄结构,工厂加工成半成品运输至施工现场,现场安装后可快速回填形成其它作业用场地,缩短建设工期,节约建设成本。砂石系统建成后在生产过程中对该地弄进行检验,堆料变形量在设计范围内且不影响使用,满足生产要求。在其它类似的工程中,采用波纹管也是能满足应用要求的。