C9H10O2-0.5ZnCl2/Al2O3的制备及其氧化脱硫性能

李秀萍,赵荣祥,宫晓杰,李 萍

(辽宁石油化工大学 化学化工与环境学部,辽宁 抚顺 113001)

随着全球汽车工业的迅速发展和原油劣质化的加剧,燃料油燃烧产生的含硫气体对环境和人体健康造成的危害也日趋严重,减少燃料油的硫含量可以从根本上抑制这种危害[1,2]。为此,欧美乃至中国都纷纷出台严格的燃油含硫标准,这些标准的出台使得炼油企业面临巨大挑战[3]。目前,加氢脱硫(HDS)已是一项成熟的技术,对燃油中的脂肪族硫化物具有较高的脱硫率,但是由于受到空间位阻效应和电子云密度的影响,该工艺对于噻吩及其衍生物脱除效果不明显[4],此外还存在氢耗过大、成本较高,反应条件苛刻等不利因素[5,6]。作为加氢脱硫技术的补充,近年来,氧化脱硫(ODS)技术凭借反应条件温和、对芳香族硫化物脱除率高、操作方便等优势受到学术界广泛的关注[7-9]。氧化脱硫过程中涉及到的氧化剂包括双氧水、臭氧、叔丁基过氧化物、过氧化环己酮等[10-13]。其中,双氧水由于成本低、氧化活性高和不产生有害的副产品等被广泛采用[14]。

最近,一种被称为低共熔溶剂的绿色溶剂进入学者们的视野中。低共熔溶剂是由氢键供体和氢键受体通过氢键形成的一种物质,其特点是熔点显著低于所用原料。由于和传统的离子液体性质相似,有人也把它称为新型离子液体。原料来源广、价格便宜、合成工艺简单、原子利用率高是低共熔溶剂的显著优点[15-17]。低共熔溶剂已经应用到催化[18]、萃取[19]、电化学[20]、气体分离[21]和有机合成[22]等领域。最近,科研工作者尝试将低共熔溶剂应用在成品油的深度脱硫研究上[23-25]。

本课题组发现,一些有机酸(如苯丙酸、三氟乙酸)和路易斯酸(如氯化锌、氯化铁)可以通过氢键作用形成双酸型低共熔溶剂,这种低共熔溶剂具有较高的氧化脱硫效果[26,27]。其缺点是存在使用量大、黏度高、回收困难等问题。为此,本实验考虑采用比表面积较大的Al2O3为载体,以双酸性低共熔溶剂苯丙酸-氯化锌为活性组分,通过浸渍法制备负载型催化剂C9H10O2-0.5ZnCl2/Al2O3,以H2O2为氧化剂,C9H10O2-0.5ZnCl2/Al2O3为吸附剂和催化剂对模拟油中芳香类硫化物进行氧化脱硫研究。考察了反应温度、催化剂用量、H2O2使用量、硫化物类型等因素对脱硫效果的影响,并讨论了催化剂作用下的氧化脱硫反应机理。

1 实验部分

1.1 试剂及仪器

二苯并噻吩(DBT,98%)、苯并噻吩(BT,97%)、4,6-二甲基二苯并噻吩(4,6-DMDBT,97%)购自阿拉丁化学试剂有限公司;3-苯丙酸(AR),氯化锌(AR),过氧化氢(H2O2,30%)购自国药化学试剂有限公司;γ-Al2O3来自抚顺石油化工研究院。傅里叶变换红外光谱仪(FT-IR,NEXUS 870,美国尼高力仪器公司,KBr 压片);X射线衍射仪(XRD,D/Max-2500型,日本理学公司);物理吸附仪(ASAP202 型,美国 Micromeritics 公司);扫描电子显微镜(SEM,Philips XL 30,荷兰 Philips 公司);微库仑硫含量综合分析仪(WK-2D,江苏江分电分析仪器有限公司)。

1.2 C9H10O2-0.5ZnCl2 /Al2O3负载型催化剂制备

1.2.1 C9H10O2-0.5ZnCl2低共熔溶剂的合成

按照物质的量比为1∶0.5称取苯丙酸和氯化锌于带有冷凝装置的三角瓶中,90 ℃下搅拌2 h,透明溶液即为C9H10O2-0.5ZnCl2低共熔溶剂。

1.2.2 C9H10O2-0.5ZnCl2/Al2O3合成

将0.5 g的C9H10O2-0.5ZnCl2溶解到20 mL的无水乙醇中,再加入1 g的Al2O3,搅拌4 h,用旋转蒸发仪除去无水乙醇。即可得到负载型催化剂(C9H10O2-0.5ZnCl2/Al2O3)。

1.3 氧化脱硫过程

称取一定量的二苯并噻吩(DBT)、4,6-二苯并噻吩(4,6-DMDBT)、苯并噻吩(BT)分别溶解到正辛烷中,配成含硫量为500 mg/L的三种模拟油。称取5 mL的DBT模拟油和一定量的C9H10O2-0.5ZnCl2/Al2O3负载型催化剂于三角瓶(带有冷凝装置)中,加入H2O2后在一定温度和搅拌下进行氧化脱硫反应,每经过20 min,吸取上层油相,利用WK-2D型微库仑综合分析仪测定硫含量并对其计算油品脱硫率η。

η=(C0-Ct)/C0×100%

(1)

式中,C0为反应前油品硫含量,Ct为反应后油品硫含量。

2 结果与讨论

2.1 催化剂的表征

2.1.1 XRD表征

图1为Al2O3和C9H10O2-0.5ZnCl2/Al2O3的XRD谱图,由图1 可知,较强的峰为36.8°、46.6°和66.5°衍射峰,其归属于γ-Al2O3的立方晶格结构(晶格参数为a=b=c=0.7911 nm)。负载C9H10O2-0.5ZnCl2后,Al2O3的三个强衍射峰位置未发生移动且晶胞参数未发生变化。衍射峰的强度略有减弱,说明低共熔溶剂负载到Al2O3上影响载体的结晶度。

2.1.2 FT-IR谱图

图2为Al2O3,C9H10O2-0.5ZnCl2和C9H10O2-0.5ZnCl2/Al2O3的FT-IR谱图,由图2可以看出,1630和3463 cm-1处的吸收峰可能源于氧化铝表面的羟基峰。1000-500 cm-1特征峰归属于氧化铝Al-O-Al的对称伸缩振动[28]。低共熔溶剂中2904和2974 cm-1是C-H的对称和反对称伸缩振动峰,1710 cm-1为C=O伸缩振动峰,1407 cm-1是O-H面内弯曲振动[26]。1466 cm-1是低共熔溶剂中苯环峰,由于受到低共熔溶剂中氢键的影响发生右移。低共熔溶剂负载到氧化铝上后相应特征峰的位置发生变化。氧化铝羟基峰和低共熔溶剂中苯环峰均发生移动,这表明低共熔溶剂与氧化铝表面发生了化学键合作用。

2.1.3 SEM和EDS分析

从图3(a)氧化铝的SEM照片可以看出,单纯的氧化铝为不规则的粒状结构,部分粒状结构因团聚作用尺寸较大。由图3(b)可以看出,在负载了低共熔溶剂以后,氧化铝的形貌未发生明显改变,但是整体结构变得松散。为了对低共熔溶剂负载在氧化铝上作进一步研究,EDS被用于表征分析。图4为负载低共熔溶剂前后氧化铝的EDS谱图。从图4(b)可以看出,负载后氧化铝的EDS中显示了Al、O、C、Zn和Cl元素,表明低共熔溶剂完全负载到催化剂的氧化铝载体上。

2.1.4 氮气吸附-脱附分析

对于负载型催化剂来说,其催化性能极其依赖于催化剂的表面结构特征。从图5(a)的N2吸附-脱附曲线可以看出,氧化铝和负载型氧化铝的等温线均为IV型,表明负载低共熔溶剂并未改变氧化铝的介孔结构。

从图5(b)中的孔径分布图可以看出,在负载低共熔溶剂以后孔径变大。从表1中负载前后氧化铝的表面结构特征来看,负载低共熔溶剂后氧化铝的比表面积从346.5 m2/g下降至171.4 m2/g,孔体积从1.164 cm2/g下降至0.5684 cm3/g,而孔径从0.5086 nm上升至0.9976 nm,这可能是由于氧化铝中小孔被堵塞造成的[29]。

表1 样品的表面结构表征Table 1 Surface structural characteristics of samples

2.2 反应条件对脱硫效果的影响

2.2.1 不同脱硫体系的脱硫率

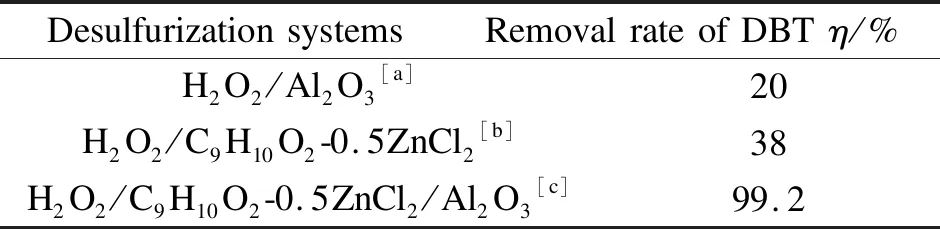

为了考察负载后催化剂的催化效果,在相同的反应条件下,分别以载体Al2O3(0.133 g),C9H10O2-0.5ZnCl2(0.067 g),C9H10O2-0.5ZnCl2/Al2O3(0.2 g)作为催化剂进行催化氧化脱硫研究,结果见表2。结果显示,Al2O3的脱硫率为20%,低共熔溶剂的脱硫率为38%,而负载型催化剂的脱硫率高达99.2%。由此看出,单纯氧化铝和低共熔溶剂的氧化脱硫率均较低,而将两者制备成负载型催化剂后,催化剂的脱硫效果得到明显提高,这说明低共熔溶剂和氧化铝具有较好的协同效应。

表2 不同脱硫体系脱硫活性对比Table 2 Comparison of desulfurization performance of different desulfurization systems

reaction condition:a:5 mL model oil,60 ℃,O/S= 8,0.133 g Al2O3,t=180 min;b:5 mL model oil,60 ℃,O/S= 8,0.067 g C9H10O2-0.5ZnCl2,t=180 min;c:5 mL model oil,60 ℃,O/S= 8,0.2 g C9H10O2-0.5ZnCl2/Al2O3,t=180 min

2.2.2 反应温度和反应时间对脱硫率的影响

反应温度是影响氧化脱硫过程的重要参数。如图6所示,分别考察了40、50、60、70 ℃下DBT模拟油的脱硫率。

在180 min反应时间内,当反应温度从40 ℃升至60 ℃时,DBT脱硫率从36%提高到99.2%;然而继续升温至70 ℃时,DBT脱硫率反而略微下降。反应温度升高可增大反应物分子有效碰撞的几率,加快反应速率[30]。但是过高的反应温度也会加速H2O2分子的分解[31],使其氧化能力下降,因此,本实验的最佳反应温度为60 ℃。图7考察了反应时间对于脱硫率的影响。由图7可知,随着反应时间的延长,脱硫率呈现上升的趋势,在反应时间超过140 min时,脱硫率上升的趋势趋于平缓。在反应时间为180 min时,脱硫率达到99.2%,继续延长反应时间到200 min时,脱硫率为99.8%。综合考虑,最佳反应时间为180 min。

2.2.3 O /S物质的量比对脱硫率的影响

在氧化脱硫体系中,H2O2作为氧化剂,其用量会直接影响到反应进行的程度。根据化学反应计量比,1 mol DBT被完全氧化需要消耗2 mol H2O2。但是由于受到双氧水分解等因素的影响,通常加入过量的双氧水来获得较高的脱硫率[32,33]。分别选取O/S(mol ratio)为2、4、6、8,考察氧化剂用量对脱硫率的影响。

由图8可知,当O/S物质的量比为2时,脱硫率为68.6%。此后,随着双氧水加入量的提高,脱硫率明显上升。当O/S物质的量比为8时,DBT的脱硫率为99.2%。综合考虑生产成本以及脱硫效果,氧化脱硫反应体系最佳的O/S物质的量比为8。

2.2.4 催化剂加入量对脱硫率的影响

由图9可知,当催化剂加入量从0.1增加到0.2 g时,DBT脱硫率从81.6%上升至99.2%,增加催化剂用量意味着可以从模拟油中吸附更多的 DBT 分子;然而继续增加催化剂用量时,DBT脱硫率反而下降。在 H2O2加入量恒定的条件下,催化剂加入量过大会造成催化剂表面上DBT浓度提高从而使O/S比减小[34],因此,导致脱硫率明显降低。通过实验可知催化剂最佳用量为0.2 g。

2.2.5 不同硫化物对脱硫率的影响

如上所述,以C9H10O2-0.5ZnCl2/Al2O3作为吸附剂和催化剂,以H2O2为氧化剂,可达到很高的DBT模拟油脱硫率。但是,由于实际燃油中含有多种噻吩类硫化物,因此有必要考察该氧化脱硫体系对不同种类硫化物的脱硫效果。本实验研究中,在最佳反应条件下,考察了对三种芳香类硫化物的脱硫效果,实验结果见图10。

由图10可知,180 min后,BT、DBT、4,6-DMDBT的脱硫率分别为50%、99.2%、98.1%。

据文献[29]报道,脱硫率通常与有机硫化物中硫原子的电子云密度和S原子所处的空间位阻有关。这些硫化物的电子云密度按照如下顺序排列:4,6-DMDBT(5.760)>DBT(5.758)>BT(5.739)。4,6-DMDBT和DBT的电子云密度非常接近。然而,由于4,6-DMDBT中含有两个甲基取代基会产生较强的空间位阻效应,所以DBT脱硫率高于4,6-DMDBT。

2.2.6 C9H10O2-0.5ZnCl2/Al2O3催化剂的重复使用性能

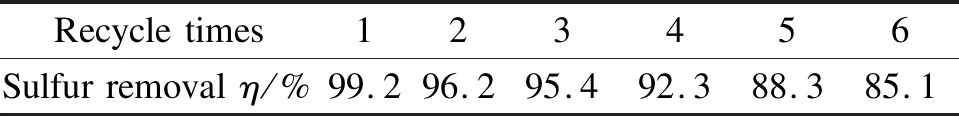

脱硫实验结束后,过滤出催化剂。用四氯化碳和无水乙醇洗涤数次,在80 ℃下干燥6 h,得到回收的催化剂,图11为新旧催化剂的XRD谱图。由图11可知,与新鲜的催化剂相比,除了峰强度略有下降外,使用后催化剂的结构未发生明显变化,表明催化剂具有较好的稳定性。将新鲜H2O2、模拟油和回收所得催化剂加入反应器中,在最佳条件下进行催化剂重复使用实验。如表3所示,DBT脱硫率经六次循环后降至85.1%,可能是两方面原因导致脱硫率降低。一方面,可归因于催化剂活性组分有损失[35];另一方面,可归因于氧化产物在催化剂上吸附导致活性下降。

表3 C9H10O2-0.5ZnCl2/Al2O3的重复使用性能Table 3 Recycling performance of C9H10O2-0.5ZnCl2 /Al2O3

2.2.7 氧化产物的红外表征

脱硫实验结束后,利用四氯化碳萃取催化剂上的氧化脱硫产物,利用旋转蒸发仪去除四氯化碳得到白色结晶。白色晶体的红外光谱谱图见图12。由图12可以观察到,1166、1047和1288 cm-1峰为DBTO2的三个特征峰[36]。这表明DBT在氧化脱硫反应中被氧化成DBTO2。

2.3 催化氧化脱硫反应机理

根据以上的分析,对于本体系的氧化脱硫机理进行了探讨,其氧化脱硫机理见图13。在本氧化脱硫体系中主要存在液固两相(模拟油和固相的催化剂),催化剂在氧化脱硫过程中既是吸附剂,也是催化剂,整个脱硫过程可以分为吸附和氧化两个阶段进行。

在吸附阶段,C9H10O2-0.5ZnCl2/Al2O3活性组分中苯丙酸与二苯并噻吩存在氢键π-π共轭效应作用[37],有利于氧化铝对二苯并噻吩的吸附。在氧化阶段,低共熔溶剂中锌离子可以与双氧水作用形成具有更强氧化活性的羟基自由基,在这种羟基自由基的作用下二苯并噻吩被氧化成亚砜和砜类化合物[23],这些硫的氧化物进一步吸附在催化剂的表面上而达到高效脱硫的目的。

3 结 论

在一定温度下,通过搅拌苯丙酸和氯化锌的混合物合成C9H10O2-0.5ZnCl2型低共熔溶剂。然后,通过浸渍法,在低共熔溶剂的乙醇溶液中制备C9H10O2-0.5ZnCl2/Al2O3负载型催化剂。以C9H10O2-0.5ZnCl2/Al2O3为吸附剂和催化剂,以H2O2为氧化剂,研究对模拟油的氧化脱硫性能。研究结果表明,在O/S物质的量比为8,反应温度为60 ℃,催化剂加入量为0.2 g,反应时间为180 min的最佳条件下,DBT脱硫率为99.2%。催化剂可重复使用六次,脱硫率略有下降。低共熔溶剂与硫化物之间的氢键和π-π共轭效应有利于硫化物在催化剂上的吸附,在双氧水和催化剂的共同作用下二苯并噻吩被氧化成亚砜和砜类化合物达到高效脱硫的目的。