纤维织物增强三元乙丙橡胶绝热材料的制备及性能

刘永兴 赵 元 张维海 刘 伟 吴战鹏

(1 北京化工大学材料科学与工程学院,碳纤维及功能高分子教育部重点实验室,北京 100029)(2 西安北方惠安化学工业有限公司,西安 414525)

文 摘 为了改善传统短切纤维增强复合绝热材料横向性能较差、层间剪切强度较低、耐冲击性能不足的问题,制备了几种纤维织物增强三元乙丙橡胶(EPDM)复合绝热材料。研究了不同纤维表面改性方法对聚酰亚胺(PI)、芳纶(F-12)和碳纤维(CF)三种纤维织物与EPDM之间的界面粘接性能。将优选的纤维处理方法对三种纤维布进行表面改性处理,制备了纤维织物增强的EPDM复合材料。测试了其力学性能以及耐烧蚀性能。结果表明:三种绝热材料的拉伸强度均在30 MPa以上,耐烧蚀性能优异。在三种织物特定的编织结构条件下,PI/EPDM的线烧蚀率较小,碳层保留最为完整,综合性能最为优异,有望在高性能固体火箭发动机中获得应用。

0 引言

三元乙丙橡胶(EPDM)具有密度低、耐老化、填充系数大等优点,是用于发动机绝热层的理想材料[1]。但EPDM存在自粘性和互粘性能差和耐烧蚀性能差的缺点,通常需要在配方中加入有机或者无机纤维来提高其耐烧蚀性能[2]。在高温环境下纤维填料可以保持其原有的结构,起到支撑橡胶基体以及固定碳层的作用,改善EPDM的抗冲刷和耐烧蚀性能[3]。但传统的短切纤维增强EPDM绝热材料在经过高能粒子及气体冲刷后,其短切纤维对碳层的固碳作用有限,因此,耐烧蚀EPDM绝热材料中的增强材料正逐渐向三维结构织物的方向发展,用其进行复合可以显著地提高绝热材料力学性能和耐烧蚀性能[4]。

本文选择了几种典型纤维布(包括芳纶纤维F-12、聚酰亚胺纤维PI和碳纤维CF)作为EPDM绝热材料的增强填料,研究了处理方法对其与EPDM界面作用的影响,以期获得性能优异的耐烧蚀EPDM绝热材料,满足未来高性能固体火箭发动机的应用需求。

1 实验

1.1 材料

实验用主要原材料如表1所示。

表1 主要实验原料Tab.1 The main experimental materials

1.2 剥离试样的制备

采用手工浸渍的方式,将经过表面处理的纤维布浸渍于预制好的EPDM胶液或者胶黏剂中,晾干。重复若干次,得到EPDM浸渍布。将浸渍布和EPDM橡胶片以上布下胶的方式贴合,放入平板硫化仪中硫化。最后将复合硫化片裁剪成标准尺寸,得到剥离试样。

1.3 复合材料烧蚀及拉伸性能试样的制备

将改性后的纤维布放入真空覆胶机中进行EPDM胶液浸渍处理,干燥,控制上胶量均在50%左右。将复合材料裁剪成标准烧蚀及拉伸试样。在160℃/5 MPa的条件下使用平板硫化仪硫化,制得硫化橡胶烧蚀和力学性能试样。由于F-12织物较薄,所以对其采用多层叠放的方式进行模压硫化,其余两种织物在制备拉伸试样时使用一层即可,制备烧蚀试样时同样需要多层叠加硫化。

1.4 性能与表征

(1)剥离强度:按照GB/T 532—2008《硫化橡胶或热塑性橡胶与织物粘合强度的测定》测试标准,制备160 mm×25 mm×2 mm样条,采用美特斯CMT4104型电子万能试验机,于50 mm/min移速下测试其剥离强度。

(2)拉伸性能:按照GB/T1040—92《塑料拉伸性能试验方法》测试标准,制备160 mm×25 mm×2 mm样条,采用美特斯CMT4104型电子万能试验机下,于10 mm/min移速下测试其拉伸强度及断裂伸长率,标距10 mm。

(3)烧蚀率:按照GJB323A—96《烧蚀材料烧蚀试验方法》进行测试,测试时间为20 s。

(4)扫描电子显微镜(SEM):将复合材料在氧乙炔烧蚀试验仪中进行烧蚀测试,得到烧蚀样品,对样品进行喷金处理,使用JEOL JSM-7800F型热场发射扫描电子显微镜对烧蚀形貌进行表征。

2 结果与讨论

2.1 偶联剂处理纤维布对粘接性能的影响

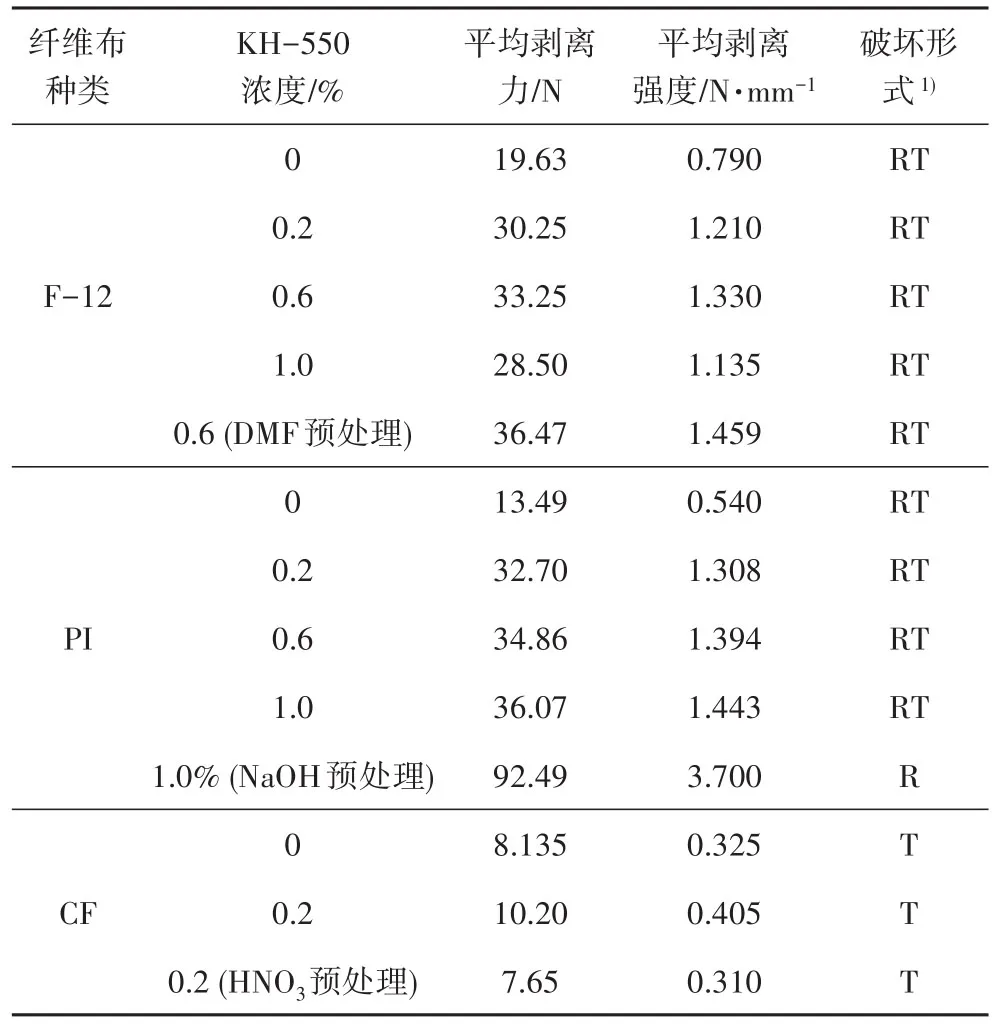

在界面结合的粘接力中,机械嵌合力的贡献权重很小,而化学作用力占主导作用。仅仅通过增强纤维和橡胶之间的机械互锁作用,无法使两者之间粘接性能得到显著提高。显然需要增强两者之间的化学作用力,而偶联剂是常用的改善分子间界面结合力的有效技术途径。重点研究了偶联剂KH550处理对纤维布与EPDM间的界面作用效果。经过不同浓度KH550对三种纤维布进行处理后又经过EPDM胶液浸渍,测得的剥离强度如表2所示。

表2 偶联剂处理对几种纤维布与EPDM层间剥离强度的影响Tab.2 Effect of coupling treatment of fabrics on the peel strength between fabrics and EPDM

KH550分子结构为H2NCH2CH2CH2Si(OCH2CH3)3,分子一端含有—Si(OCH2CH3)基团,水解后可以和F-12中—CO—发生化学反应,其可能的化学反应如图1所示。另一端含有氨基,可以和EPDM橡胶发生化学结合。因此KH550在F-12和EPDM之间起到了桥连作用,增大了两者之间的结合力。F-12组中,随着KH550浓度的增加,剥离强度先增加后减小,0.6%浓度的KH550水溶液剥离强度较大。在纤维和橡胶之间起到促进粘接作用的仅仅为KH550单分子层,当KH550用量过大时,过多的KH550相当于体系中的小分子物质,受热挥发出气体,使粘接面形成缺陷,导致粘接性能下降。DMF对F-12进行预处理,主要表现在它可以减弱纤维之间的缠结,使KH550在F-12表面的分布更为均匀充分,所以其界面结合力稍有提高。

图1 F-12与KH550之间可能的反应Fig.1 Possible reaction between F-12 and KH550

对于经过碱刻蚀的PI,KH550水解后除了会与PI中的—CO—发生化学反应外,还会和碱刻蚀后PI中的—OH发生缩水反应。随着KH550浓度的增加,剥离强度逐渐升高。在对PI进行碱刻蚀预处理后,剥离强度明显增加,破环形式表现为橡胶本体的破坏。PI经过碱刻蚀水解后,酰亚胺基团水解为羧基和酰胺基团,增加了纤维表面的极性以及表面能,进而提高了纤维和橡胶之间的作用力。由于PI表面处理后,其表面的羟基和酰胺基团的相对含量要明显高于F-12,所以其剥离强度要比F-12大。

由于剥离样条制作模具模腔深度只有2 mm,双向编制的碳布质硬且厚度较大,不利于粘接操作。因此该部分研究采用单项编织的碳布,这并不会影响不同改性方法对剥离强度影响的纵向可比性。单向编织的碳布和双向经纬编织相比,在纤维布和胶片贴合硫化过程中更容易渗透到胶片内部,固定于橡胶网络中。但是这种编织方式结构不稳定,在剥离过程中会发生碳纤维断裂分层,部分碳布留在胶片上,破坏形式表现为纤维布的破坏。聚丙烯腈碳纤维产品仍有少量羟基、羧基和酮基存留于表面。—Si(OCH2CH3)基团水解后可以和这些极性基团产生氢键和范德华力相互作用,—NH2可以和EPDM发生化学结合。在使用KH550处理之前对CF进行硝酸氧化处理,碳纤维表面变得粗糙,引入极性官能团,CF和KH550相互作用进一步提高,但剥离强度反而下降。分析是由于CF单向织物表面较光滑,稳定性较差,在剥离测试过程中,CF更早发生断裂,更多的CF留在了EPDM胶片上,导致其剥离强度下降。从剥离样条形貌上可以判断,在对碳布进行KH550处理以前对其进行HNO3预处理可以使其粘接效果进一步改善。

2.2 纤维表面浸渍胶黏剂对粘接性能的影响

为进一步增强纤维布与基体的结合力,研究底涂胶CH205和自制BK-40的浸渍工艺对剥离强度的影响。主要对柔韧性好的F-12和PI纤维布进行了EPDM胶液浸渍处理效果的探讨,测试结果见表3。

表3 F-12和PI的胶黏剂浸渍工艺对其与EPDM层间剥离强度的影响Tab.3 Effect of adhesive treatment of F-12 and PI fabrics on the peel strength between fabrics and EPDM

单独使用CH205或者BK-40处理F-12和PI,剥离强度分别达到3 N/mm和0.5 N/mm以上;两者联合使用,剥离强度出现不同程度的增加,破坏形式为混合破坏,即胶黏剂的破坏。胶黏剂和橡胶之间通过相互扩散和共交联实现两者的粘接,BK-40中含有橡胶基体,和EPDM结构相似,两者间相互扩散和共交联效果更充分,在界面处可以形成连续的过渡层;胶黏剂和织物之间通过胶黏剂向织物中扩散和共交联实现两者的粘接,CH205底涂胶主体为酚醛聚合物,其分子结构和极性与纤维相近,两者之间可充分扩散并共交联。因此使用双涂胶的粘接形式,剥离强度会进一步提高。和F-12相比,PI中含有的活性氢原子较少,极性较低,所以无论单涂还是双涂,PI/EPDM剥离强度都要低于F-12/EPDM。

对含有胶黏剂的纤维布进行EPDM胶液浸渍处理后,剥离强度出现不同程度的下降。分析是由于F-12纤维布较薄且孔洞较多,在高温高压硫化过程中,F-12浸渍布受到挤压作用,其上下表面的内包覆胶层(胶黏剂)与外包覆层(EPDM胶液)相互渗透,胶黏剂被EPDM胶液稀释,导致其剥离强度下降。所用PI纤维布较厚且孔洞较少,没有出现上述稀释现象。

2.3 复合材料烧蚀性能及力学性能

选择每种纤维综合性能最优的改性方法对三种纤维织物分别进行表面改性。将经过真空覆胶方式得到的烧蚀试样进行拉伸和烧蚀性能测试,结果见表4。

表4 不同种类纤维增强的绝热材料的拉伸和烧蚀性能对比Tab.4 Mechanical properties and ablation resistance of different fabrics reinforced thermal insulation materials.

其中F-12/EPDM拉伸样条由8层厚度相同的浸渍布模压硫化制得,其拉伸强度最高,但耐烧蚀性能相对较差。PI/EPDM与CF/EPDM相比,结构比较柔软疏松,且PI为有机纤维,其韧性本身就比无机碳纤维的要大,所以PI/EPDM的断裂伸长率要高于CF/EPDM。但是CF/EPDM烧蚀率与PI/EPDM相比要小。三种绝热材料拉伸试样见图2,其拉伸断裂部位的平面和断面形貌见图3。

从图2可以看出,在拉伸过程中,F-12/EPDM破坏首先表现为层与层之间的脱粘,然后发生纤维布的断裂[图2(a)和2(b)]。由于PI/EPDM结构疏松且韧性较大,拉伸过程中发生了屈服成颈[图2(c)和2(d)]。CF布编织较密集且脆性较大,CF/EPDM未发生屈服现象直接断裂[图2(e)和2(f)]。

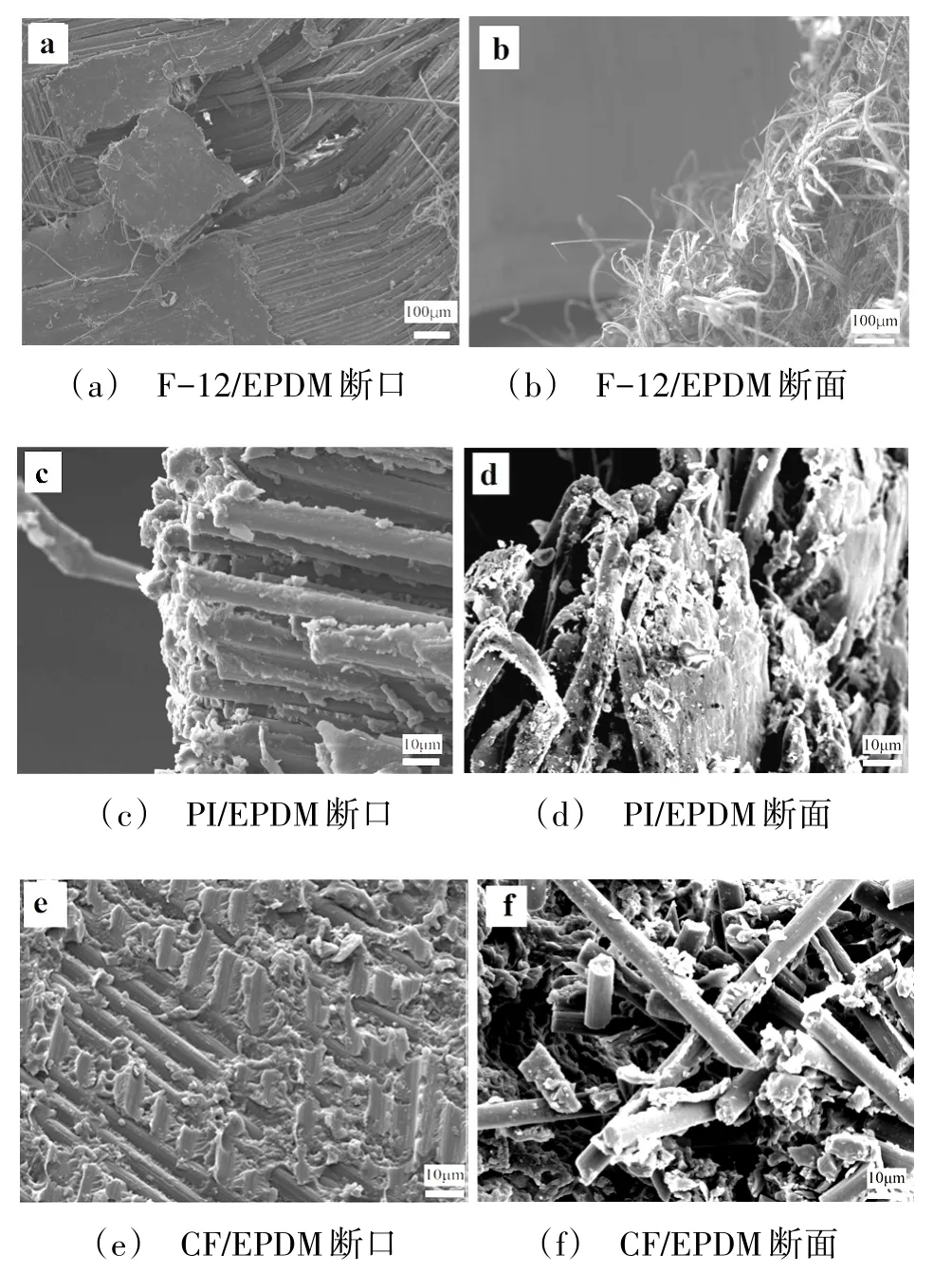

由图3可以看出,F-12/EPDM断裂后,纤维丝裸露于断口端部,纤维和EPDM橡胶基体分离最为明显[图3(a)和3(b)]。PI与EPDM橡胶基体结合最为紧密,断裂部位仍有橡胶基体残留于纤维表面,纤维包覆于橡胶基体中[图3(c)和3(d)]。

图4为三种烧蚀件的实物图,图5为三种烧蚀件碳层表面形貌的SEM照片。

图2 三种复合绝热材料拉伸试样实物图Fig.2 Pictures of stretching samples

图3 几种纤维增强EPDM拉伸试样的断裂部位形貌SEM照片Fig.3 SEM of the fracture site of the tensile samples

图4 烧蚀件实物图Fig.4 Pictures of ablation samples

图5 几种纤维填充的EPDM复合材料的烧蚀件碳层表面形貌Fig.5 SEM of the ablation samples

由图4可以看出,含几种纤维布的EPDM复合材料在经过氧乙炔火焰烧蚀后,其烧蚀表面均形成了整体结构完整碳层,可以有效抵御高温气流的剥蚀和侵蚀作用,起到保护下层基体的作用。其中,F-12/EPDM烧蚀碳层表面形成的坑洞相对明显,其耐烧蚀性能相对较差[图4(a)];PI/EPDM和CF/EPDM烧蚀碳层较平整,残碳率较高,耐烧蚀性能优异[图4(b)和4(c)]。从图5可以看出,几种浸渍布复合的EPDM绝热材料经过氧乙炔火焰烧蚀后,烧蚀件表面的纤维均有不同程度的受损,以F-12/EPDM形貌破坏程度最大[图5(a)];CF/EPDM形貌相对平整,但EPDM被冲刷只剩下CF骨架[图5(c)];PI/EPDM在烧蚀后,碳化的PI纤维形貌保持率极为完整[图5(b)],可以起到对烧蚀碳层良好的锚固与支撑作用。分析由以下原因导致了这种差异:(1)CF具有低密度、高强度以及高模量的优点,且CF三维编织结构较紧密,CF/EPDM烧蚀率较低,说明CF固碳作用良好。但CF和橡胶基体粘接性能较差,碳层中橡胶基体被冲刷,纤维骨架裸露于碳层表面,绝热效果受到限制,无法充分降低高温的传播速度;(2)PI与F-12相比,PI结构对称规整,分子堆砌紧密,分子结构中芳杂环和氮杂环含量相对较高,芳杂环的共振作用可以使键能增加,热稳定性提高,PI/EPDM烧蚀率较低。此外,两种纤维布的编织方式同样造成了这种差异:PI纤维布采用三维立体编织,其厚度和浸胶设备模具相匹配,只需要铺设一层即可进行浸渍。在浸渍过程中胶液可以在纤维布内部流畅地运动,浸渍更充分。F-12采用二维编织,厚度太薄需要采用多层叠加的方式进行浸渍,胶液在其中流动阻力较大,浸渍不完全,最终PI/EPDM的残碳率要高于F-12。

3 结论

虽然非极性的EPDM与多种纤维之间的粘合性能较差,但通过对纤维表面进行偶联剂或胶黏剂处理,可以使两者之间的结合力显著提高。其中F-12经过胶黏剂处理,其剥离强度达到5.5 N/mm;PI经过碱刻蚀预处理并配合KH550偶联剂处理,其剥离破坏形式表现为橡胶本体的破坏。三种绝热材料的拉伸强度都比较优异。在三种织物特定的编织结构条件下,F-12/EPDM线烧蚀率相对较大,耐烧蚀性能最差;CF/EPDM绝热材料的线烧蚀率最小,但碳层中橡胶基体被冲刷,纤维骨架裸漏于碳层表面;PI/EPDM的线烧蚀率较小,碳层保留最为完整。因此在特定的纤维编织条件下,三种纤维织物增强的EPDM绝热材料中,PI/EPDM的综合性能最为优异,有望在高性能固体火箭发动机中获得应用。