基于遗传优化算法的微通道紫铜热交换器扩散连接工艺

叶建华 陈明和 谢兰生 苏 楠 罗 峰

(南京航空航天大学机电学院,南京 210016)

0 引言

微通道热交换器是从电子换热领域发展而来进行微型化创新得到的大尺度微通道冷却装置,相比于常规换热器具有很大的优势:微尺度传热传质技术、换热速度快、运行稳定、制造成本低和使用寿命长等,使得微通道热交换器迅速向航空航天、微型核反应堆、相控阵雷达、燃料电池动力系统等重大领域拓展[1-2]。

微通道热交换器常采用传热效率高的材料制造,如T2紫铜,相比于其他材料,T2紫铜具有导热率高、优良的延展性以及抗腐蚀性能等优点。但由于其导热率高,在焊接过程中,容易出现焊缝难融合、易变形、热裂纹和气孔倾向问题[3]。目前,用于T2紫铜的焊接方法主要有TIG焊、钎焊、激光焊和搅拌摩擦焊等。马闯等[4]研究了T2紫铜板对接TIG焊接工艺,分析了焊接工艺参数对焊接接头的影响,并在合适的工艺参数下得到了良好的焊接效果。ZAHARINIE等[5]研究了T2紫铜板上的钎焊试验,分析了表面粗糙度对紫铜钎焊的影响,通过使用平均表面粗糙度,得到了较好的T2紫铜钎焊接头。何力佳等[6]对2 mm厚T2紫铜板进行了未预热和不同温度预热(100,150,200℃)的激光焊接,研究了焊前预热对焊接接头组织和性能的影响。贺地求等[7]采用搅拌摩擦焊的方法研究了T2紫铜和不锈钢异种金属的焊接,通过对焊接接头的微观组织观察分析,得到了成形良好、变形小的焊接接头。

扩散连接技术作为一种新型的固态连接工艺,在一定的温度、压力、时间和真空度下,使焊接面两侧材料通过原子相互扩散,从而实现连接,得到的焊接接头质量较好[8]。目前,国内外期刊对T2紫铜同种材料扩散连接的研究报道较少,大多数都是研究T2紫铜作为中间层或者异种材料的扩散连接[9-12]。本文为弥补这方面不足,研究了T2紫铜同种材料扩散连接,采用多目标遗传算法对其扩散连接工艺参数进行优化,对焊后扩散连接质量进行检测,并对微通道热交换器进行扩散连接制造工艺验证。

1 实验

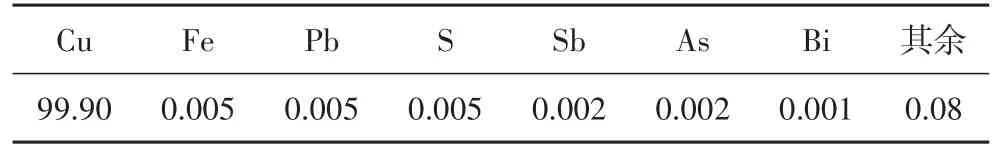

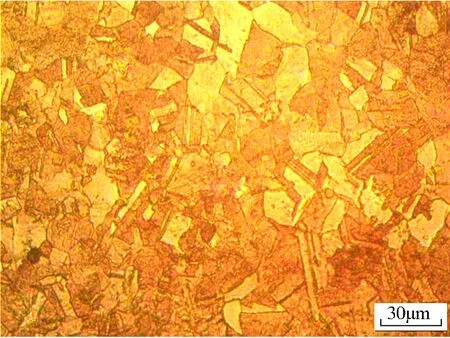

T2紫铜,试样尺寸为10 mm×10 mm×2 mm,其化学成分如表1所示,原始金相组织如图1所示。试验前需对焊接试样进行表面预处理,使用砂纸进行沾水轻微打磨,在经过酸洗、碱洗去除表面氧化膜。

表1 T2紫铜化学成分Tab.1 Chemical composition of T2 copper w/%

图1 T2紫铜原始金相组织Fig.1 Microstructure of T2 copper 200×

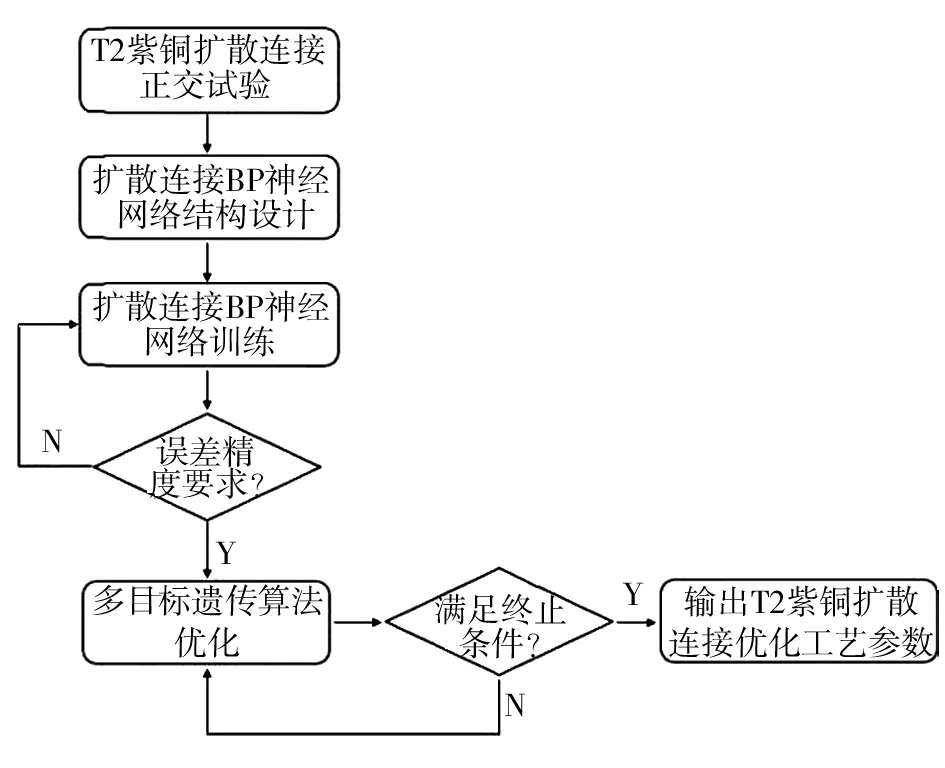

以正交试验为基础,利用BP神经网络高度非线性拟合和遗传算法处理非解析表达函数优化问题的特性,以扩散连接时的温度、压力、保温时间为输入变量,以扩散连接后的试样焊合率和变形量为输出变量,对试验输入输出数据先运用BP神经网络进行非线性拟合,再利用多目标遗传算法对试验输入变量所构成的解空间进行最佳工艺参数的全局并行搜索,其流程如图2所示。根据得到的合适工艺参数进行扩散连接试验,对焊后试样进行焊合率和变形量的检测,并在此工艺参数下进行微通道热交换器制造工艺验证。

图2 T2紫铜扩散连接多目标遗传算法优化流程图Fig.2 Optimization flow chart of multi-objective genetic algorithm for T2 copper diffusion bonding

扩散连接界面的焊合率是衡量焊接接头质量的一个重要依据,通常焊合率越高,焊接质量越好。在实际零件扩散连接制造时,不仅要考虑到焊合率的高低,同时还要注意零件变形量的大小,以防变形量过大,不符合零件的加工制造要求。焊后试样先采用式(1)计算变形量。再用线切割截取一部分,并置于金相显微镜下观察连接界面的结合情况,采用式(2)计算焊合率。

式中,Δh为焊接试样的变形量,h0为焊接前两个试样总高度,h1为焊接后试样总高度,l为焊合率,l0为焊接面上焊缝总长度,l1为焊缝上未焊合区域总长度。

2 结果与讨论

2.1 建立训练样本

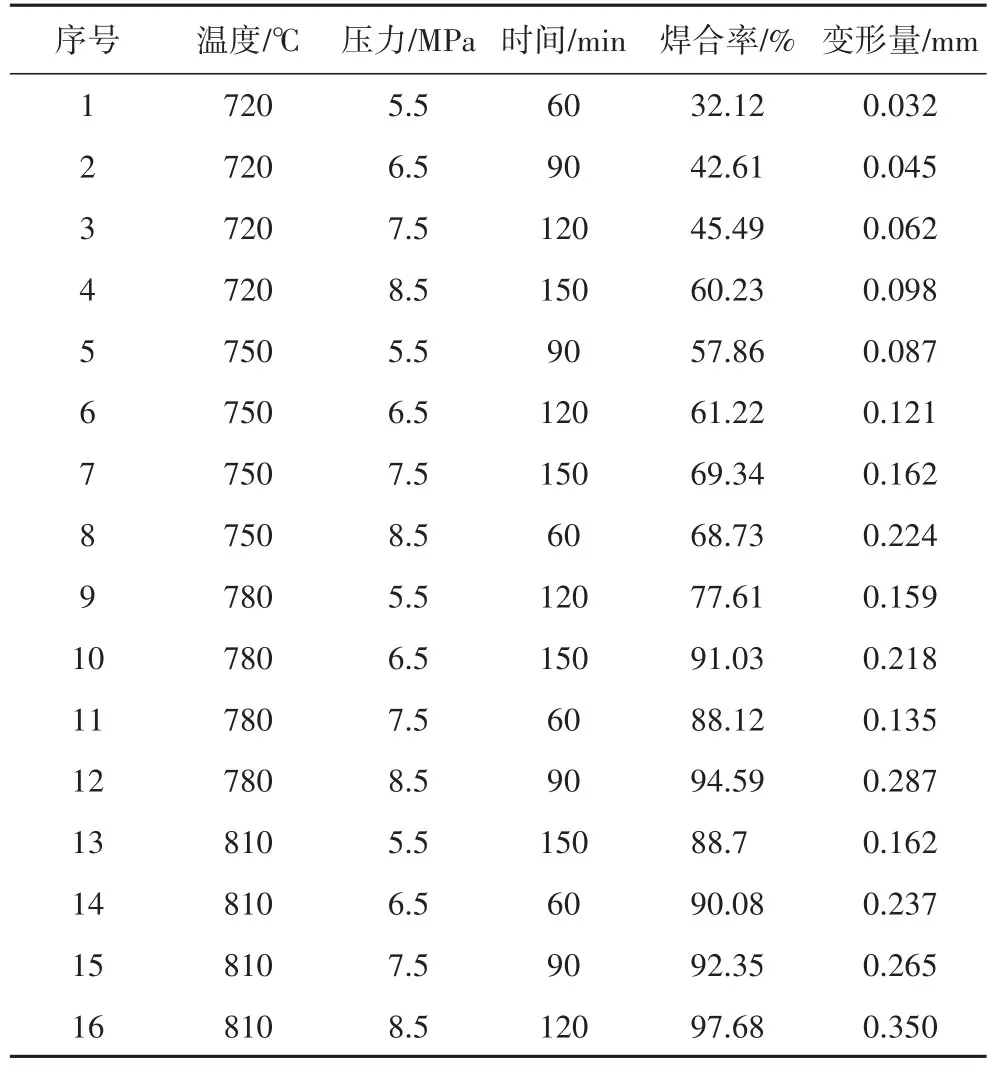

采用神经网络建立T2紫铜扩散连接工艺参数与试样焊合率及变形量之间的映射关系需要一系列的训练样本,而且训练样本数量足够大或者样本点具有代表性,能够使神经网络模型训练得更加准确[13]。本文采用正交试验方案设计3因素4水平的扩散连接试验。正交试验法可以减少样本点的数量,使样本点的分布更加均匀、全面,根据正交性原则选出典型的试样点进行试验。根据每个条件下得到的扩散连接后的试样,按公式(1)计算试样变形量,焊后试样经打磨、抛光腐蚀后,按公式(2)计算其焊合率,正交试验方案安排及其结果如表2所示。

表2 扩散连接试验结果Tab.2 The results of diffusion bonding test

2.2 BP神经网络建模

在进行T2紫铜扩散连接工艺参数优化时,需要建立输入输出变量之间的数学模型。由于扩散连接过程是一个高度的非线性过程,普通方法难以建立焊接工艺参数与焊后焊合率和变形量之间的映射关系,所以本文引入了BP神经网络模型。以扩散连接时的温度、压力、保温时间为输入变量,以扩散连接后的试样焊合率和变形量为输出变量,在Matlab内建立一个3-8-2型的BP神经网络模型,对试验的输入输出变量进行非线性拟合。任取正交试验表内的14组数据作为训练样本,对BP神经网络进行训练,当训练精度满足要求(小于0.001)达到稳定时,停止训练,训练完成后,用剩余2组数据验证网络的可靠性。神经网络模型相关系数可达98.56%,模型预测输出值及实验值之间的相对误差如图3所示,误差相对较小,均在5%以下。

图3 BP神经网络模型预测相对误差Fig.3 The predictive relative error of BP neural network model

2.3 多目标遗传算法优化

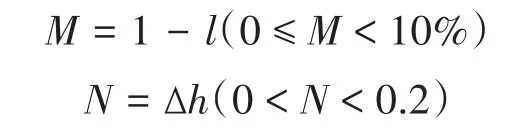

T2紫铜扩散连接的优化目标有焊合率和变形量两个,是一个多目标优化的问题。对于多目标优化问题,并不能满足所有的目标函数同时达到最优的要求,当某一个目标函数越接近其最优解时,必然导致另一个目标函数越远离其最优解,不存在一个解使得两个目标函数同时达到最优。多目标优化问题往往不存在唯一的最优解,而是有很多个不存在大小关系的解组成的集合,即此集合中的每一组解均与其他解没有优劣关系(即不受其他解支配),该集合称为非支配解集或者非劣解集(Pareto解)[14]。本文对T2紫铜扩散连接后的要求为焊合率达到90%以上,变形量在0.2 mm以下,由于多目标遗传算法是一个全局寻优最小值的过程,所以构建以下函数:

据此,建立扩散连接优化变量和优化目标如下:

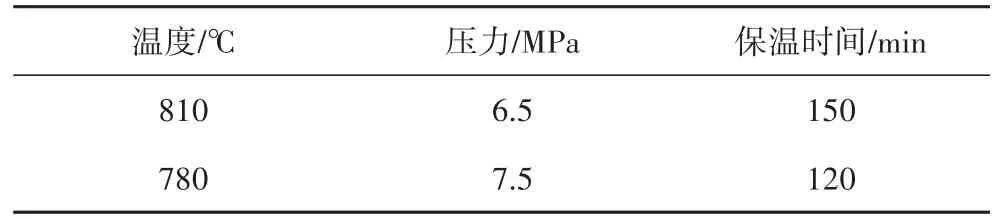

根据2.2节建立的优化变量和优化目标之间的映射关系(即优化模型),在此基础上,利用Matlab软件里的多目标遗传算法(Gamulitiobj)对T2紫铜的扩散连接工艺参数进行优化,得到了一组近似Pareto解,如图4所示。根据焊接质量的要求,得到满足条件的解如表3所示,对输出的优化参数按正交试验表水平值就近取整。

图4 多目标遗传算法的Pareto解Fig.4 The Pareto solution of multi-objective genetic algorithm

表3 根据Pareto解得到的优化工艺参数Tab.3 Optimized process parameters based on Pareto solution

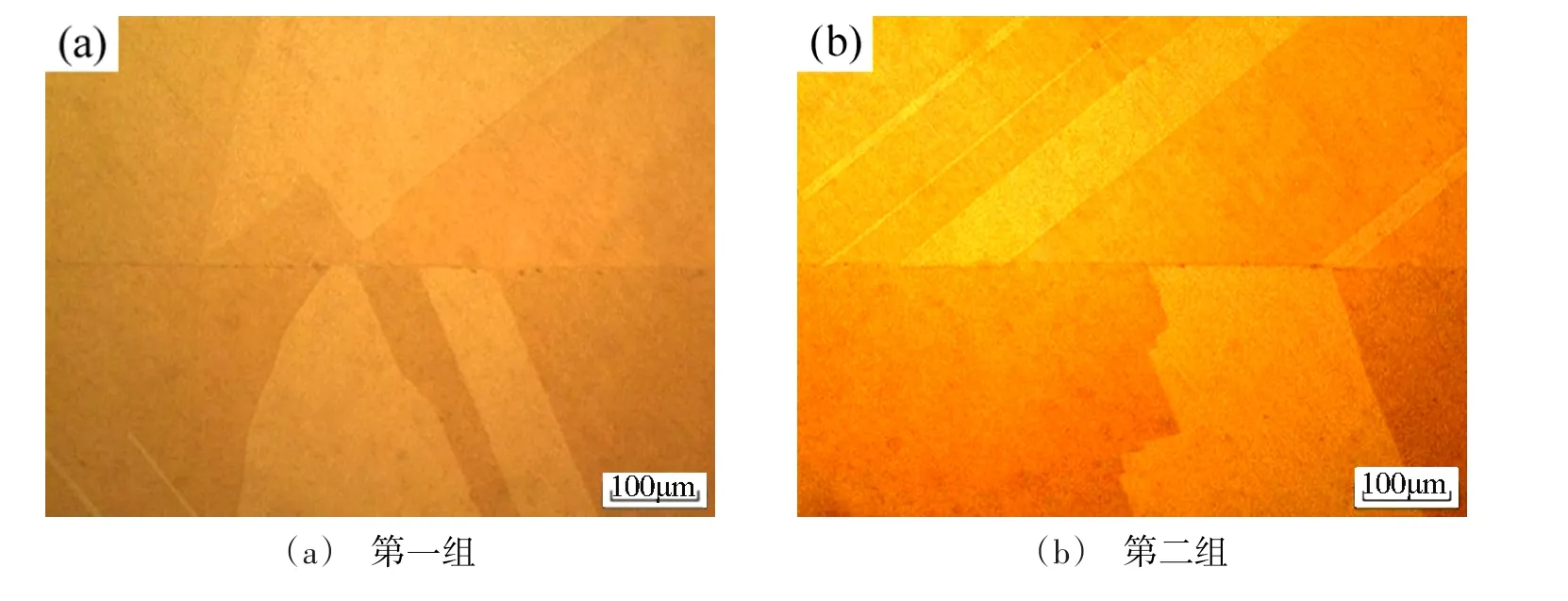

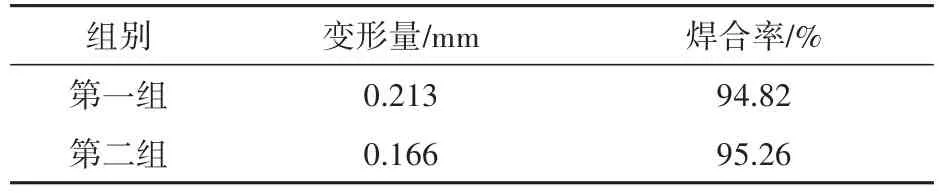

采用表3两组合适的工艺参数,进行T2紫铜的扩散连接试验验证,焊后的扩散连接试样金相图如图5所示,采用公式(1)和(2)计算表3中两组工艺参数下的变形量和焊合率,结果如表4所示。

图5 两组合适工艺参数条件下的金相图Fig.5 Metallographic diagram of two groups under suitable process parameters 200×

表4 两组合适工艺参数下的焊接质量Tab.4 Bonding quality of two sets suitable process parameters

通过扩散连接试验验证,两组合适工艺参数条件下的焊合率都达到了要求,但第一组的变形量相对较大,超过了T2紫铜焊接质量要求,所以选择第二组工艺参数作为T2紫铜扩散连接最终的工艺参数。

2.4 微通道热交换器制造工艺验证

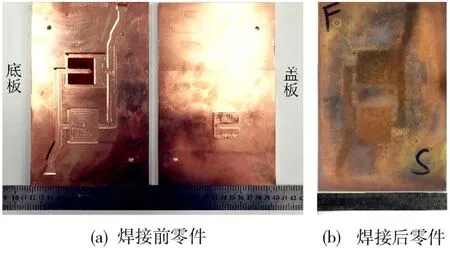

采用2.3节中最终的工艺参数,本节对内部为0.1 mm的矩形微通道热交换器零件进行扩散连接制造。焊接前热交换器零件如图6(a)所示,焊后零件如图6(b)所示。其厚度方向的变形量为0.162 mm。

图6 微通道热交换器焊接前后零件Fig.6 The parts of microchannel heat exchanger before and after diffusion bonding

对焊接后零件进行超声C扫描,如图7所示,从图中可以看出,微通道热交换器经扩散连接后,仅右边缘存在部分缺陷区域,后期进行精加工时右侧缺陷区域会被切掉,故可认为连接情况良好。对焊后零件进行耐压防漏检测,设定通水压力为1.6 MPa,保压15 min后无渗漏情况发生,且两侧散热表面没有鼓包产生,说明经扩散连接后的微通道热交换器满足耐压密封性要求。

图7 微通道热交换器扩散连接后的超声C扫描图Fig.7 Ultrasonic C-scan diagram after diffusion bonding of microchannel heat exchanger

2.5 T2紫铜扩散连接界面结合过程

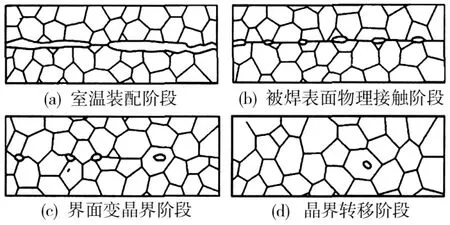

T2紫铜扩散连接在高于铜再结晶温度而低于铜熔化温度的加热温度下,加压保温一定时间,实现T2紫铜板的固态连接。由于T2紫铜在焊接前需进行加工和除去表面氧化膜工作,导致被焊接的两个表面形成凸凹不平的界面孔洞,界面孔洞消失过程就是连接界面结合过程,整个过程在以塑性流动为主的蠕变变形机理和以原子扩散为主的扩散机理共同作用下完成的[15]。

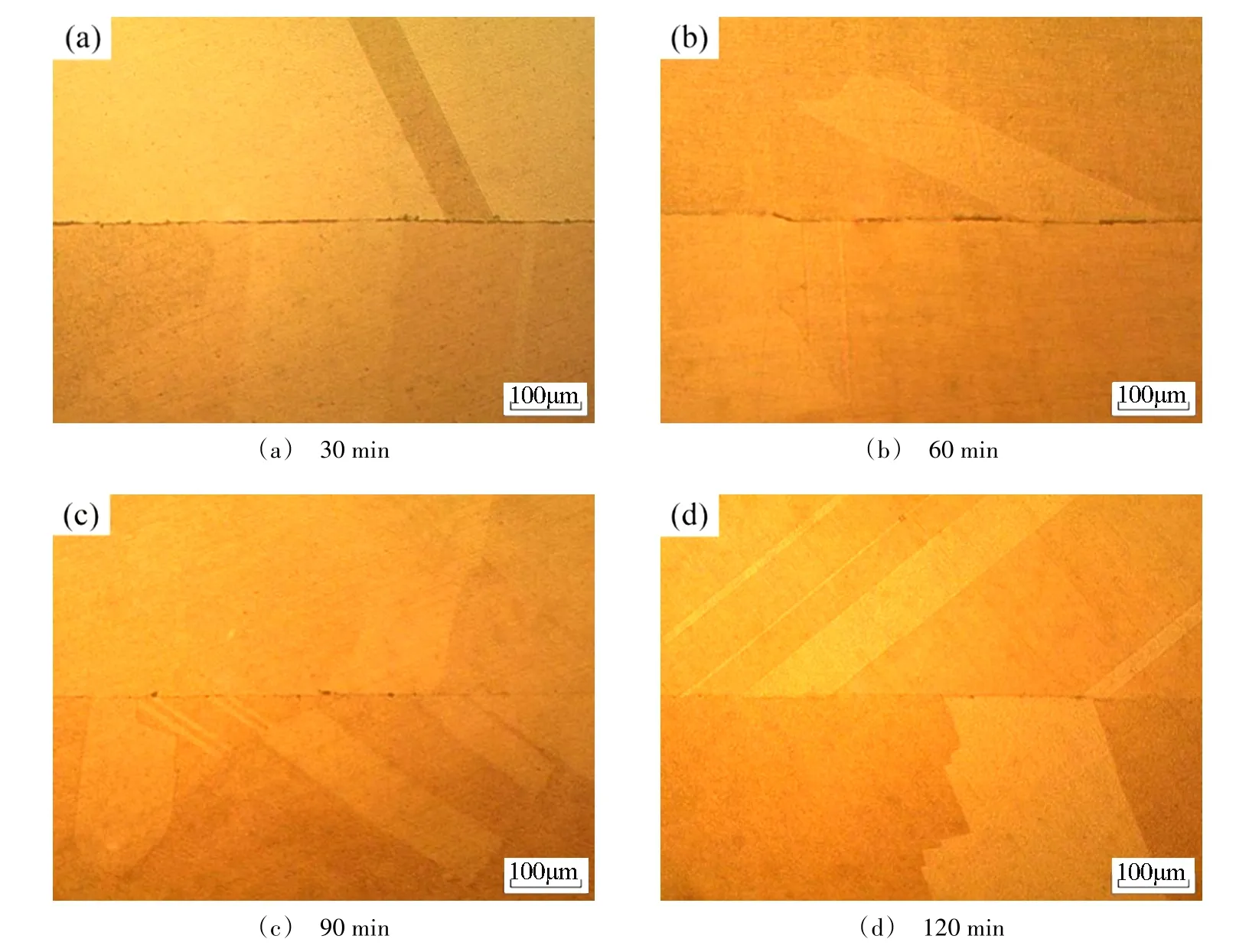

通常钛合金和不锈钢等材料的扩散连接界面结合过程有四个阶段:室温装配阶段、两个被焊表面物理接触阶段、界面变晶界阶段以及晶界转移阶段,如图8所示。而对于T2紫铜来说,其界面结合的过程却只包含前三个阶段,而不包括界面消失阶段(即晶界转移阶段)。根据多目标遗传算法优化得到的合适工艺参数,保持温度、压力不变,以30 min为间隔做四次扩散连接试验,对焊后试样的连接界面进行观察,如图9所示。

图8 扩散连接界面的结合过程Fig.8 The bonding process of diffusion bonding interfaces

分析连接界面不能消失的原因,主要有以下两点。

图9 不同时间下扩散连接后的微观金相组织Fig.9 Microscopic metallographic structure after diffusion bonding at different times 200×

(1)由于T2紫铜是单相组织,在高温条件下不会发生相变,导致T2紫铜的晶粒异常增大。而原子在晶界的扩散速度要大于晶内,晶粒粗大会降低扩散速度,减小扩散系数。另外,根据金属学理论[16],晶界能是晶界转移的动能,它与晶界的曲率半径成反比。晶粒越大界面越平直,其曲率半径越大,界面能越小,晶界转移也就越困难。

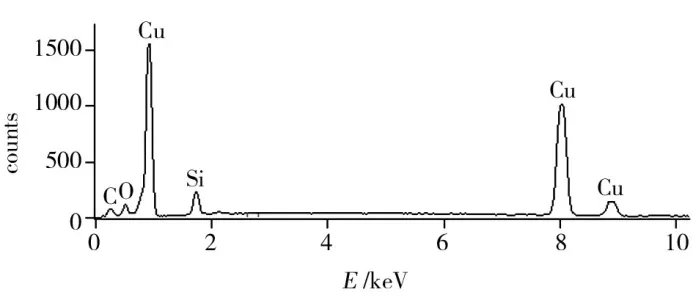

(2)T2紫铜接头界面可能含有氧化物夹杂,氧化物夹杂的晶界能比紫铜晶粒的晶界能低,阻碍晶界发生转移。对扩散连接界面进行能谱的点扫描分析,如图10所示。可以看出,扩散连接界面处铜元素占有很大的比重,其中氧元素的存在说明连接界面处氧化物夹杂存在的可能性,而碳和硅元素可能是经打磨抛光后研磨粉在试样表面上的残留。

图10 T2紫铜的扩散连接界面处点扫描图Fig.10 The dot scan picture of T2 copper diffusion interface

3 结论

(1)以正交试验为基础,基于BP神经网络和多目标遗传算法得到了T2紫铜合适的扩散连接工艺参数:温度780 ℃、压力7.5 MPa、保温时间120 min,此条件下焊合率可达95.26%,变形量为0.166 mm,达到了T2紫铜扩散连接的质量要求。

(2)在合适的工艺参数条件下进行微通道热交换器的扩散连接制造,得到的微通道热交换器焊接质量较好,厚度方向变形量为0.162 mm,超声C扫描后连接情况良好,经耐压防漏检测后,无渗漏情况发生,表面无鼓包,满足耐压气密性要求,同时,也验证了采用扩散连接技术制造微通道热交换器的工艺可行性。

(3)分析了T2紫铜扩散连接界面不能消失的原因:高温条件下T2紫铜晶粒异常增大,导致界面能越小,晶界转移就越困难,以及接头界面可能存在的氧化物夹杂阻碍晶界发生转移。