煤岩破坏裂纹演化特征及本构模型研究

吴晓 邢德栋 张兴远

(1.兖州矿业集团杨村煤矿,山东 济宁 272000;2.山东科技大学矿业与安全工程学院,山东 青岛 266590)

1 引言

随着矿井开采深度和强度的不断提高,与煤岩失稳破坏相关的矿井动力灾害事故日趋严重。煤岩是由多种大小、形状各不相同的矿物颗粒组成,并由一定的胶结物质黏结在一起。在外部荷载作用下,煤岩内部的原生裂隙不断演化,新生裂隙不断萌生和发展,煤岩内部不断产生损伤,导致岩体宏观破裂失稳。因此有必要研究煤岩体的失稳机制,这对于矿井冲击地压、煤与瓦斯突出等动力灾害预防控制具有重要意义。对于煤岩体失稳破坏机理的研究,多数学者集中于分析煤岩的强度、声发射、能量演化特征规律[1],但很少有研究煤岩的裂纹演化规律,并基于此分析煤岩体的损伤机制。因此,本文借助细观颗粒流PFC2D软件平台建立煤岩单轴压缩模型,模拟了煤岩破坏裂纹演化特征,并基于裂纹特征分析了煤岩损伤演化本构模型。

2 基于颗粒离散元法的煤岩试件

2.1 颗粒流简介

颗粒流程序(PFC)是基于Cundall离散单元法发展起来的数值模拟新技术[2],它从介质的基本粒子结构的角度考虑介质的基本力学特性。平行黏结PFC模型在模拟岩石试件细观损伤研究方面具有独特的优势,试件在外部荷载的压缩作用下,内部颗粒相互挤压,导致颗粒体之间的相对位移发生变化并且不断发生旋转,伴随着张拉裂纹和剪切裂纹的不断萌生和扩展贯通。PFC可以利用软件自带的FISH语言实现对裂纹的实时监控。

2.2 颗粒流煤岩模型

在数值模拟运行之前,需要对模型所需参数进行校核。在此过程中,需要进行一系列与室内试验或现场条件类似的模拟试验,并将模拟结果与室内试验或现场原位测试结果进行对比,采用“试凑法”反复调节细观参数,直到满足要求为止。

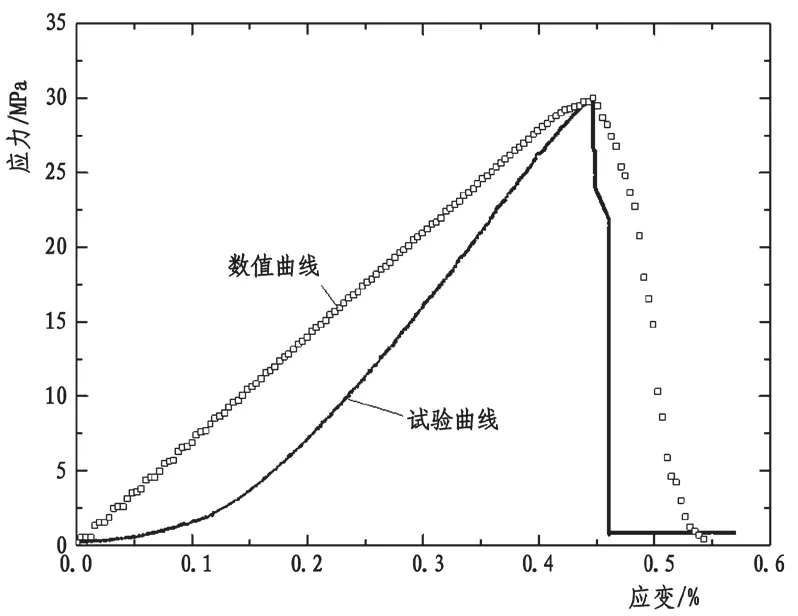

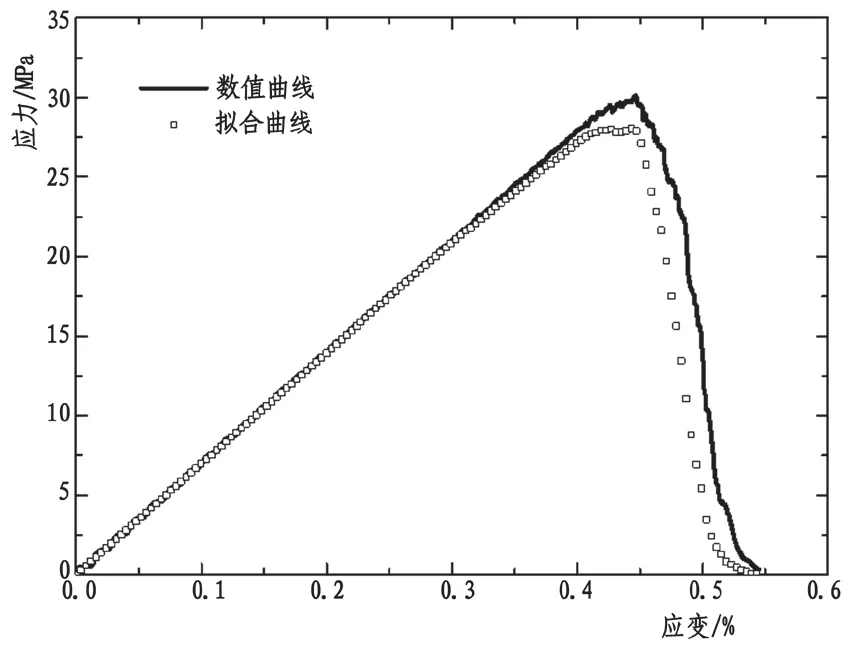

鉴于室内试验条件限制,本文采用文献[3]的参数进行数值试验,该文献中选取某矿区煤岩标准尺度单轴压缩力学参数作为颗粒流程序的参考依据,通过“试凑法”反复校核对比,认为表1的细观物理力学参数较接近真实煤岩体的宏观力学参数。校核后,颗粒流模型的应力-应变曲线(见图1)与室内试验吻合性较好。

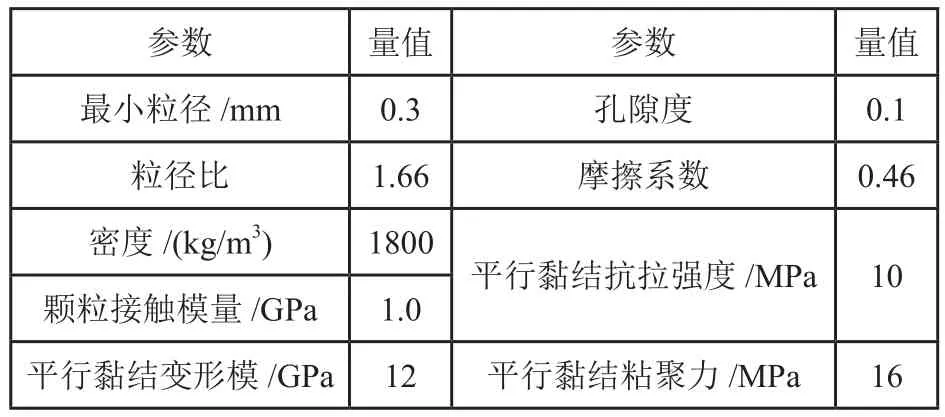

表1 颗粒流煤岩细观物理力学参数

图1 煤岩试件应力-应变曲线

本文采用表1的参数建立模型,该模型尺寸为50mm×100mm标准试件尺寸,在模型内部生成颗粒单元,颗粒半径0.3~0.5mm,共生成8397个颗粒单元。模型生成过程中产生的不平衡力经循环消除,通过移动模型顶部墙体进行加载,0.01m/s。同时为了防止颗粒溢出,墙体要适当加长,通过FISH语言设定程序加载停止时刻为残余应力峰值强度的0.01倍。

3 基于离散元法的煤岩试件破坏机理分析

3.1 煤岩应力-应变-裂纹曲线分析

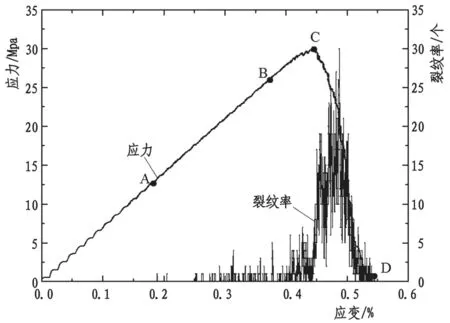

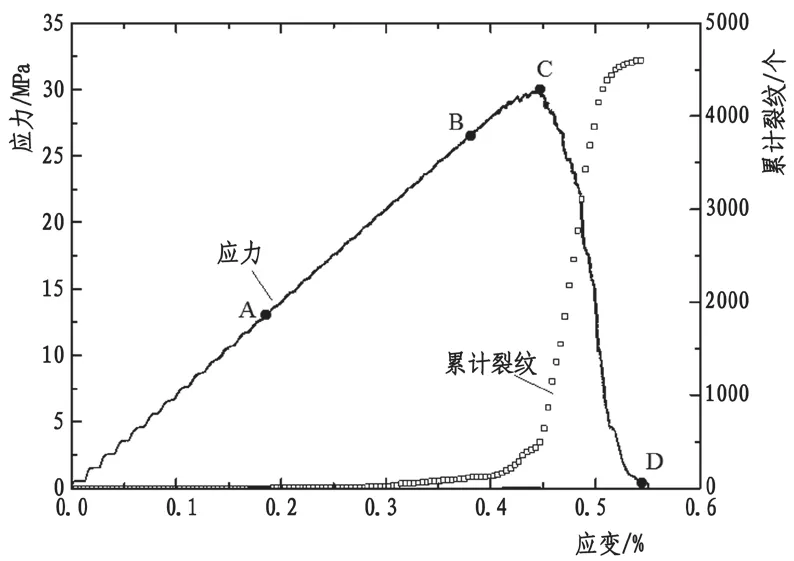

图2为煤岩损伤演化应力-应变-裂纹率曲线,图3为煤岩损伤演化应力-应变-累计裂纹曲线。由图可知,颗粒流煤岩试件在压缩过程中将经历压密闭实阶段0-A、弹性阶段A-B、塑性流动阶段B-C以及峰后损伤残余阶段C-D四个阶段。

在0-A阶段,没有产生裂纹。实际煤岩体中在此阶段会存在大量的原生裂隙,但在颗粒流煤岩试件忽略了原生裂隙的影响。在颗粒流程序中,微元颗粒为刚性球体,不可压缩变形,颗粒与颗粒之间通过键连接,没有初始损伤。

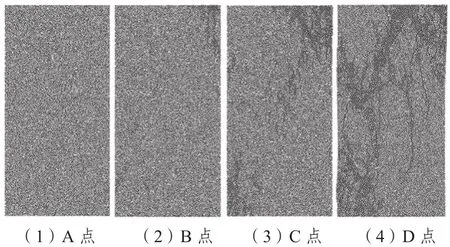

在A-B阶段,煤岩内部不断产生损伤裂纹,产生裂纹的频率也逐渐增加,但是增幅不大。在A点,产生初始裂纹,裂纹出现在煤岩底部,如图4(1)A点,此时煤岩的应力强度为13.3MPa。由A-B点,共产生95个裂纹,在B时刻,煤岩的应力强度为25.7MPa,约为A点的2倍,裂纹集中于煤岩的右上角,整个煤岩内部贯穿零散的小裂纹。

在B-C阶段,煤岩内部损伤进一步增加,产生较多的裂纹,且产生裂纹的速率也逐渐增加。在C时刻,即峰值强度处,单轴抗压强度为30.1MPa,产生481个裂纹,是B时刻的5倍。在此阶段,煤岩没有失稳,还有较强的力学承载能力,但煤岩内部已经形成贯通性宏观裂纹。

在C-D阶段,煤岩内部裂纹剧烈增加,裂纹增长速率先增大后减小。在峰值后某一阶段,裂纹增长速率逐渐增大,随后增长速率逐渐下降,在残余强度处裂纹增长速率趋于平缓。在完全破坏过程中,共产生4606个裂纹。这说明,煤岩内部裂纹的产生主要在于峰后损伤残余阶段,这一阶段煤岩内部形成宏观大裂纹,内部颗粒、块体产生较大的运动,导致煤岩失稳,从而诱发矿山动力灾害。

图2 煤岩损伤演化应力-应变-裂纹率曲线

图3 煤岩损伤演化应力-应变-累计裂纹曲线

图4 煤岩损伤演化裂纹扩展特征

3.2 基于裂纹特征的煤岩损伤本构模型

前苏联学者L.M.Kachanov[4]将损伤变量定义为:

式中:

Nd-某一时刻材料损伤断面面积;

N-材料初始无损伤时刻的断面面积。

设煤岩试件无损断面面积N完全失去承载能力时刻累计裂纹数为M0,则单位面积煤岩微粒破坏累计裂纹数Mw为

当断面损伤达到Nd时,裂纹累计数Md为

因此,有

由于煤岩试件压缩过程中很难达到绝对的完全破坏模式,本文取煤岩试件轴向残余应力为峰值应力强度0.01倍时刻(加载停止点)产生的裂纹总量作为煤岩完全失效时刻累计裂纹总数求解。

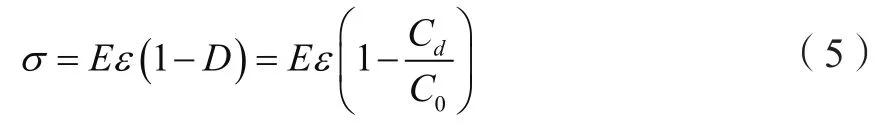

基于裂纹特征和应变等价原理[5]的煤岩单轴压缩损伤本构模型为:

图5是基于裂纹参量特征的煤岩单轴压缩损伤本构方程拟合的应力-应变曲线,这与实际数值曲线具有良好的一致性。因此,用裂纹参量来反应煤岩体的损伤演化特征是可行的。

4 结论

(1)颗粒流煤岩试件在压缩过程中将经历压密闭实阶段、弹性阶段、塑性流动阶段、峰后损伤残余阶段四个阶段。裂纹的出现主要集中于峰值前后的阶段,在峰后某一阶段煤岩内部裂纹剧烈增加,裂纹增长速率先增大后减小。保证煤岩受力不超过其峰值强度,是保障矿山煤岩稳定,不发生动力灾害的基础。

(2)基于裂纹参量特征的煤岩单轴压缩损伤本构方程拟合的应力-应变曲线与实际数值曲线具有良好的一致性,可以用裂纹参量来反应煤岩体的损伤演化特征。

图5 基于裂纹参量特征的煤岩单轴压缩损伤本构方程