晋华宫矿工作面动、静压混合注水降尘技术应用

王建军

(同煤集团晋华宫矿,山西 大同 037000)

采煤工作面生产过程中产生大量的粉尘,悬浮在巷道和工作面的气流中,严重影响矿井安全高效的生产,并且严重威胁井下工作人员的身体健康。采煤工作面中的机组割煤、移架、转载等工序产尘强度大,是主要产尘源,是除尘的重点,机组使用喷雾降尘、风流净化水幕、转载点喷雾洒水装置、巷道冲洗等综合防尘措施。采取以上措施虽然一定程度上降低了工作面空气中煤尘的含量,但是并没有从根本上减少采煤工作面煤尘的产生,为改善煤矿生产环境,净化工人们的作业环境,减少采煤机械的磨损,设计在晋华宫矿的8218工作面进行煤层注水综合降尘技术应用试验。

1 工程概况

大同煤矿集团晋华宫井田位于山西省大同市西12.5km,目前正在开采11#煤层。11#煤层厚度为2.2~3.9m,均厚为3.3m,煤层倾角为2°~5°,平均倾角3°,属于近水平煤层。根据山西省煤炭工业厅综合测试中心的鉴定结果,11#煤层属于Ⅱ类自燃倾向性,为自燃煤层,并且煤尘具有爆炸性。晋华宫矿8218工作面采用倾斜长壁综合机械化一次采全高采煤法,走向长度1468m,工作面长度为160m,8218工作面地面标高+1103~ +1214m,工作面标高+765~ +923m。

2 煤层注水参数设计

2.1 煤层注水方式

煤层注水防尘指在工作面两侧的回采巷道内进行钻孔,通过煤层内的钻孔将水注入其中,将即将回采的煤体进行润湿,增加煤体的塑性,使采煤机割煤过程中所产生的煤尘量大大减小。煤层注水技术是综合防尘措施中最基本、最有效的防尘措施,目前最为常用的煤层注水方式主要是静压长钻孔注水和高压长钻孔注水。以往的生产实践表明,采用静压长钻孔注水时,煤层达到预期的润湿效果需要的时间比较长,并且润湿半径较小,需要更多的钻孔来满足要求。由于晋华宫矿煤层孔隙率低,润湿性差,工作面推进速度较快,并且工作面倾斜长度较大,因此单一静压长钻孔注水技术不可行。高压长钻孔注水能够一定程度上增加单个钻孔的注水量,但是随着注水时间的增加,水压持续增大会导致煤体内裂隙变大,易导致高压水由锚杆或煤体裂隙中喷出,严重影响工作面的正常回采。因此设计在8218工作面采用长钻孔动、静压混合注水,以求能够有效解决上述注水过程中出现的问题。根据相关资料,设计8218工作面煤层注水最大脉冲注水压力为8MPa,单次动压注水时间为4h,动、静压注水转换的间隔时间为2h。

2.2 注水钻孔参数设计

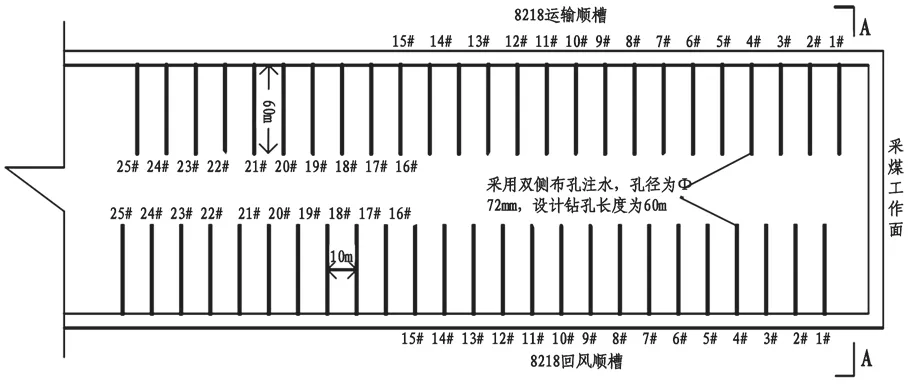

晋华宫矿8218工作面煤层注水工作为该矿首次注水技术应用试验,采用动、静压混合注水技术相关参数的优化需通过现场工业性试验获取。8218工作面煤层厚度为3.3m,工作面倾斜长度为160m,根据类似开采条件下煤层注水降尘应用的实例,设计工作面采用双侧布置注水钻孔,钻孔长度为60m,直径为75mm,孔间距为10m,钻孔位置距离巷道底板1.0m,两侧的钻孔交替布置,注水钻孔采用BFK型封孔泵—水泥砂浆进行封孔,封孔深度为12m。注水钻孔的布置详情如图1所示。

图1 注水钻孔布置示意图

晋华宫矿8218工作面沿煤层倾斜方向布置,工作面煤体具有平均为3°的倾角,为使钻孔注入煤体内的水能够充分湿润煤体,注水钻孔需要最大限度的处在煤层中,钻孔的倾角按下式计算:

式中:

γ-注水钻孔与水平方向的夹角,°;

α-工作面煤层倾角,°;

θ-钻孔与煤层倾角方向的夹角,°;

晋华宫矿11#煤层平均倾角为4°,θ=1°,代入式(1)可得,8218运输顺槽内注水钻孔与水平方向夹角设计为-3°,8218回风顺槽内注水钻孔倾角为5°。单个注水钻孔的注水量通过下式计算:

式中:

Q-单孔注水量,m3;

B-注水钻孔间距,m;

K-漏水系数;

M-煤层厚度,m;

W-煤层密度,t/m3;

L-注水钻孔长度,m;

q-每吨煤所需水量,m3/t。

晋华宫矿8218工作面具体参数:B=10m,K=1.1,M=3.3m,W=1.4t/m3,L=70m,q=0.01m3/t。将以上参数代入式(2)可得:Q=35.6m3。实际应用过程中注水量以煤壁“出汗”为注水量的标准,实际注水量除个别钻孔达不到理论值外,大多数钻孔注水量均大于等于36m3。

2.3 最佳注水区域的确定

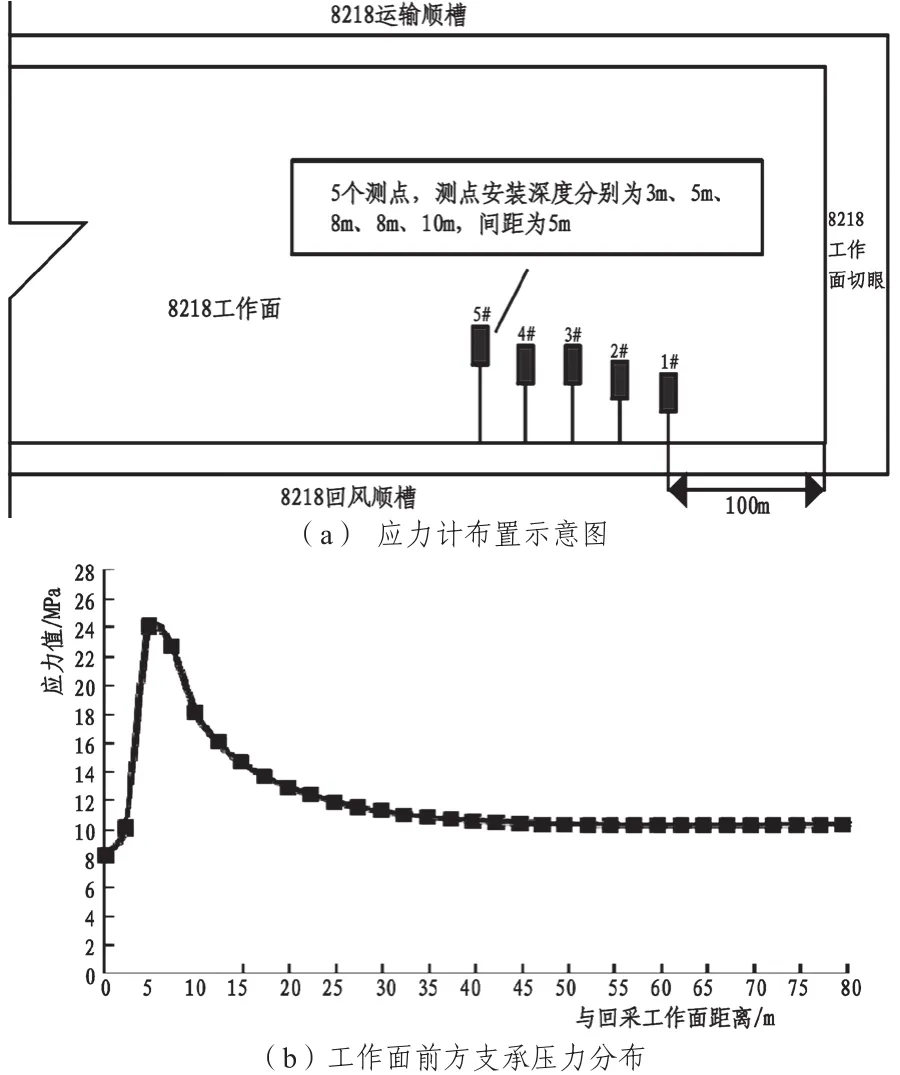

采煤工作面回采过程中由于超前支承压力的影响,煤体内应力集中程度的变化会影响煤体内裂隙的发育情况,合理注水位置煤体内的裂隙发育程度应即能够使煤层得到充分润湿又能够防止高压水的过分流失。为了确定晋华宫矿8218工作面煤层注水的最佳位置,在8218回风顺槽的实体煤内安装ZYJ-25型钻孔应力计,观测工作面前方超前支承压力的分布情况。在距工作面切眼100m处共布置五个钻孔应力计,钻孔距离巷道底板1.5m,间距5m,钻孔的布置详情如图2(a)所示。

根据图2(b)所示的监测结果可以看出,8218工作面前方支承压力的最大值为24.0MPa,支承压力影响范围约为40.0m,支承压力较大的范围为工作面前方20m。8218工作面煤层进行注水过程中,统计与采煤工作面不同距离的注水钻孔流量及总注水量,整理得到如图3所示的结果。工作面前方约20m范围内,注水钻孔内流量很大,而注入煤层内的水量却很小,根据钻孔应力计测试结果可知,该区域煤层位于工作面超前支承压力剧烈影响的区域,煤体内次生裂隙发育完全,注入煤层内的水大部分通过裂隙在煤壁或锚杆钻孔流失,注水量达不到理论的要求,煤层润湿效果较差。采煤工作面前方25~40m范围内,注水钻孔流量在1.2~1.3m3/h变化,最小注水量约为45m3,注水效果较好。根据应力监测结果可知,此处的煤体内应力集中导致裂隙的发育程度,即能够使煤层得到充分润湿又能够防止高压水的过分流失。根据理论分析及现场实测结果研究表明,最佳注水区域为超前工作面25~40m。

图2 钻孔应力计布置示意图及监测结果

图3 注水钻孔与煤壁距离不同情况下注水量、注水流量变化规律

3 现场应用效果

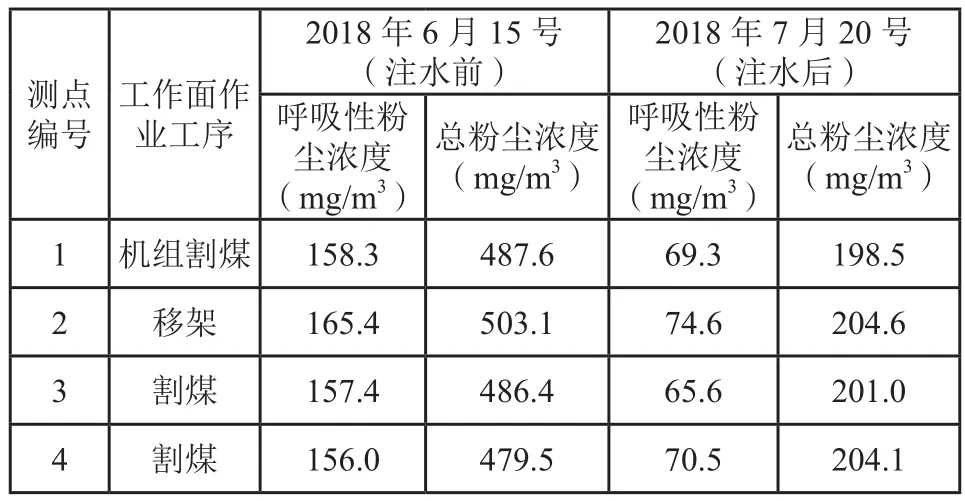

为考察晋华宫矿8218工作面长钻孔动、静压混合注水技术的降尘效果,在工作面正常生产后,采用矿用直读式测尘仪进行粉尘的测量,一共布置4个测点,测点1为采煤司机处,测点2为移架司机处,测点三为8218回风顺槽内(距离回采工作面10m左右),测点4位于采煤机下风侧10m处。测点的布置详细情况如图4 所示。

注水前后粉尘采样器跟踪测定的8218工作面粉尘浓度如表1所示。由表可知,8218工作面煤层注水前工作面回采各工序产生的总煤尘平均浓度为489.2mg/m3(4个测点的平均值),呼吸性粉尘平均浓度为159.3mg/m3。通过采取长钻孔动、静压混合注水技术进行煤层注水后,总煤尘平均浓度为202.1mg/m3,呼吸性粉尘平均浓度为70.0mg/m3,总煤尘浓度平均降低率达58.69%,呼吸性粉尘浓度平均降低率达56.10%,降尘效果良好。

图4 煤尘测点位置示意图

表1 8218工作面粉尘浓度测试结果

4 结论

晋华宫矿为降低采煤工作面煤尘,设计在8218工作面采用长钻孔动压与静压注水工艺进行煤层注水,计算确定合理的注水钻孔倾角、注水量等详细参数,通过现场注水试验及应力计测试确定最佳的注水区域为工作面前方25~40m。对煤层注水前和注水后工作面内煤尘总浓度和呼吸性粉尘浓度进行监测,结果表明,注水后与注水前相比,总粉尘浓度平均降低率达58.69%,呼吸性粉尘浓度平均降低率达56.10%,取得了显著的降尘效果。