马铃薯全粉对速冻油条品质的影响

杨玉婷,朱科学,郭晓娜,彭 伟,周惠明

(江南大学 食品学院,江苏 无锡 214122)

马铃薯,俗称土豆,是十分重要的粮食和蔬菜兼用的作物[1]。目前,马铃薯已经成为世界第四大主要粮食作物,仅次于小麦、水稻和玉米[2],但是我国的马铃薯消费多以鲜食为主,加工产品不足马铃薯总量的10%,并且多数为对马铃薯淀粉的加工和研究[3-4],很大程度上限制了马铃薯的消费。相比于淀粉,马铃薯全粉包含了马铃薯的几乎全部营养物质,营养全面,具有更好的风味和口感[5]。马铃薯全粉被广泛地利用、加工成为各式各样的食品,如风味土豆泥、各式风味薯片、速冻炸薯条、油炸薯条、烘焙食品的辅料等。一些学者对马铃薯的添加制品进行了研究,Yamauchi等[6]把马铃薯浆添加制作面包,来提高面团的持气能力;Ijah等[7]在面包中添加马铃薯全粉,提高了产品的产量,降低了面包的老化;Liu等[8]在馒头中添加马铃薯全粉,增加了馒头的抗氧化性,降低了馒头的血糖生成指数。而马铃薯全粉对速冻油条的影响尚未有研究。

速冻油条适应了现代化消费观念与食用安全要求,是油条工业化生产的一种重要形式,它具有可长期保藏、经过简单复热即可食用的优点,食用方法包括油炸、蒸制、烘烤以及微波加热等。市面上的速冻油条大多采用无铝配方,降低了人们对于铝的摄入,但是油条仍旧具有较高的脂肪含量,一般在10%到35%之间,大量的摄入油脂会给人的身体带来一些负面影响[9]。现在对油条含油率的降低主要通过工艺改善和小麦粉的选择。Dogan等[10]和Chen等[11]添加大米粉、大豆粉以及淀粉和胶体来降低油炸制品中的含油率;李玲等[9]在油条中添加全麦粉,增加了油条新品种。但是对于马铃薯全粉添加制作油条产品的文章却几乎没有报道。本文把马铃薯全粉添加制作速冻油条,研究不同添加量对速冻油条含油率以及微波复热后油条的食用品质影响,以期开发出一种健康美味的低脂油条。

1 材料与方法

1.1 试验材料

多用途麦芯小麦粉:益海嘉里食品有限公司;马铃薯全粉 (淀粉72.33%,蛋白质7.85%,脂肪0.37%,灰分2.17%;膳食纤维3.08%;水分6.85%):内蒙古凌云科技有限公司;葵花籽油:佳格食品有限公司;大豆油:益海粮油工业有限公司;复配油条膨松剂:安琪酵母股份有限公司;白砂糖:太古糖业有限公司;小苏打:上海天越食品有限公司;食用盐:江苏省淮盐集团有限责任公司。

1.2 仪器与设备

ARM-01和面机:加拿大Thunderbird雷鸟公司;CR-400色差仪:柯尼卡美能达(中国)投资有限公司;TA-XT质构分析仪:英国SMS公司;SM-40SP醒发箱:新麦机械(无锡)有限公司;GZX-9246电热鼓风干燥箱,FreeZone2.5冷冻干燥机:美国Labconco公司;SOX406脂肪测定仪:济南海能仪器股份有限公司;MDF-U5412医用低温箱:三洋电机株式会社。

1.3 试验方法

1.3.1 速冻油条制作工艺 油条的基本配方为:小麦粉 600 g,膨松剂 24 g,盐 6.6 g,小苏打 7.2 g,糖12 g。在本研究中,添加(替换)不同的马铃薯全粉比例(0%~25%),添加 60%,68.84%,76.83%,82.57%,87.46%和91.78%的加水量(根据粉质仪测定的吸水率的94.04%)。

油条的制作工艺

和面:将面粉、马铃薯全粉和无铝油条膨松剂混合均匀,将糖、食盐、小苏打溶于水中,搅拌使其完全溶解,倒入面粉中和面10 min。

醒发:将和好的面团放入醒发箱中醒发0.5 h,取出面团进行揉面、压面1~2 min后继续醒发2 h(醒发温度38℃,醒发湿度为80%)。

制作油条坯:将醒发好的面团切成长9 cm、宽2 cm、厚1 cm的条状,把切后等宽的两条叠放,用筷子从中间轻压做成油条坯。

油炸:将所获得的油条坯放入175℃油锅油炸60~70 s后,捞出冷却 30 min。

速冻:将冷却后的油条用自封袋装好,放入-40℃冰箱速冻20~30 min后,使油条的中心温度达到-18℃,然后取出置于-18℃的冰箱中保存,即制得速冻油条。

微波复热:速冻半成品油条经过微波炉中火(480 W)加热 90 s,即可食用。

1.3.2 色泽的测定 色度是采用色差仪测定的,样品测定6次。L*表示亮度值,数值越大表示越亮;a*表示红绿值,数值越大表示越红;b*表示黄蓝值,数值越大表示越黄;△E表示总色差的大小。

1.3.3 速冻油条比容的测定 采用比容来表示油条的体积膨胀性。将油条坯在175℃油锅油炸60~70 s后,捞出冷却30 min,对其进行称重,记做M1。采用油菜籽置换法读出油条体积V1。将冻藏的速冻油条拿出解冻1 h,对其进行称重,记做M2。采用油菜籽置换法读出油条体积V2。比容的计算公式为

1.3.4 速冻油条含水含油率的测定 水分的测量采用105℃烘箱法。把油条粉碎后,置于称量瓶中,放入烘箱烘4 h,称重直到样品恒重。水分含量是失去水分和原样品质量的比值。

含油率的测量是采用索式抽提法。把油条冷冻干燥后测量含油率和含水率,计算干基含油率。

1.3.5 速冻半成品油条微波复热失水率的测定将不同马铃薯全粉添加(替换)的速冻油条置于微波炉中央进行加热,微波功率为480 W。测量速冻油条在30~150 s(每20 s测1次)的加热时间下的油条水分。失水率计算公式为

油条失水率=(加热前油条水分-加热后油条水分)/加热前油条水分

1.3.6 速冻油条微波复热质构的测定 对微波复热后的油条进行全质构(TPA)的测定。选择P35探头,安装并校正,把油条切成2 cm进行全质构测试,探头压缩前运行速度为1 mm/s,压缩过程中的运行速度为0.8 mm/s,探头的返回速度为0.8 mm/s,压缩比75%,两次压缩时间间隔5 s。样品测定6次。

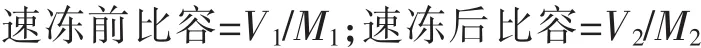

1.3.7 速冻油条微波复热感官评价的测定 将0%、5%、10%、15%、20%、25%马铃薯全粉添加量的速冻油条复热90 s,由9人组成感官评价小组,对复热后油条的色泽、气味、结构组织、适口性等多方面进行感官评价。感官评分标准见表1[12]。

表1 油条的感官评价指标及评分标准Table 1 Sensory evaluation standards of FFBS

1.3.8 数据分析 所得数据均为3次或3次以上平行测定的平均值,结果的表达为平均值±标准偏差。采用IBM SPSS Statistics 22和origin 8.5软件对数据进行分析处理。

2 结果与讨论

2.1 马铃薯全粉对速冻油条色泽的影响

色泽是表现油条品质的一项重要指标,它影响了消费者对油条的喜爱程度。对于消费者而言,色泽金黄、表面均匀的油条更受消费者的青睐。从表2可以看出,马铃薯全粉添加后,a*和b*值显著上升,L*值显著下降,马铃薯全粉添加量25%时,L*值从55.28降到51.95,a*值几乎是空白组的5倍,b*值从22.33升高至24.23。这说明,全粉添加的油条比对照组黄色更深,亮度值降低。这可能是因为马铃薯全粉是熟的粉,全粉添加后,油条所需要的油炸时间降低。同时,马铃薯全粉中的还原糖、蛋白质等可能会增加油炸过程中的美拉德反应和焦糖化反应,从而增加油条的色泽。表中△E值呈现出显著的上升趋势,说明马铃薯全粉的添加对油条整体色泽的影响是显著的。

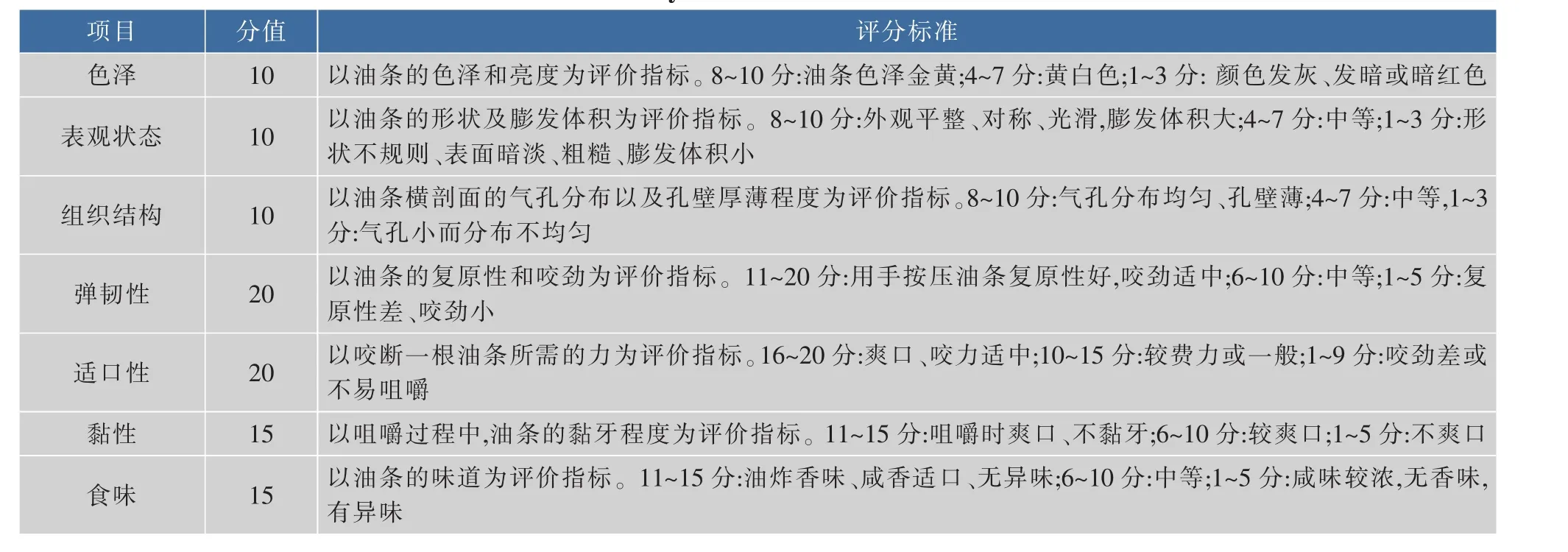

2.2 马铃薯全粉对速冻油条含水含油率的影响

油条的含油率一般为10%~35%,含水率为25%~35%,油炸食品的含油率受很多因素的影响,诸如原料的成分和性质、制作工艺、油炸条件以及添加剂等。近些年来,消费者越来越崇尚健康食品,所以对于油炸食品含油率的控制十分必要。

由图2可以看出,随着马铃薯全粉的添加,速冻油条的干基含油率在不断降低,含水率在不断升高,全粉添加量25%时,速冻油条含油率比对照组降低了17.07%,而含水率从31.42%升高到36.46%,这可能是因为马铃薯全粉具有比小麦粉更强的亲水性和更弱的亲油性。Kim等[13]也指出粉的亲油性和油炸产品的含油率有一定的正相关关系。马铃薯全粉因其滚筒加工工艺,具有更多的破损淀粉质量分数,增加了水分的吸收能力,从而产品具有更高的水分质量分数。同时,Primo等[14]发现,表皮的淀粉糊化程度越大时,就越能阻止水分的蒸发和脂肪的吸收。马铃薯全粉是糊化过的粉,全粉添加的油条表皮的糊化程度明显高于对照组。

表2 马铃薯全粉对速冻油条色泽的影响Table 2 Effect of the PF substitution rate on the color of FFBS

图1 马铃薯全粉的添加对速冻油条含水含油率的影响Fig.1 Effect of the PF substitution rate on the moisture content and total oil content of FFBS

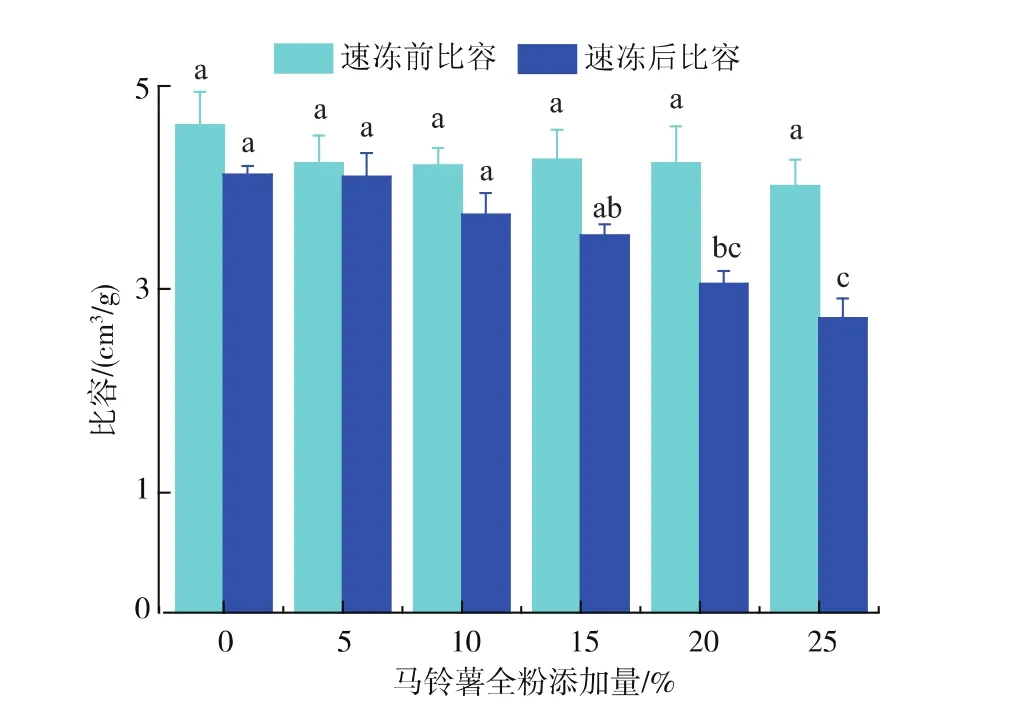

2.3 马铃薯全粉对速冻油条比容的影响

油条的体积膨胀性(比容)是判断油条产品品质的重要指标,对速冻油条而言,速冻前的比容表示了油条在油炸时的膨胀特性,而结合速冻前后油条的比容,可以看出冷冻过程给油条造成的影响。图2是不同马铃薯全粉添加量下油条的速冻前后的比容。

由图2可以看出,在5%~25%马铃薯全粉添加量下,速冻前油条比容变化不大,这可能是由于马铃薯全粉添加后,油条持水率增强,但是油条水分仍旧处于不均匀状态,油条内部的水分高于油条表皮的水分。速冻以后,油条的比容比速冻前油条的比容有显著(p<0.05)降低趋势,这可能是因为冷冻解冻工艺是一个均湿和水分迁移的过程,油条表皮水分质量分数增加,使得表皮变得更加柔软,容易挤压变形。20%和25%马铃薯全粉添加时,比容下降显著(p<0.05),这可能是因为马铃薯全粉添加量较高时,油条具有较高的含水量,水分均湿和迁移后,油条变得更加松软,易受挤压变形。

图2 马铃薯全粉对速冻油条比容的影响Fig.2 Effect of the PF substitution rate on the specific volume of FFBS

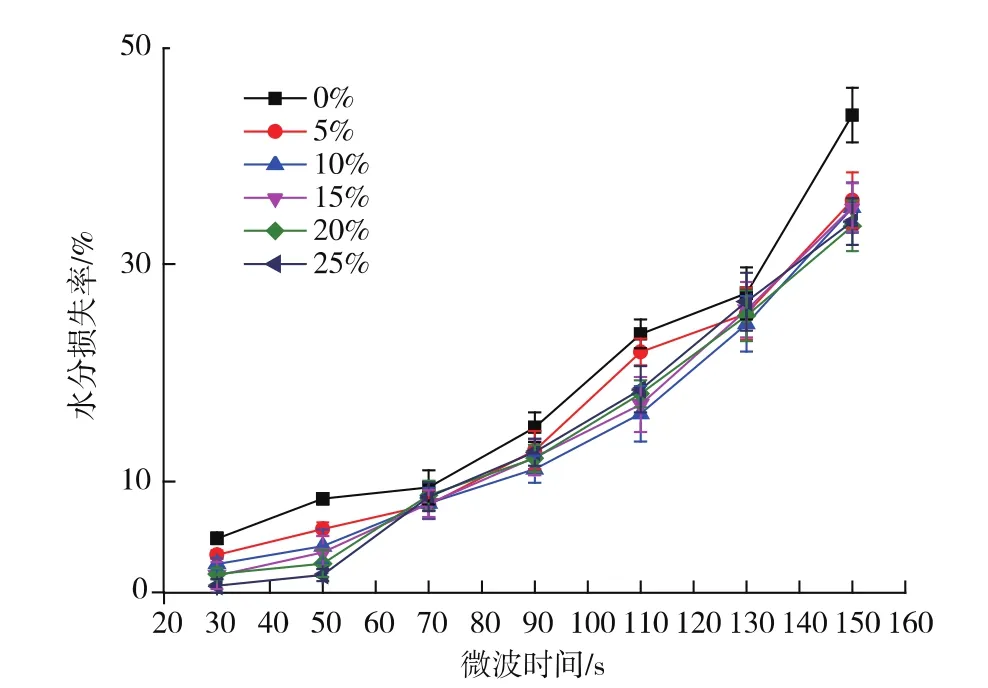

2.4 马铃薯全粉对速冻油条微波复热时失水率的影响

采用微波功率480 W加热不同马铃薯全粉添加量的速冻油条,其水分损失率如图3所示。随着微波加热的进行,速冻油条的中心温度不断升高,油条的中心温度更高(高于油条表皮温度),水分不断地向表皮迁移,而表皮的水分向外迁移的同时还得到内部迁移水分的补充,这会造成油条中心部位的水分损失速率比油条表皮水分损失速率更快。因此,产品在微波复热过程中会出现内芯变硬、表皮变皱等问题。因此,采用微波复热冷冻食品时,内部的水分迁移通常是影响微波食品品质的重要原因。由图3可以看出,速冻油条在微波复热过程中,油条失水率不断升高,而含马铃薯全粉的油条失水率低于小麦油条,这可能是因为马铃薯全粉添加后,油条中心温度的上升速率低于小麦油条,减缓了水分的流失,同时,含马铃薯全粉的速冻油条的初始含水量高于小麦油条。这可能对油条局部脱水严重、内芯变硬等问题有一定的改善,提高复热后产品的口感。

图3 马铃薯全粉的添加对微波复热失水率的影响Fig.3 Effect of the PF substitution rate on the moisture loss rate of FFBS

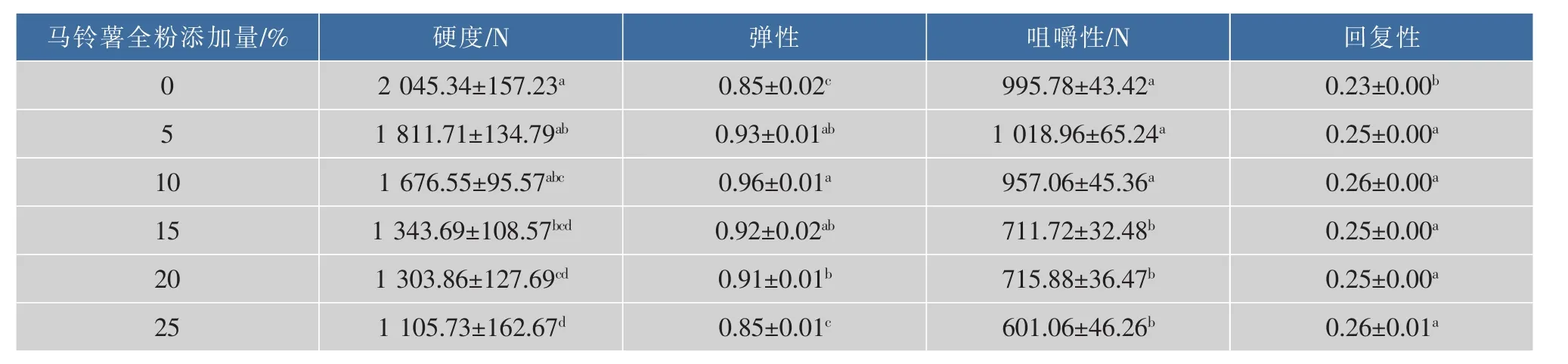

2.5 速冻油条微波复热后的质构变化

全质构分析(TPA)是对样品进行两次压缩,来测定样品的质构特性。本文采用全质构对复热后油条的硬度、弹性、咀嚼性、回复性进行表征。

由表3可以看出,马铃薯全粉的添加使油条的质构发生了显著的变化。油条的硬度和咀嚼性显著(p<0.05)降低,这可能是因为马铃薯全粉具有较强的吸水能力,添加后使得油条的含水量升高,从而油条变得更加松软。从弹性和回复性可看出,马铃薯全粉的添加可以增加油条的弹性,10%全粉添加时,油条的弹性最好,这可能是因为,马铃薯淀粉具更多的磷酸盐,加强了土豆淀粉的淀粉黏度[15],使得油条的弹性增强,而马铃薯全粉继续增加后,面筋蛋白逐渐遭受稀释破坏,油条的弹性又呈现下降趋势。因此,一定量全粉的添加可以对油条产生有利的影响。

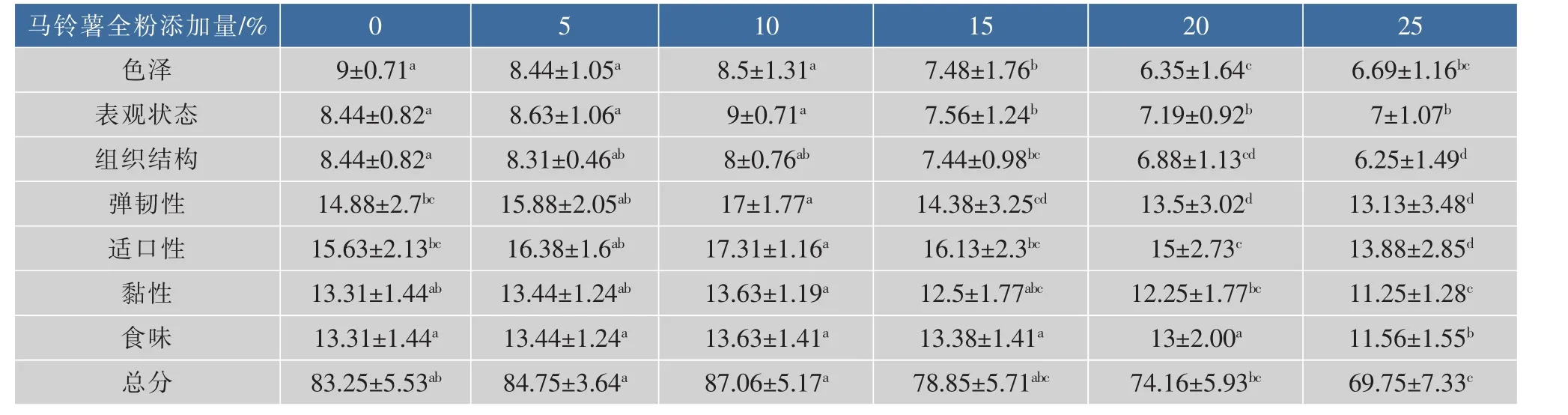

2.6 速冻油条微波复热后的感官评价变化

感官评价可以比较直观地反映人们对产品的喜爱程度。通过对色泽、表观状态、组织结构、弹韧性、适口性、黏性、食味、总分进行打分,选择出微波复热后最好的产品。不同马铃薯全粉添加后油条的感官评分列于表4。

表3 马铃薯全粉对速冻油条微波复热后质构的影响Table 3 Effect of the PF substitution rate on the texture of FFBS

由表4可知,马铃薯全粉添加比例5%、10%时,油条的感官总分比对照组有显著的(p<0.05)升高,10%马铃薯全粉添加量时,感官评分达到最高。这说明适量的马铃薯全粉的添加可以改善油条的表观状态和风味。马铃薯全粉的添加,引入了马铃薯的薯香味,显著提高(p<0.05)了油条的弹韧性和适口性。但是由于马铃薯全粉几乎不含面筋蛋白,添加量过高时会对面筋有一定的稀释和破坏作用。通过总分这一指标可看出,10%马铃薯全粉添加的油条,与小麦油条相比,油条品质得到提升,更受消费者的喜爱。

3 结语

马铃薯全粉的添加对速冻油条品质有显著的影响。油条的黄度值和红度值显著(p<0.05)增加,白度值显著(p<0.05)降低;速冻油条的含油率有所降低,10%马铃薯全粉添加时,速冻油条的干基含油率比对照组降低了12.44%,25%马铃薯全粉添加时,油条的干基含油率仅为9.33%,而含水率比对照组增加了25.59%。含马铃薯全粉的速冻油条在微波复热时的失水率降低,这对油条局部脱水严重、内芯变硬等问题有一定的改善。马铃薯全粉添加后,油条的硬度显著(p<0.05)降低,而弹性显著(p<0.05)升高,10%全粉添加时,油条弹性最高。并且,马铃薯全粉添加后,油条的感官评分显著(p<0.05)升高,10%添加时,油条的感官评分最高。因此,10%马铃薯全粉添加制作的速冻油条的风味、口感得到了提高,油条含油率更低,更加符合当今消费者的需求。

表4 马铃薯全粉对速冻油条微波复热后感官评价的影响Table 4 Effect of the PF substitution rate on the sensory of FFBS