基于车载系统的列车完整性检测方法探索

师瑞音

摘 要:文章介绍了车载系统通过监测列车风管压力来确认列车完整性的系统设计以及检测逻辑,并在实验室仿真环境及青藏线格拉段现场完成系统验证。该检测方法基于列车风管压力检测技术,不必依赖于轨旁设备及周围环境,依靠车载系统以及无线通信即可实现,为CTCS-4级列控系统列车完整性检测方案的制定提供一定的理论基础和实践依据。

关键词:列车完整性;完整性检测;风管压力检测;CTCS-4级列控系统

中图分类号:U284.48 文献标志码:A 文章编号:2095-2945(2019)27-0115-03

Abstract: This paper introduces the system design and detection logic of the on-board system to confirm the integrity of the train by monitoring the air duct pressure of the train, and completes the system verification in the laboratory simulation environment and the Gala section of the Qinghai-Tibet Line. The detection method is based on the train duct pressure detection technology, and can be realized without relying on the rail side equipment and the surrounding environment, relying on the on-board system and wireless communication, thus providing a certain theoretical and practical basis for the formulation of train integrity testing scheme for CTCS-4 train control system.

Keywords: train integrity; integrity testing; duct pressure detection; CTCS-4 train control system

1 概述

列车完整性检测是列车安全防护的一个关键环节,对于列车正常运行不可或缺。对于需要频繁拆挂重新编组工作的列车,高效而准确的列车完整性检测方法尤为重要。列车完整性检测技术有很多,如轨道电路式、跨接线式、触点式连接器式和列车长度检测式等[1]。轨道电路式被CTCS系统采用[2],其必须依赖于轨道电路等轨旁设备;跨接线式和触点式连接器式通常用于地铁上[3],其对列车硬件安装的依赖性强;列车长度检测式需要利用GPS定位列车首尾部坐标[4],为了避免列尾装置安装在车钩处的GPS天线不被车厢遮挡,对周围环境有一定依赖性。针对气制动列车,可利用列车中既有的主风缸、副风缸、列车风管等设备,进行列车完整性检测,该方法仅依靠于车载系统以及无线通信,不需要复杂的轨旁设备,安装成本低,步骤简便,而且不受周围环境干扰,可以高效、稳定的完成列车完整性检测。同时,该检测方法的实现完全基于无线通信,与CTCS-4级列车控制系统的设计理念相同,该检测方法的探索和研究可为CTCS-4级列控系统列车完整性检测方案的制定提供一定的理论基础和实践依据。

2 列车完整性检测系统架构及工作原理

2.1 系统架构

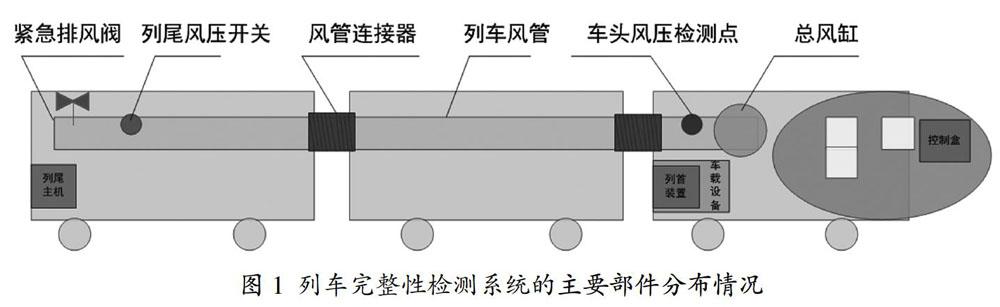

检测系统所需部件全部安装于列车上,主要部件的分布情况如图1所示,包括:(1)总风缸,安装在机车中,是整套系统的压力来源,实现列车风管内压力的精确快速控制;(2)车头风压检测点,安装有车头风压开关1和车头风压开关2,二者的输出信号互斥,用于检测不同时刻机车头部风管中的压力;(3)风管连接器,连接所有列车风管,纵贯整个列车,是列车完整性检测过程中气体压力的存储和传递单元;(4)列尾风压开关,安装在列车尾部的列车风管中,用于检测不同时刻列车尾部风管中的压力;(5)紧急排风阀,上电时,列车风管内部构成一个封闭系统,在失电情况下,紧急排风阀打开,此时列车风管内的高压气体流向外界大气环境。

列车上安装列车尾部安全防护装置(列尾装置),该装置分为三部分:安装在列车尾部的列尾主机、集成在车载设备内部的列首装置以及司机室内的控制盒。当整个列车的连接发生问题,或者制动风压总管发生断裂漏风时,将导致管内风压下降,车载系统监测到风管内压力异常,则认为当前列车完整性丢失。

2.2 工作原理

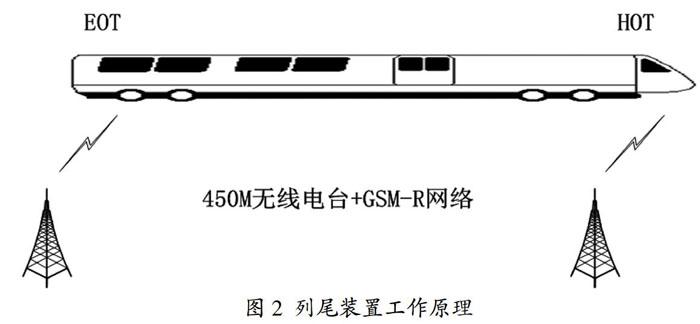

列尾装置工作原理参见图2,列尾装置通过以下方式实现列车尾部风压检测和司机告警功能:

列尾主机EOT配备一个通信模块和一个风压检测模块,列首装置HOT配备一个通信模块,进行列车完整性检测之前,列首装置的通信模块与列尾主机的通信模块需要建立通信绑定。

为了更好的解决列尾主机EOT以及列首装置HOT之间无线通信数据传输的稳定性,降低丢包率,列尾主机EOT以及列首装置HOT之间无线通信采用双通道通信的方式,即450M Hz无线电台和GSM-R网络通信。

车载系统启动后,通过列车完整性检测逻辑触发设备对当前列车尾部的风管压力进行实时查询。

当车载系统发出充风指令时,总风缸中的高压空气可进入列车风管中。当车载系统发出放风指令时,总风缸中的高压气体无法进入列车风管中,同时列车風管中的高压气体将排向大气环境。

列尾主機EOT接收到车载系统发出的放风指令时,将打开紧急排风阀完成辅助排风。

列车的完整性出现故障时,将引发风管漏风,泄漏量超过某一阈值,设备将向司机启动告警功能。

3 列车完整性检测逻辑

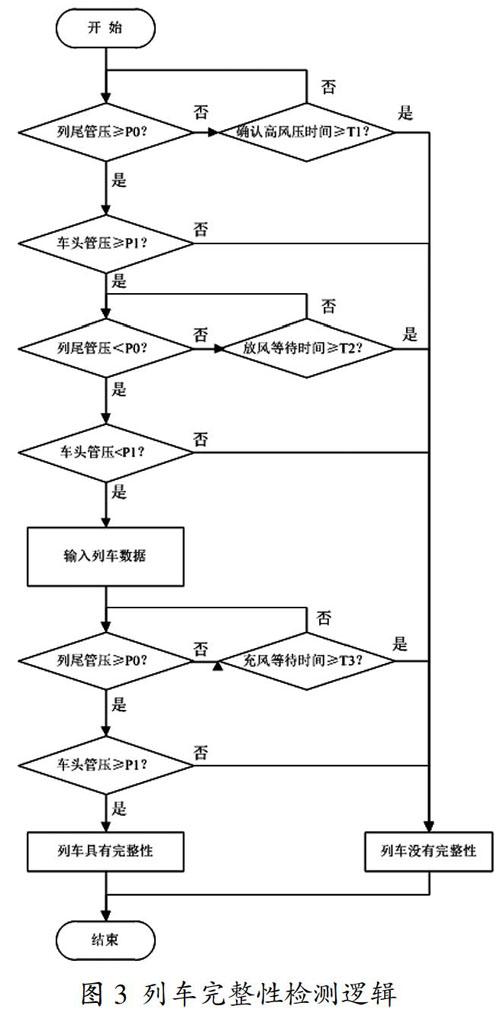

列车在发车前,需要先进行列车完整性检测,确定当前列车的完整性状态。车载系统执行列车完整性检测流程如图3所示,列车风管经历了确认高风压过程、放风过程和充风过程三个阶段。

在确认高风压过程中,车载系统先判断列尾管压状态。如果车载系统未查询到列尾管压状态,则继续以固定周期查询列尾管压状态,当查询时间超过确认高风压时间T1时仍未查询到列尾管压状态,则完整性丢失。车载系统在查询列尾管压过程中,如果列尾管压小于阈值P0,则完整性丢失;如果列尾管压大于等于阈值P0,则开始查询车头管压。如果车头管压小于阈值P1,则完整性丢失;如果车头管压大于等于阈值P1,则进入放风过程。

在放风过程中,车载系统判断列尾管压是否小于阈值P0。如果列尾管压大于等于阈值P0,则继续以固定周期查询列尾管压的状态,当查询时间超过放风等待时间T2时列尾管压仍大于等于P0,则完整性丢失。在查询列尾管压的过程中,当列尾管压小于P0时,车载系统开始查询车头管压。如果车头管压大于等于阈值P1,则判断列车完整性丢失;如果车头管压小于阈值P1,则在输入相应列车数据后,进入充风过程。

进入充风过程,车载系统查询并检测列尾管压状态。如果车载系统查询到的列尾管压小于P0,则继续以固定周期查询列尾管压状态,当查询时间超过确认高风压时间T3时仍未查询到列尾管压大于等于P0,则完整性丢失。车载系统在查询列尾管压的过程中,如果列尾管压大于阈值P0,则继续查询车头管压。如果车头管压小于阈值P1,则完整性丢失;如果车头管压大于等于阈值P1,则车载系统判断列车具有完整性。

4 系统验证

4.1 实验室仿真测试

实验室搭建仿真测试环境如图4所示,包括:

(1)列车仿真驾驶系统,操作人员可在系统上模拟完成列车驾驶相关操作,并可正确实现相关信号的输入和输出;(2)列车仿真运行系统,采用与真实青藏线格拉段添加列车一样的列车运行线路数据;(3)列尾仿真设备,采用真实列尾设备改装,通过外置按钮可实现尾部管压高于阈值和尾部管压低于阈值的选择,其余均与真实列尾装置一致。

除上述仿真系统外,本实验需要用到的列首装置、控制盒以及车载设备均为真实设备。

环境搭建完成后,设置相应参数,模拟列车正常状态、风管压力异常、排风异常、充风异常等情况,对列车完整性进行测试,最终测试列车完整性状态如表1所示。

4.2 青藏线格拉段现场测试

在青藏线格拉段现场采用HXN3型内燃机车挂接客车、货车分别完成表1中所述测试序列,测试结果与实验室测试结果一致。

5 结论

(1)本文详细介绍了基于车载系统的列车完整性检测方法的系统架构及测试逻辑。列车完整性检测过程中,在确认高风压阶段,车载系统需要在一定时间内检测到列车风管处于高风压状态;在放风阶段,列车风管在一定时间内必须处于低风压状态;在充风阶段,列车风管在一定时间内要恢复高风压状态。(2)车载系统通过监测列车风管压力检测列车完整性状态,其可行性已通过实验室模拟试验以及青藏线格拉段现场机车试验得到验证。(3)车载系统通过监测列车风管压力来确认列车完整性方案的实现不需要计轴器、轨道电路等设备,具有运营以及维护成本低、受环境干扰小等优点,此外,该方案的实现仅依赖于车载系统以及无线通信,证实该设计思路的可行性及有效性,对CTCS-4级列控系统的列车完整性检测方案的制定具有重要的参考意义。

参考文献:

[1]陈艳华.轨道交通列车定位技术的选择与比较[J].电子设计工程,2010,18(11):186-188.

[2]中国铁路总公司.科技运函[2004]14号关于印发《CTCS技术规范总则》(暂行)和《CTCS2级技术条件》审查意见的通知[S].北京:中国铁路总公司,2003.

[3]蔡建峰.列车完整性检测的不同实现方式对运营安全的影响[J].城市轨道交通研究,2015,18(z2):40-42.

[4]陈晓乾,王剑,蔡伯根.GPS在列车完整性检查中的应用研究[J].北京交通大学学报(自然科学版),2006,30(2):69-71,75.