里底水电站大型溢流表孔弧形工作闸门快速施工技术

苗艳发,彭杨林

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明650032)

1 工程概况

里底水电站溢流表孔弧形工作闸门布置于大坝左岸,主要包括门叶、支臂、支铰、启闭系统、止水系统、二期埋件及其附件。

按原施工进度计划要求,原计划溢洪道弧门安装开始时间为2018年3月03日,在2018年5月31日前必须完成溢洪道弧门的安装以满足电站防洪渡汛要求,安装工期90 d。后溢洪道进行设计修改,到2018年4月02日才能具备安装条件,为满足电站防洪渡汛要求,完工日期不变,安装工期由原计划的90 d缩短为60 d,整个缩短了1/3,因计划工期大幅缩减,原计划施工工艺难以满足要求,只能通过优化、修改施工工艺保证工程按期完工。

2 施工工艺

2.1 施工方法简述

如何快速进行水电站大型溢流表孔工作闸门安装,有如下解决方案:

(1)选择全站仪辅助测量代替传统测量工具,解决大型弧形闸门测量不便和误差大的问题,需应用CAD等制图软件标注测量点的方位高程数据。

(2)使用自制安全快速施工平台,解决弧形闸门高空作业安全问题,提高施工效率。

(3)尽量优化其他施工工序,保证各工序无缝衔接。

通过上述3个方法整个溢洪道弧门安装工程于2018年5月30日完工,较计划完工日期提前1 d完成,总工期较原计划缩短31 d。其中方法(1)缩短侧轨安装、二期混凝土施工工期约14 d,方法(2)缩短门叶焊接工期约10 d,方法(3)缩短工期约7 d。

2.2 施工方法

2.2.1 吊装方案

根据设备部件的单件重量,吊装最重部件为门叶结构1,单重28.546 t,利用D1500-63塔吊进行吊装。最重部件吊装位置为:坝下0+19.70 m,坝左0+110.80 m。D1500-63塔机布置桩号为:坝下0+12.00 m,坝左0+143.34。吊装距离约33.327 m,查D1500-63塔机起重特性图,此情况选用4倍率吊装重量约为42 t,满足施工吊装需要。

根据上述设备部件的单件重量,吊装最远部件为右孔右侧支铰座,单重25.863 t,利用D1500-63塔吊进行吊装。最远部件吊装位置为:坝下0+41.724 m,坝左0+104.80 m。D1500-63塔机布置桩号为:坝下0+12.00 m,坝左0+143.34。吊装距离约48.847 m,查D1500-63塔机起重特性图,此情况选用4倍率吊装重量约为28 t,满足施工吊装需要。吊装示意图及D1600-63塔机特性图见图1、图2。

图1 D1500-63塔机吊装示意图

图2 D1500-63塔机特性图

2.2.2 弧门门槽埋件的安装

(1)底槛安装

按测量放样的底槛中心线、高程控制点,吊入底槛,使用千斤顶、拉紧器等调整、精确定位。定位后检查底槛中心线到支铰座中心距离满足设计要求后与一期插筋进行焊接加固。

(2)全站仪辅助侧轨安装

大型溢流表孔弧形工作闸门侧轨一般分节制作,传统的安装方式是使用经纬仪和钢卷尺配合进行定位安装,由于大型弧门轨道中心至支铰中心距离较远,支铰悬空,需在边墙上搭设平台进行支铰中心和侧轨中心的距离测量,确定侧轨的安装半径,测量难度极大且误差较大,搭设平台浪费人力、物力及时间,为克服上述问题,使用全站仪辅助测量定位侧轨安装位置,无需搭设平台,测量方便且准确度高。

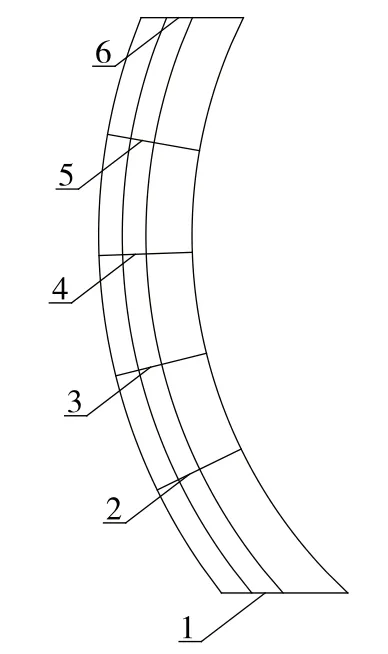

根据设计图纸,单节侧轨两端头工作面中心点位置坐标作为侧轨安装时的基准坐标。侧轨安装前在单节侧轨两端头打磨光洁,并在工作面中心点位置做好标记,标记应清晰、准确,以便全站仪进行测量。侧轨安装时,侧轨吊装就位后,用拉紧器进行粗调,基本就位后,使用调整好的全站仪测量轨道两端标记点方位坐标,与设计值比较,安装调整螺栓,根据差值进行精确调整,调整侧轨面对孔口中心的偏差、垂直度和扭曲度,满足要求后进行加固焊接。加固完成后,复测侧轨安装尺寸、侧轨跨距等几何尺寸应满足规范要求,第1套弧门复测时先采用传统方法复测,并将复测结果转化为相应坐标值,再采用全站仪复测,将两种复测结果对比,若偏差值小于0.5 mm(因传统测量方法采用钢板尺测量,最大精度为0.5 mm),则可进行后续侧轨安装,验收可以使用全站仪完全代替传统方法。侧轨安装测点位置见图3。

图3 侧轨端头测点示意图

侧轨安装检测记录见表1。

表1 侧轨安装检测记录表 单位:m

通过表1测量结果对比可看出:传统方式验收值与全站仪验收值仅有2个测点最大偏差为0.5 mm,偏差值在允许范围内。后续施工直接采用全站仪进行安装、验收。

(3)支铰座板安装

投放安装所需的高程点、里程线和孔口中心线。据此基准点推算支铰中心的高程、里程和中心,并明显标识于支铰座安装位置附近,在后续安装过程中均以此作为基准。焊制线架并将相应的高程、中心及里程测放至线架上并悬挂钢琴线。铰座基础板吊装到位后,以支铰中心为基准进行细调,铰座基础板的倾斜角度利用吊线锤计算其投影距离进行控制并用调节螺栓加以调整。验收合格后进行加固,加固时严格遵循焊接工艺,避免因焊接引起的变形,并适时利用全站仪监测支铰座尺寸的变化,以防误差超出规范。

2.2.3 工作弧形闸门的安装

(1)支铰的安装、调整

1)铰座和铰链一般组合成整体到货,到货后检查支铰的转动是否灵活,用样冲作出支铰结构中心线,对支铰加注润滑脂,同时清理、试装紧固件。

2)根据设计图纸,在弧门全关位置时固定铰链和铰座,同时需将铰链与铰座间的间隙调整均匀,固定方式采用槽钢在铰轴的位置处与铰座焊接牢固,在相邻位置处以框架的方式固定好铰链。考虑到铰链较重(一般30 t左右),可在铰轴位置加焊钢板做成的挡块,将支铰固定牢固。

3)待支铰加固,检查无误后,利用起重设备,将支铰角度调整到位。

4)待支铰对孔口中心线、高程满足设计图纸和相关规范要求后,对地脚螺栓采用对称紧固,紧固时利用塞尺检测铰座与支承梁的间隙。

(2)门叶的吊装、组拼

1)大型弧形闸门门叶结构一般分为多节,单节重量较重,使用足够安全的起重设备进行吊装。

2)起吊前在拼装场对分瓣面按高强螺栓连接,要求进行清扫、防护。

3)待清扫合格后,利用起重设备吊至孔口,将门叶立起进行粗调,门叶立起的位置应向上游偏10~20 mm,确保满足支臂的就位空间。

4)门叶初调完成后,在门叶上游面,即底槛、侧轨等位置用型钢进行支撑、加固,用钢板沿弧形门叶上游面弧线点焊在侧衬上作为挡块,同时在门叶上点焊挡块,可以防止侧轨浇筑时偏移。

5)待第一瓣门叶调整固定好后,将另一瓣吊装就位,用到货高强螺栓将两瓣门叶连接成整体。

6)需在就位后细微调整门叶位置。

(3)支臂的组装、吊装、连接

1)大型弧形闸门一般分上、中、下支臂制造,支臂到货后根据设计图纸检验支臂的外形尺寸,尺寸检查无误后,将支臂拼装,并至检验合格。

2)支臂吊装前,先在底槛上以孔口中心线为基准,测出下支臂与门叶连接位置的高度,并自制支臂支架,便于支臂的安装和调整。

3)先将右侧支臂吊装就位,下游侧与支铰采用螺栓联接,上游侧放于支臂支撑架上,支铰与支臂连接牢固;按同样的方法吊装左侧支臂(根据现场实际情况可将下支臂与支绞组成整体后吊装就位)。

4)待左侧支臂吊装就位并紧固后,再将门叶与支臂相连接,把紧把合螺栓,点焊抗剪板。

5)待紧固检验合格后,将两支臂及抗剪板现场施焊;施焊完后再安装支臂的水平支撑和斜撑。

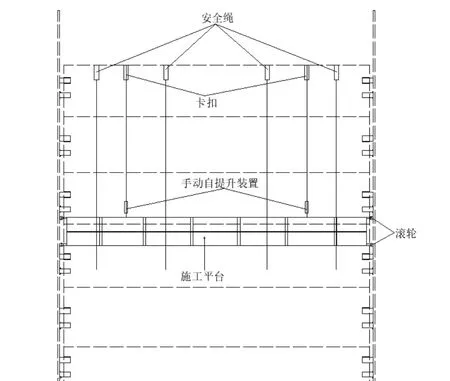

(4)自制安全快速施工平台辅助弧形闸门门叶焊接

1)门叶焊接前,按规范要求清理打磨坡口。门叶焊缝焊接时,安排4名焊工采取分段对称退步焊的方式进行。焊条采用E5015,第一层采用φ3.2焊条施焊,焊接电流为120~130 A;后各层采用φ4焊条施焊,焊接电流为140~170 A。背缝清根打磨后焊接。在焊接过程中,随时监测门叶垂直方向的变形情况,及时、合理地调整焊接工艺。

2)由于大型弧形工作闸门一般上游侧是弧形的混凝土结构底板,工作面很窄,传统的施工焊接平台是搭设脚手架,这样不仅浪费人力物力,而且存在很大的安全风险,为了高效、安全的进行闸门门叶焊接作业,可以采用自提升式安全吊笼,作为快速施工平台,其具有多种防坠落措施,方便快捷,安全性能高,但自提升式安全吊笼使用前应验收合格。安全吊笼荷载计算按设备材料200 kg(工器具、施工材料等)、人员 300 kg(4 人,单人 75 kg),合计 500 kg计算,安全系数按8.0计算。安全吊笼在门叶顶部位置对称设置2个吊点,两侧各设置2个滚轮、靠近门叶一侧设置4个滚轮保证吊笼起升过程平稳。从门叶顶部设置4根安全绳,4名施工人员各1根用于吊挂安全带。

图4 快速施工平台施工示意图

3 结束语

里底水电站大型溢流表孔弧形工作闸门快速施工技术,是综合了国内大型水电站工程施工经验,并结合里底水电站溢流表孔弧形工作闸门施工条件(复杂、交叉作业、汛期紧迫),创精品工程高质量要求下组织施工完成的,该施工技术具有易于操作,施工效率高、测量精度高、安全可靠等优点。该技术的应用,解决了二期混凝土浇筑与安装同步进行的困难,为防洪度汛、按期下闸蓄水提供条件,得到了业主的好评;节约了施工成本,缩短了施工工期,提高了安装精确度,符合环境和资源可持续发展战略,值得类似工程借鉴。