碘量法测定铜冶炼烟尘中铜含量

孔凡丽 袁梦梅 杨 欣 华宏全 毛云娟 邹 文

(富民薪冶工贸有限公司,昆明 650400)

前言

铜冶炼烟尘是在铜冶炼生产中产生的大量冶炼烟尘。作为铜冶炼生产过程中产生的主要固体副产物,其特点是尘量大(约占原料量的2%~50%),元素含量波动范围广, 颗粒较细,以硫酸盐、氧化物、砷酸盐、硫化物为主。铜冶炼烟尘中常见元素有铜、铅、锌、铋、砷、铟、镉、金、银等有价或有害元素。如果直接丢弃,会造成环境污染及资源浪费;如果直接返回熔炼系统进行处理,会降低炉处理能力,恶化炉况,同时造成炉料中有害成分增多,有害杂质的积累会直接影响电铜或粗铜的质量。

在精矿资源紧张的环境下,各铜冶炼企业纷纷把烟尘作为新的原料提取其中有价金属。做到既增加经济效益,又保护环境的“双赢”局面。因此,准确测定铜冶炼烟尘中主要元素的含量,对企业确定回收工艺、提高烟尘的综合利用率并减轻对环境的污染及进行贸易的双方都有着巨大的推动作用。铜作为铜冶炼烟尘中的主要元素之一,准确测定其含量有十分重要的意义。

目前,铜的测定方法主要有原子吸收光谱法(AAS)[1]、X射线荧光光谱法[2]、分光光度法[3]、碘量法[4-5]和电解重量法[6-7]等。对高含量的铜,一般采用碘量法、电解重量法和螯合滴定法[8-9]。

本文采用盐酸、氢氟酸、硝酸、高氯酸及硫酸分解试样,氢溴酸除去砷、锡、锑,硫酸除去硒的干扰。实验了滴定条件和共存元素的干扰及消除,最终确定了实验方法。将其应用于铜冶炼烟尘试样分析,结果满意。

1 实验部分

1.1 主要试剂

除非另有说明,分析中仅使用确认为分析纯的试剂,所用水均为蒸馏水、去离子水或相当纯度的水。

乙酸铵溶液(300 g/L):称取90 g乙酸铵,置于400 mL烧杯中,加入150 mL水和100 mL冰乙酸,溶解后,用水稀释至300 mL ,混匀,此溶液pH值为5。

硫氰酸钾溶液(100 g/L):称取10 g硫氰酸钾于400 mL烧杯中,加入100 mL水溶解,加入2 g碘化钾,溶解后加入2 mL淀粉溶液(5 g/L),滴加碘溶液(0.04 mol/L)至恰好呈蓝色,用硫代硫酸钠标准滴定溶液滴定至蓝色刚好消失。

硫代硫酸钠标准滴定溶液[c(Na2S2O3·5H2O)≈0.030 mol/L]:准确称取75 g硫代硫酸钠(Na2S2O3·5H2O)于2 000 mL烧杯中,加入2 g无水碳酸钠,加入1 000 mL煮沸并冷却至室温的去离子水溶解完全后,移入10 L棕色试剂瓶中,用煮沸并冷却至室温的去离子水稀释至约10 L,摇匀,静置两周。使用时过滤。

铜标准溶液1(3 mg/mL):准确称取0.300 0 g纯铜(WCu≥99.99%)于100 mL烧杯中,加入10 mL硝酸(1+1),盖上表面皿,电热板上低温加热至溶解完全,继续加热蒸至近干,取下冷却,用水吹洗表面皿及杯壁,加热煮沸,使盐类完全溶解,取下冷却,移入100 mL容量瓶中,用水稀释至刻度,混匀。

铜标准溶液2(6.0 mg/mL):准确称取0.600 0 g纯铜(WCu≥99.99%)于100 mL烧杯中,加入10硝酸(1+1),盖上表面皿,于电热板上低温加热至溶解完全,继续加热蒸至近干,取下冷却,用水吹洗表面皿及杯壁,加热煮沸,使盐类完全溶解,取下冷却,移入100 mL容量瓶中,用水稀释至刻度,混匀。

铜标准储备溶液(1.00 mg/mL):准确称取1.000 0 g处理过的纯铜(WCu≥99.99 %)置于250 mL烧杯中,加入50 mL硝酸(1+1),盖上表面皿,电热板上低温加热至溶解完全,煮沸除去氮的氧化物,取下,冷却,用水吹洗表面皿及杯壁,移入1 000 mL容量瓶中,补加50 mL硝酸(1+1),用水稀释至刻线,混匀。铜标准溶液(100 μg/mL):准确移取20 mL铜标准储备溶液于200 mL容量瓶中,加入20 mL硝酸(1+1),用水稀释至刻线,混匀。

氨-氯化铵洗液:称取1 g氯化铵溶液溶于98 mL水中,加入2 mL氨水,混匀。

1.2 硫代硫酸钠标准滴定溶液的标定

称取0.06 g(精确至0.000 1 g)纯铜((WCu≥99.99 %)于500 mL三角烧杯中,加入10 mL硝酸(1+1),盖上表皿,于低温电热板上加热至完全溶解,取下,用水吹洗表面皿及杯壁,加入5 mL硫酸(1+1),继续加热蒸至近干,取下稍冷,用40 mL水吹洗杯壁,加热煮沸,使盐类完全溶解,取下,冷却至室温。加1 mL三氯化铁溶液(100 g/L)),滴加乙酸铵溶液至红色不再加深并过量4 mL,然后滴加氟化氢铵饱和溶液至红色消失并过量1 mL,混匀。加入2~3 g碘化钾,轻轻摇动溶解,立即用硫代硫酸钠标准滴定溶液滴定至浅黄色,加入2 mL淀粉溶液(5 g/L),继续滴定至浅蓝色,加入5 mL硫氰酸钾溶液,激烈摇振至蓝色加深,继续滴定至蓝色刚好消失为终点。

随同标定做空白实验。

按式(1)计算硫代硫酸钠标准溶液的浓度(mol/L):

(1)

式中:

c— 硫代硫酸钠标准溶液的浓度,mol/L;

m— 纯铜的质量,g;

V1— 标定时消耗硫代硫酸钠标准溶液的体积,mL;

V0—空白实验消耗的硫代硫酸钠标准溶液的体积,mL;

M— 铜的摩尔质量,g/mol,[M=63.55 g/mol)]。

平行标定四份,所得结果保留四位有效数字,其极差应不大于6×10-5mol/L,取其平均值,否则重新标定。

注:硫代硫酸钠标准滴定溶液每隔一周必须重新标定一次。

1.3 实验方法

1.3.1 试料

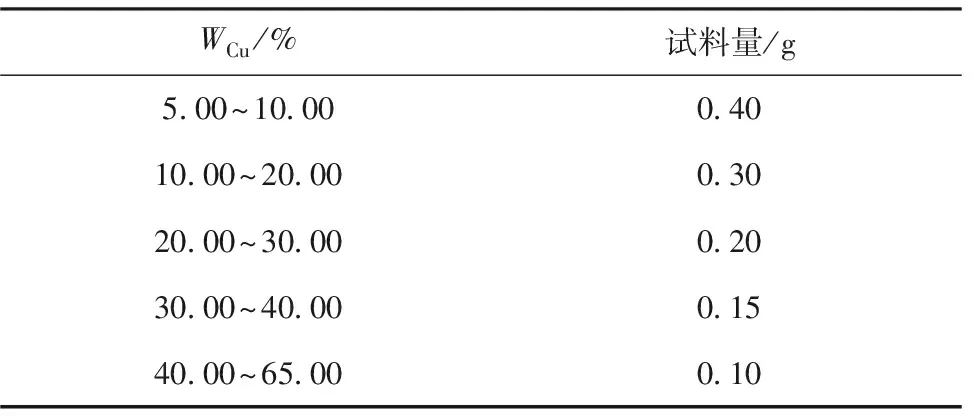

按表1称取试料量,精确至0.000 1 g。

表1 试料量

1.3.2 平行实验

独立地进行两次测定,取其平均值。

1.3.3 空白实验

随同试料做空白实验。

1.3.4 测定

将试料置于500 mL三角烧杯中,用少许水润湿,加入10 mL盐酸及4~6滴氢氟酸,于电热板上低温溶解至体积剩约5 mL,取下,稍冷;加入5 mL硝酸,于电热板上继续低温溶解至体积剩约2 mL,取下;稍冷。加入5 mL高氯酸,1 mL硫酸,于电热板上加热至冒浓白烟,取下,稍冷;加入2 mL盐酸,2 mL氢溴酸,于电热板上低温加热至冒浓白烟,取下,稍冷;再加入2 mL盐酸,2 mL氢溴酸,于电热板上低温加热至冒浓白烟,继续加热蒸至近干,取下,冷却至室温。

用30 mL水吹洗杯壁,置于电热板上加热煮沸,使可溶性盐类完全溶解,取下冷至室温[若铁含量极少时,需补加1 mL三氯化铁溶液(100 g/L)]。滴加乙酸铵溶液至红色不再加深并过量4 mL,然后滴加氟化氢铵饱和溶液至红色消失并过量1 mL,混匀。加入2~3 g碘化钾,轻轻摇动溶解,立即用硫代硫酸钠标准滴定溶液滴定至浅黄色(若铅、铋含量较高时,需提前加入2 mL淀粉溶液),加入2 mL淀粉溶液,继续滴定至浅蓝色,加入5 mL硫氰酸钾溶液,激烈摇振至蓝色加深,继续滴定至蓝色刚好消失为终点。

2 结果与讨论

2.1 样品分解实验

通过XRD检测,铜冶炼烟尘的主要成分有PbSO4、CuSO4·H2O、ZnSO4·H2O、Bi2O3,As2O3和Sb、Fe、Sn、Si、Al的化合物等,所检铜冶炼烟尘试样中各元素含量上限为Cu 65%、Pb 50%、Bi 16%、 Au 50g/t、Ag 1 500 g/t、Sb 7%、Sn 3%、Cd 16%、Fe 22%、Al2O33%、Ca 1.5%、Mg 1%,Se 1%、Te 0.1%、As 30%。按实验方法分别对1#、4#、6#样品进行溶样实验:

1)试样经硝酸、氯酸钾、氢氟酸溶解,盐酸、氢溴酸除去锑、锡、砷,试样并不能完全消解,溶液浑浊,有黑渣,终点变化不敏锐。结果准确性、重现性差,不适合于铜冶炼烟尘试样的分解。

2)按实验方法进行铜量测定,结果准确性、重现性好,适合于铜冶炼烟尘样品的分解。

故实验选择方式2)进行样品分解。

2.2 样品量的确定

按实验方法称取1#试样不同的试样量,测定结果见表2。

表2 不同称样量的影响

由表2可见,1#试样称样量在0.3~0.5 g,测定结果一致,但考虑终点的敏锐程度和标准溶液的浓度,实验选择1#试样称样量为0.4 g。

2.3 滴定条件的选择

2.3.1 硫酸用量

按实验方法在1#样品中加入不同含量硒,按实验方法进行测定,加入不同的硫酸用量,结果见表3。

表3 硫酸用量的影响

由表3可见,硫酸用量在0.5~2 mL,对测定结果无影响,都能排除硒的干扰,实验选择滴定时加入硫酸1 mL。

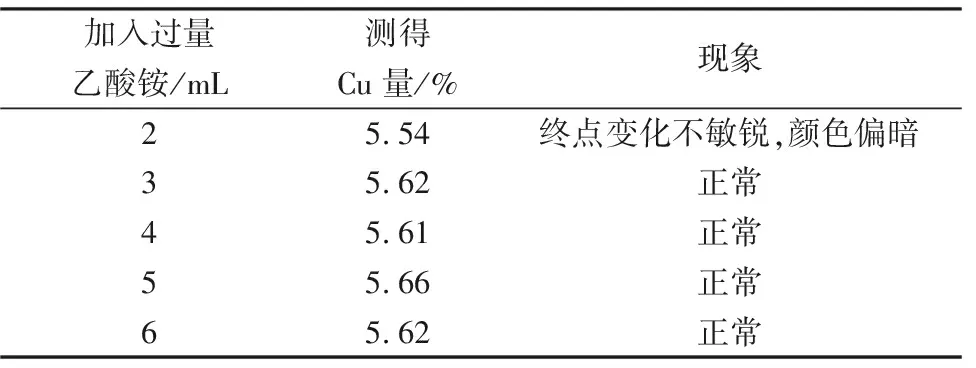

2.3.2 乙酸铵加入量

按实验方法在1#样品中加入铜冶炼烟尘中各主要元素的最大量,按实验方法进行测定,加入乙酸铵溶液至红色不再加深时,加入过量乙酸铵不同的量,对铜量测定结果的影响见表4。

表4 乙酸铵加入量的影响

由表4可见,滴加乙酸铵溶液至红色不再加深时,加入3~6 mL乙酸铵时,对测定结果无影响,本方法选择加入过量乙酸铵4 mL。

2.3.3 饱和氟化氢铵加入量

移取10.00 mL铜标准溶液1于500 mL三角烧杯中,加1 mL三氯化铁溶液,滴加乙酸铵溶液至红色不再加深并过量4 mL,然后滴加氟化氢铵饱和溶液至红色消失并过量1~6 mL,混匀。加入2~3 g碘化钾,轻轻摇动溶解,立即用硫代硫酸钠标准滴定溶液滴定至浅黄色,加入2 mL淀粉溶液,继续滴定至浅蓝色,加入5 mL硫氰酸钾溶液,激烈摇振至蓝色加深,继续滴定至蓝色刚好消失为终点,结果见表5。

表5 饱和氟化氢铵加入量的影响

由表5可见,加入过量1 mL饱和氟化氢铵时,对测定结果无影响,过量2~4 mL饱和氟化氢铵时,测定结果略偏低,过量5 mL饱和氟化氢铵时,测定结果偏低。实验选择加入过量饱和氟化氢1 mL。

2.4 共存元素的干扰及消除

2.4.1 锑、铅、铋元素对测定铜含量的影响

分别移取10.00 mL铜标准溶液1和铜标准溶液2于500 mL三角烧杯中,根据样品量按锑最高含量分别加入锑、铅、铋,按实验方法进行测定,测定结果见表6。

由表6可见,根据样品中的锑、铅、铋含量对铜的测定没有影响。

表6 锑、铅、铋的影响

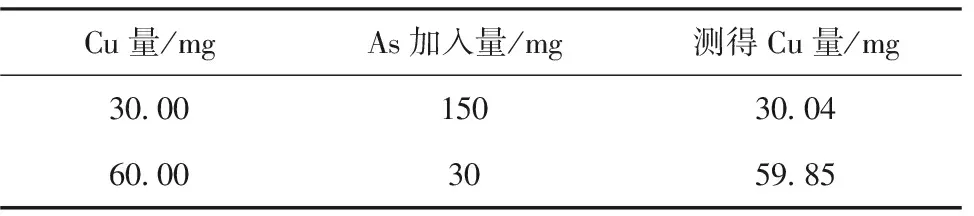

2.4.2 砷元素对测定铜含量影响

分别移取10.00 mL铜标准溶液1和铜标准溶液2于500 mL三角烧杯中,根据样品中砷最高含量加入砷,按实验方法进行测定,测定结果见表7。

由表7可见,按实验方法操作可以消除砷的干扰。

表7 砷的影响

2.4.3 硒元素对测定铜含量的影响

硒与碘化钾反应生成碘,影响铜含量的测定。

分别移取10.00 mL铜标准溶液1和铜标准溶液2于500 mL三角烧杯中,根据样品中硒最高含量加入硒,按实验方法进行测定,测定结果及现象见表8。

由表8可见,硒对铜的测定有影响,由于硒酸沸点260 ℃,硫酸沸点300 ℃,利用硒酸沸点较硫酸低,实验选择加入硫酸冒烟消除硒的干扰。根据硫酸用量实验,加入1 mL硫酸冒烟近干可消除40 mg硒干扰。

表8 硒的影响

2.4.4 锡元素对测定铜含量的影响

分别移取10.00 mL铜标准溶液1和铜标准溶液2于500 mL三角烧杯中,根据样品量按锡最高含量加入锡(Ⅱ),按实验方法进行测定,测定结果及现象见表9。

由表9可见,锡(Ⅱ)对铜的测定有严重影响,试验选择加入盐酸、氢溴酸对样品中的锡干扰进行消除。

表9 锡的影响

2.4.5 共存元素对测定铜含量的影响

分别在1#、3#、6#样品中加入铜冶炼烟尘中各主要元素的最大量,按实验方进行测定,测定结果见表10。

由表10可见,按实验方法处理后,上述共存元素均不干扰测定,该方法满足铜冶炼烟尘中铜含量5.00%~65.00%的测定。

表10 主要元素的影响

2.5 精密度实验

称取试样,采用拟定的实验方法对铜冶炼烟尘1#~6#试样进行11次独立地测定,测定结果见表11。

由表11实验结果可知,相对标准偏差(RSD)为0.22%~0.65%,精密度符合分析检测要求。

2.6 加标回收实验

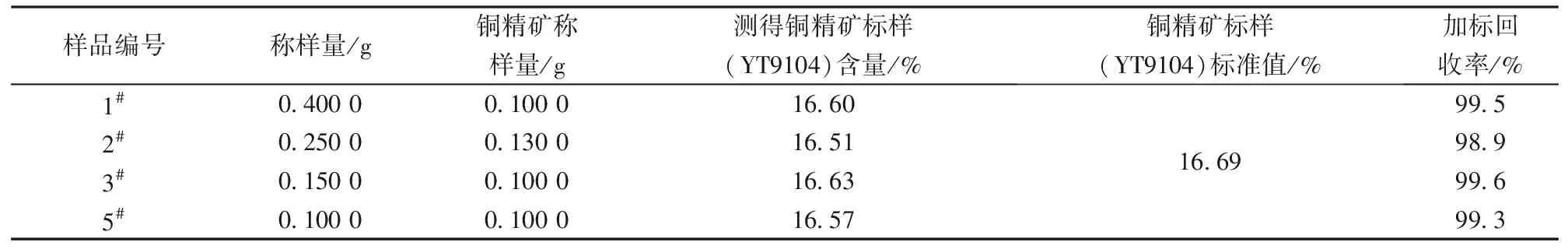

对铜冶炼烟尘系列样品加入铜精矿标准样品(YT9104),按实验方法进行铜的加标回收实验,考察方法的准确度,结果见表12。

表11 精密度实验结果

表12 加标回收实验1

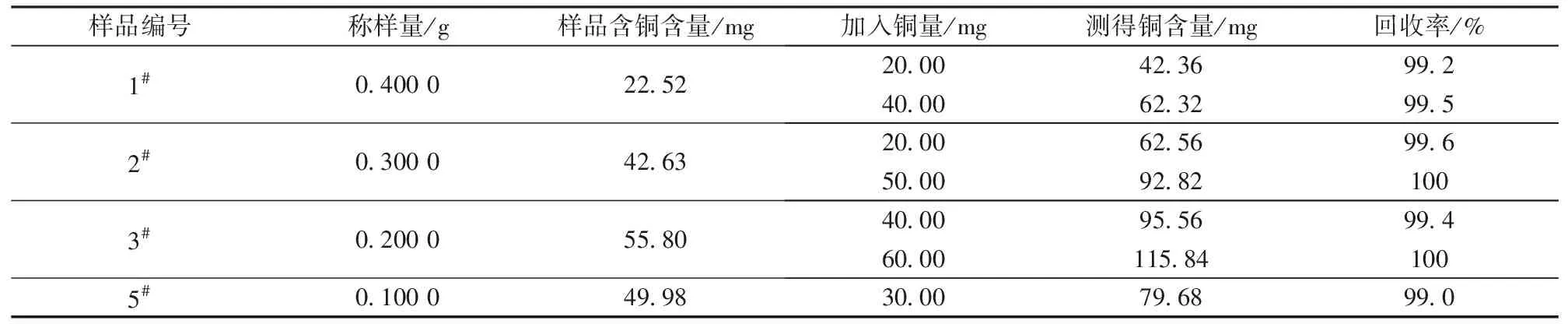

对铜冶炼烟尘系列样品加入一定量的铜标准溶液,按实验方法进行铜的加标回收实验,考察方法的准确度,结果见表13。

从表11~13可以看出:对铜含量5.00%~65.00%的铜冶炼烟尘样品,本方法的相对标准偏差为0.22%~0.65%,加标回收率在98.9%~100%,方法精密度好,测定结果准确。

表13 加标回收试验2

3 铅、铋合量高样品的测定

由于每个人对终点变化的敏感程度不一样,当铅、铋合量高时,当终点变化不够敏锐难以判断终点时,可以用氨水-氯化铵分离滴定法。

试料用盐酸、氢氟酸、硝酸、高氯酸、硫酸分解,盐酸-氢溴酸除去砷、锑、锡,硫酸除去硒的干扰。当铅、铋合量高时,终点难观察。采用氨水-氯化铵沉淀分离铅与铋。在pH值为3~4氟化氢铵介质中,用氟化氢铵掩蔽铁,加入碘化钾与二价铜作用生成碘化亚铜,析出的碘以淀粉为指示剂,用硫代硫酸钠标准溶液滴定。氨分离铜后的沉淀会吸附少量铜,采用盐酸溶解沉淀,原子吸收光谱法测定被吸附铜量。

3. 1 样品分解

将试料置于500 mL三角烧杯中,用少许水润湿,加入10 mL盐酸及4~6滴氢氟酸,于电热板上低温溶解至体积剩余约5 mL,取下,稍冷,加入5 mL硝酸,于电热板上继续低温溶解至体积剩余约2 mL,取下,稍冷;加入5 mL高氯酸,1 mL硫酸,于电热板上加热至冒浓白烟,取下,稍冷;加入2 mL盐酸,2 mL氢溴酸,于电热板上低温加热至冒浓白烟,取下,稍冷;再加入2 mL盐酸,2 mL氢溴酸,于电热板上低温加热至冒浓白烟,继续加热蒸至近干,取下,冷却至室温;滴加1 mL盐酸,轻轻摇动,浸润盐类,放置5~10 min,加入30 mL水及2 g氯化铵,于电热板上微沸溶解3~5 min,取下,冷却至室温。滴加氨水至铜氨络离子颜色不再加深,并过量10 mL,加热煮沸。

用快速滤纸过滤,500 mL三角烧杯承接滤液。用氨水-氯化铵洗液洗涤烧杯2次和沉淀5次,直至滤纸和沉淀无蓝色,控制滤液体积小于200 mL。

将500 mL三角烧杯置于电热板上,低温微沸至体积剩约100 mL。取下,稍冷。滴加盐酸至蓝色消失,再滴加氨水至蓝色不再加深,加入5 mL冰乙酸,1 mL氟化氢铵饱和溶液,摇匀,冷却至室温。加入2~3 g碘化钾,轻轻摇动溶解,立即用硫代硫酸钠标准滴定溶液滴定至浅黄色,加入2 mL淀粉溶液,继续滴定至浅蓝色,加入5 mL硫氰酸钾溶液,激烈摇振至蓝色加深,继续滴定至蓝色刚好消失为终点。

3.2 沉淀物吸附铜量的测定

将沉淀物用热水洗回原三角烧杯中,并用10 mL盐酸淋洗滤纸,再用水洗涤滤纸,弃去滤纸,将锥形烧杯于电热板上低温加热至沉淀溶解,取下,冷却至室温。移入100 mL容量瓶中,用水稀释至刻度,混匀。使用空气-乙炔火焰,于原子吸收光谱仪波长324.7 nm处,以水调零测定试液中铜的吸光度,减去空白实验溶液的吸光度,从工作曲线上查出相应的铜的质量浓度(ρ)。

3. 3 工作曲线的绘制

移取0、1.00、2.00、3.00、4.00、5.00 mL的铜标准溶液分别置于一组100 mL容量瓶中,加入10 mL盐酸,用水稀释至刻度,混匀。该标准溶液所对应的铜的浓度为0、1.00、2.00、3.00、4.00、5.00 μg/mL。使用空气-乙炔火焰,于原子吸收光谱仪波长324.7 nm处,以水调零,测量溶液的吸光度,减去“零”浓度溶液的吸光度,以铜的浓度为横坐标,吸光度为纵坐标,绘制工作曲线。

4 计算

铜含量以铜的质量分数WCu计,数值以%表示,铅、铋合量低的样品按公式(2)计算,铅、铋合量高的样品按公式(3)计算:

(2)

(3)

上两式中:

c— 硫代硫酸钠标准溶液的浓度, mol/L;

ρ— 从工作曲线上查出相应的溶液中铜的质量浓度,μg/mL;

V3— 滴定时消耗硫代硫酸钠标准溶液的体积, mL;

V2— 滴定空白试验消耗的硫代硫酸钠标准溶液的体积, mL;

M — 铜的摩尔质量,[M(Cu=63.55 g/mol)], g/mol。

m0— 试料的质量, g;

计算结果保留至小数点后两位。

5 两种方法测定结果对比

方法1(铅、铋合量低样品,直接滴定法)与方法2(铅、铋合量高样品,氨水-氯化铵分离滴定法)经多次对比实验,测定结果一致,详见表14。

表14 两种方法测定结果对比

6 结语

通过对铜冶炼烟尘试样的溶解、干扰离子的消除及测定条件的研究,进行了样品精密度及加标回收实验,制定了铜冶炼烟尘样品的测定方法,该方法灵敏度高,重现性好,结果准确,能满足现有检测要求。