提高碳化用焙烧炉陶瓷防腐涂层抗热震性的方法研究进展

薛丽梅,安凤至,王清民,林智岭,程万远,刘翀,董子龙,赵桂红,潘晓宏

(1.黑龙江科技大学 环境与化工学院,哈尔滨 150022;2.哈尔滨玻璃钢研究院有限公司,哈尔滨 150028;3.哈尔滨六环涂料化工有限公司,哈尔滨 150004;4.三江化工有限公司,嘉兴 314201)

1 引言

工业窑炉用高辐射节能防腐涂料是一种能提高工业加热设备内衬热辐射率、保护耐火材料免受高温气流侵蚀等多功能材料,已广泛应用于冶金、建材、石油化工、机械、碳素等工业窑炉之中,为这些高耗能的中、高温窑炉的节能、保护发挥了巨大作用。陶瓷节能防腐涂层具有耐高温性能好、化学结构稳定、附着力好、耐腐蚀性能好等优点,广泛应用于高温工程行业[1]。碳素行业碳化用焙烧炉表面温度可达1300℃,常规防腐技术无法得到有效应用,陶瓷基防腐涂料因其优异的耐高温和结构稳定等性能,可以有效达到防腐的目的,但其表面涂层易脱落,抗热震性能差仍未得到有效解决。

2 抗热震性理论模型

陶瓷涂料在使用过程中,因其需要承受高温、应力与应力循环、热起伏变化,大大降低了抗热震能力,导致涂料表面易脱落、易开裂等问题的出现,陶瓷抗热震性,指的是陶瓷在温度剧变情况下抵抗热冲击的能力,也称为热稳定性[2]。

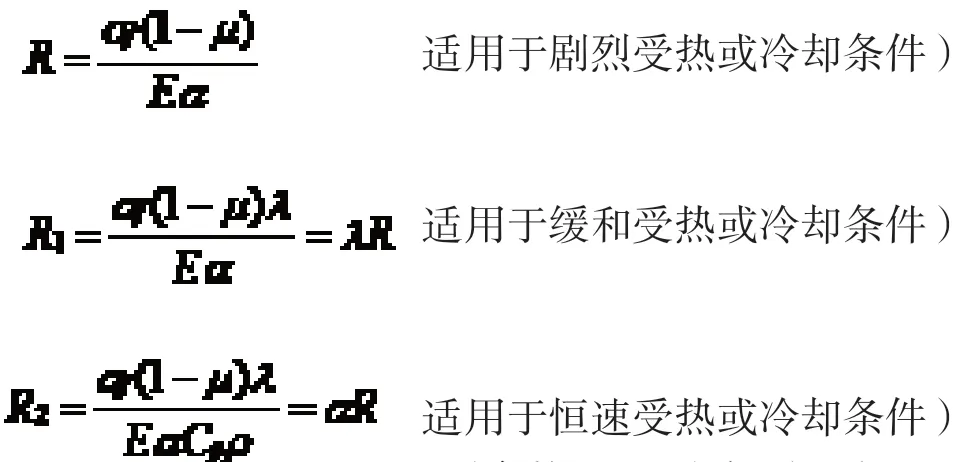

Kingery[3]基于热弹性理论,提出抗热震断裂理论,将热震温度差引起热应力与材料自身的抗拉强度之间的平衡当作抗热震断裂判据,导出抗热震断裂参数:

式中R为抗热震断裂参数;σf为断裂强度;λ为热导率;Cp为质量定压热容;ρ为密度;α为扩散率;α=λ/Cpρ。

另有一种抗热冲击理论从能量方向提出,以弹性应变能力和断裂表面能力之间的平衡当作抗热震损伤的判断标准,导出抗热震断裂参数:

式中R为抗热震断裂参数,G为断裂能;λ为热导率;α为扩散率;α=λ/Cpρ;E为弹性膜量[4]。

以上两种理论模型适用的范围不尽相同,抗热震理论模型建立在陶瓷内不存在气孔和微裂纹的情况,但实际测定陶瓷涂料时,陶瓷的气孔对该理论影响较大,因此很难在实际情况中得到应用。

Andersson等[5]在以上两套理论基础上,延伸出压痕淬冷模型,在一定尺寸的圆柱型试样表面中心,经过反复加热到不同温度,快速放入水中淬冷,用光学显微镜记录裂纹的长度,从而对陶瓷的抗热震性能做出评定,该理论操作简易,被广泛应用于陶瓷的抗热震性能测定。

3 提高陶瓷防腐涂层抗热震性的方法

提高陶瓷抗热震性能的方法,可归纳为以下六种:一是采用热膨胀失配方法,就是在陶瓷基体中引入其他相,因为热膨胀系数的不同,使其裂纹扩展时的阻力变大,增加耗能,从而达到提高抗热震性能的目的[6];二是采用纳米增韧的方法,就是将陶瓷涂料填料中的普通原料替换成纳米级原料,使得陶瓷的基体组织更加细微,提高基体的整体韧性,从而达到提高抗热震性能的目的;三是采用纤维/晶须增韧增强的方法,其机理是在陶瓷中添加纤维/晶须,使得陶瓷裂纹扩散率降低,从而达到提高抗热震性能的目的;四是采用原位生长自增强增韧的方法,通过改变工艺的方法,在陶瓷原料中添加稀土氧化物,使其形成原位自生长的柱状晶体,陶瓷在断裂时候的耗能增加,从而达到提高抗热震性能的目的;五是采用相变增韧的方法,改变陶瓷的晶型结构,引起体积效应,使得陶瓷产生原始裂纹,吸收断裂时候的耗能,使得陶瓷断裂时候所需的能量更多,减少裂纹的产生,从而达到提高抗热震性能的目的[7];六是采用梯度设计的方法,使多功能梯度陶瓷在承受急剧变温的情况下,产生不同裂纹,减少陶瓷内部的应力,从而达到提高抗热震性能的目的。

以上六种提高陶瓷抗热震性能的方法,其中热膨胀失配及纳米增韧的方法相比其他几种方法,相对来说操作更为简易,且效果显著,研究工作者多以这两种方法提高陶瓷防腐涂层抗热震性能,从而延长焙烧炉使用寿命,延长炉子维修周期。

王海燕等[8]以氧化铁-氧化镁体系为基础,加入一定配比的氧化钛和氧化锌和堇青石,通过金属表面热化学反应法在高温1200℃烧结2h,制得一种具有高发射率的尖晶石陶瓷基红外辐射涂料,当氧化钛质量分数为10%时,涂料在波段8-14μm的发射率可达0.963,抗热震性能优异。

税安泽等[9]以氧化铁、二氧化锰、氧化铜、氧化钴为基料,按照70%氧化铁、20%二氧化锰、5%氧化铜、5%氧化钴配比,在一定压力下压制成圆片,在高温1100℃条件下烧结,经研磨后加入热膨胀系数调节剂堇青石与无机粘结剂,通过金属表面热化学反应法于1000℃高温条件下烧结2h,制得一种高发射率的红外辐射陶瓷涂料,该红外辐射涂料更接近基体,具有良好的抗热震性能。

赵立英等[10]以氧化铁、二氧化锰、氧化铜、氧化钴四种过渡金属,在一定压力与高温条件下烧结2h后得到金属氧化物系尖晶石,研磨后加入一定配比的硅酸盐粘结剂,通过金属表面热化学反应法于1080-1150℃高温烧结制得一种高节能的红外辐射陶瓷涂料,抗热震性能优异。

甄强等[11]以氧化硅、氧化铁、氧化铬、二氧化锰四种过渡金属,在高温烧结制备成基体粉料,该粉料具有尖晶石结构,研磨后与一定配比的粘结剂均匀混合,通过金属表面热化学反应法于1100-1400℃烧结1-3h,制得的涂料使用温度可达1400℃,抗老化性能良好,节能性能优异,抗热震性能较佳。

周婷等[12]以电熔刚玉、莫来石、碳化硅为基料,配以复合硅微粉、氧化铝微粉、木质素磺酸钙、柠檬酸三钠和复合减水剂,铝酸盐水泥制得一种耐磨陶瓷涂料,该陶瓷涂料在低温下耐磨性优异,稳定性强,但在高温下表现并不佳,表面容易产生裂纹。

鲁伟明等[13]以二氧化硅、氧化锆、氧化钴、氧化镍为基料,自制的磷酸二氢铝作为无机粘结剂,制备出一种粘结性能良好,涂层结构致密的耐磨性涂料,当无机粘结剂与骨料配比为1:1.7时,涂层效果达到最佳。

祝弘滨[14]以硼化钛、镍粉末经酒精湿球法研磨10小时后于60℃烘干,制成陶瓷基料,加入去离子水、粘结剂聚乙二醇和分散剂聚丙烯酰铵,均匀混合后通过高速等离子喷涂的涂覆方法制得一种高硬度,耐断裂韧性强,结构致密的陶瓷基涂料。

于宁等[15]以二氧化锆、一氧化钛、三氧化二铬、氧化铝、氧化锌、二氧化硅六种金属氧化物作为陶瓷涂料的基料,辅以一定配比的粘结剂,当涂料的配比为:三氧化二铝用量50%、氧化锌用量30%、二氧化硅用量20%、二氧化锆用量12%、一氧化钛用量27%、三氧化二铬用量11%时,陶瓷涂料热辐射率达到最佳,且具有较强的抗热震性能。

欧阳德刚等[16]成功合成了一种以四种过渡金属氧化物氧化铜、三氧化二铁、二氧化锰、三氧化二钴作为起红外辐射作用的红外辐射涂料。用二氧化硅溶胶、三氧化二铬微粉、三氧化二铝微粉为原料自制红外辐射涂料的粘结剂。在涂料合成过程中选择在1200℃高温烧结2h的制备工艺。该种涂料涂层经过一次水冷,涂层剩余面积都能达到80%以上。

朱小平等[17]成功合成了一种以六种过渡金属氧化物三氧化二铬、氧化铜、三氧化二铁、二氧化锰、三氧化二钴、钛铁矿为起红外辐射作用的基料,以三氧化二铝、二氧化硅、堇青石和釉粉为辅料的红外辐射涂料。在涂料合成过程中选择1300℃高温烧结2h,基料的配比按质量分数选择为:三氧化二铬的用量12%、三氧化二铁的用量10%、二氧化锰的用量10%、三氧化二铝的用量10%、二氧化硅的用量10%、堇青石的用量10%、釉粉的用量5%,其余为三氧化二钴、氧化铜、钛铁矿。其中堇青石和釉粉主要起调节热膨胀系数的作用,添加到涂料中使涂层的热膨胀系数更接近基体,提高了涂层的抗热震性。涂料涂层的红外辐射率可达0.9以上。

4 展望

综上所述,陶瓷防腐涂层耐温性能优异,高温条件下化学结构稳定,广泛应用于碳化用焙烧炉等高温工程方面,但其涂层表面易开裂易脱落等问题仍然存在,因此提高陶瓷防腐涂层的抗热震性能仍是目前研究的主要方向。