人机协同任务分配规则研究

陶俐言,南函池,耿豪凯

(杭州电子科技大学 管理学院,浙江 杭州 310000)

1 引言

近年来,随着国家“两化”的深度融合发展,促进制造业的环境变化,提升制造业的转型升级与能力,更好地改变不成熟、不先进的模式,我国长三角和珠三角地区提出了“机器换人”战略。在实施过程中,由于中小型企业受到基础条件的限制,不能完全自动化,但人机协同仍是当今乃至今后一段时间内的重要形式。

由于人的脆弱性和各种生理条件限制,导致有人工参与的制造系统生产时间不确定、不稳定,容易出现堵塞等各种情况,但也不可简单地用机器来替代人。在过去很长一段时间,由于人们过度追求无人化和自动化,包括日本和欧共体国家的公司在内,许多公司都经历了严峻的问题,导致系统失败[1]。比亚迪利用自己独特的商业方式,将人与非标准自动化机器高度一体化,用更加低廉的价格生产出了品质比最先进的自动化设备更高的产品,使比亚迪依靠半自动化的设备和人工,达到了降低成本、提高效益的目的,成为我国第一、全球第二的充电电池制造商[2]。

当今,越来越多的专家学者开始研究以人为中心的系统,这些研究都证明了人在制造系统中的重要作用,以及要让人与机器充分合作,共同认识、感知、决策和工作。张伯鹏[3]研究了人在制造系统中发挥的作用,特别是一些机器不可替代的作用,主要是对信息的处理、非符号评估、推理、决策等方面;Enrico Beltramini[4]提出脆弱性是人类构建人机界面的基础,人类通过机器与物质现实,建立了距离并使人类依赖于机器,故应把脆弱性人类学应用到人机界面的构建中,这种方法是根据人的脆弱性而不是机器的性能来构建人机界面的。

在已有的大多数研究中,把人看作是与机器一样的一个普通要素和一个被动的工具,但与机器不同的是:人有主观能动性、创造性、灵活性、自治性。建造一个智能的生产系统,需要加强人和机器之间的联系,实现机器和人的完美协调,即所谓的“人机协同”[5]。此外,一些专家学者如刘爱军等[6]在研究某道工序中,人、机和工件结合时都利用技能水平选择生产人员,但会对生产人员的生产水平造成影响的因素并不只有这一个,还需要结合其他的影响因素提出一个新的指标。因此,要求对人和机器的特点、功能等进行分析,得到人和机器分别适合做的工作。当任务到达时,分析执行任务所需要的条件与技能,根据要求分配给适合主体来执行任务,这样才可更好地实现人机协同。

2 人机协同任务分配的依据

人机协同就是人与机器在人机接口下进行信息交换,通过合理的分工与合作,根据自己的特点,完成各自擅长的工作,使系统最终得到最佳的效率和最优的结果[7]。在一个共同拥有人和机器的系统中,需要人和机器的充分协调和共同作业。在制造系统中,人机系统的设计应以任务的完成时间、任务完成成本、机器的利用率等指标作为设计依据。在设计人机系统时,首先应把订单的完成过程分解为子任务,将所有子任务分配给适合完成的主体来完成,然后确定子任务完成的先后顺序。但由于人机系统的复杂性,如人机系统中人完成任务的能力、人的心理与精神负荷、人与机器的不同组合对任务执行的种类与时间的影响等,因此需要充分研究人机协同系统中两个主要的要素——人和机器各自的特点与适合执行的工作。

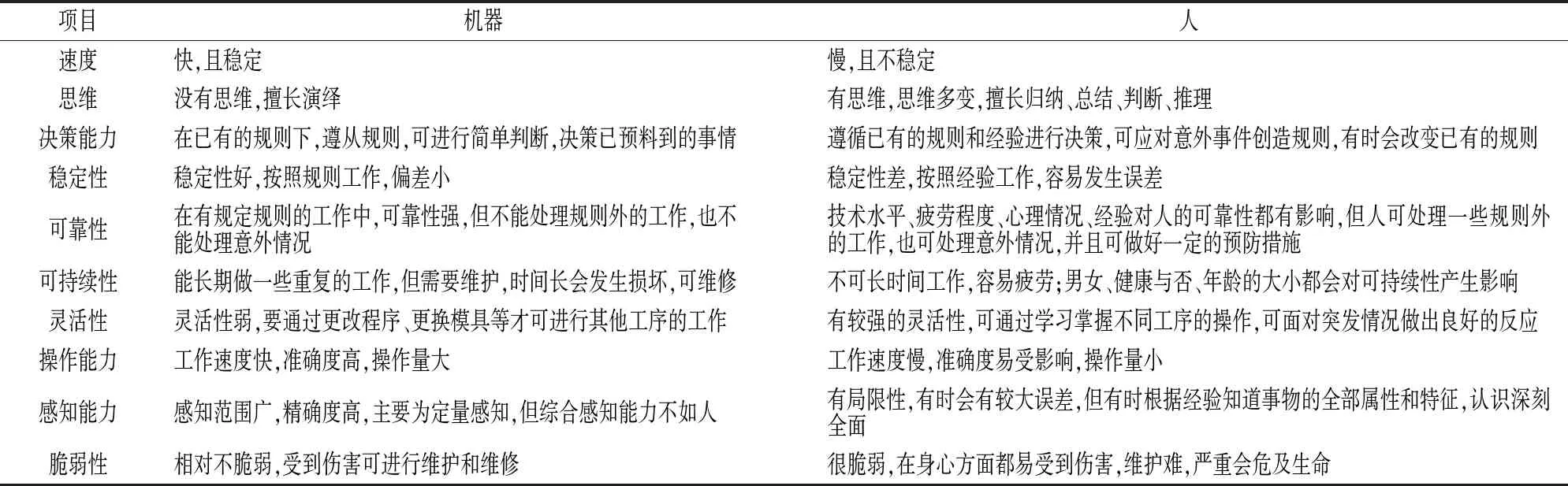

从表1可见,人和机器在速度、思维、决策能力、稳定性、可靠性等多个方面都有区别。在对人和机器的功能进行比较后,可得到人和机器分别适合承担的工作。从表2可见,人适合承担的是一些需要判断的主体工作,而机器主要承担的是一个工具的作用。

表1 人机功能比较

表2 人和机器分别适合承担的工作

3 人机协同任务分配模型设计

在一个制造系统中,人和机器的合作有多种方式,但所有的合作方式都需要考虑人和机器的功能与特点,采用合适的人机协同方式,才可合理充分地发挥人的主观作用和机器的工具作用,实现人机协同,取得“1+1>2”的综合效果。

3.1 基本思路

人机协同的方式主要包括以下几种:人和机器合理分工、人和机器的合理配合、人机信息互换[8]。其中,人和机器合理分工主要为人负责判断、创造等智力工作,机器承担繁重、危险、复杂、重复的体力工作;人和机器的合理配合主要为人操控机器完成工作、人负责给机器更换程序等;人机信息互换。根据人和机器的功能和适合的工作进行比较,发现适合分配给人做的工作都为基于思维、经验的智力工作,适合分配给机器的都是基于规则、程序且量大、危险的体力工作,但除了这些工作之外,还有一些工作既可分配给人,也可分配给机器。

综合考虑以上所有因素,使用任务分析法,将任务进行分析研究,分析任务执行需要的条件,综合考虑效率、成本、危险性、执行所需技能等因素,再将任务进行分配。具体的执行步骤为:①任务分析。当任务到达时,分析任务的各项数据,其中包括产品数据、生产要求、生产工具、约束条件、所需技能等。任务分析后得到的数据有益于之后的任务分解。②任务分解。将任务分解成为几个没有关联度的子任务,分解完毕后可进行任务分配。③任务分配。人和机器的不同功能和分别适合承担的工作是任务分配的依据。

3.2 分配流程与关键要素分析

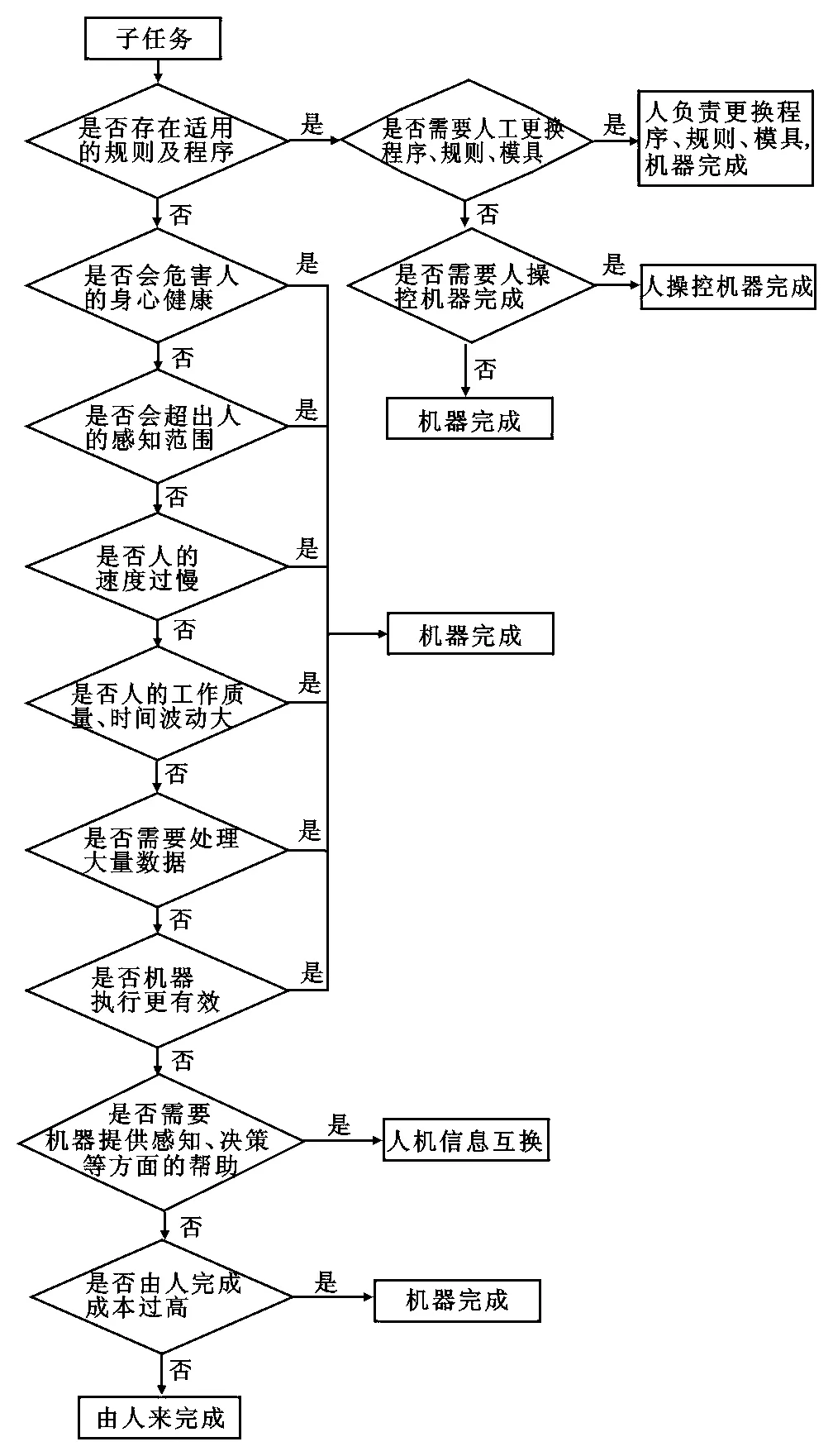

基于定性分析的初次分配:根据任务执行的一些定性的约束条件,如是否存在适用的规则与程序、是否需要人工操控或人工帮助、是否会危害人的身心健康、是否会超出人的感知范围、是否人的速度过慢、是否人的工作质量或时间波动大、是否需要处理大量数据、是否机器执行更有效、是否人完成成本过高、是否需要机器提供感知和决策支持(图1),然后对执行主体进行初次分配。

图1 任务初次分配流程

基于生产能力水平的定量分配:用定量的方式对执行主体进行再次分配,提出生产能力水平概念。经过第一步后,可得到适合具体工作的人机协同方式,但其中有人参与的人机协同方式还需要更为细致的任务分配。在已有的论文中,当机器要选择操作员进行协助生产时,都会选择技术水平更高的操作员[9],但专家不一定是技术水平最高的,有可能是经验丰富的[10]。因此,综合技术水平和经验提出生产能力水平这个概念来表示一个操作员执行一个产品加工任务的能力。假设技术水平是通过学习来获得的,技术水平越高,生产能力水平越高;经验是通过实践获得的,操纵员操作机器或加工人员在岗位上工作的时间越长,经验越多,生产能力水平越高。

在一个人机系统中,对产品来说,一个产品可能会拥有多条加工路线,每条加工路线拥有多个工位,每个工位可能有多个生产人员。对生产人员来说,一个生产人员可能会在多个工位上进行生产,不同工位的技术水平和工作时间存在着差异,相同工位生产不同产品的技术水平和工作时间存在差异,因此产品种类、工位、生产人员都是影响生产能力水平的因素。

本文用k(k=1,2,…,K)来表示产品的标号;用i(i=1,2,…,I)来表示生产人员(操作员)的标号;用j(j=1,2,…,J)来表示工位的标号(若该工位为机器,则该工位标号便是该机器标号);用Aijk(0≤Aijk≤1)来表示根据标号为i的生产人员在标号为j的工位生产标号为k的产品的技术水平来计算的生产能力的水平分项;用aijk来表示标号为i的生产人员在标号为j的工位生产标号为k的产品的技术等级;用ρA来表示根据技术水平计算的生产能力水平分项的权重系数;用Tijk(0≤Tijk≤1)来表示根据标号为i的生产人员在标号为j的工位上生产标号为k产品的时间长短来计算生产能力的水平分项;用tijk来表示标号为i的生产人员在标号为j的工位生产标号为k的产品的累计时间;用ρT来表示根据时间长短计算的生产能力水平分项的权重系数;用Lijk(0≤Lijk≤1)来表示标号为i的生产人员在标号为j的工位上生产标号为k的产品的生产能力水平,计算公式为:

(1)

(2)

Lijk=ρA×Aijk+ρT×Tijk

(3)

其中,ρA+ρT=1。

从图2可见,经过任务初次分配后的子任务,若需要人员进行生产或协助生产,则对该子任务中需要对每一个工位进行再次分配。计算每一个生产人员在工位上生产该产品的生产能力水平,挑选生产能力水平最高且空闲的员工,最后得到所有的任务分配方案。

图2 任务再次分配流程

基于目标约束的方案比较:首先,计算所有任务分配方案的任务完成时间与任务完成成本,然后选择任务完成时间最短、任务完成成本最小的作为最后的最优方案。用i(i=1,2,…,I)来表示生产人员(操作员)的标号;用j(j=1,2,…,J)来表示工位的标号(若该工位为机器,则该工位的标号便是该机器的标号);用k(k=1,2,…,K)来表示产品的标号;用km(m=1,2,…,M)来表示标号为k的产品任务要完成的一共M个工件的标号;用pk来表示标号为k(k=1,2,…,K)的产品可选择的工艺路线标号,1≤pk≤P≤J;用qkp来表示标号为k(k=1,2,…,K)的产品在标号为p的工艺路线的工序标号,1≤qkp≤Q≤J。

其中:

(4)

C=C1+C2

(5)

因此,一个任务完成时间的计算方式为:

(6)

人机协同的目的是为了充分发挥人和机器的特点,提高生产效率,如果要满足基本生产速度的要求,所以一个任务的完成时间的长短要少于交货时间的长短。

约束条件为:

C≤D

(7)

由于一个工序的结束加工时间一定大于其开始加工时间,约束条件为:

(8)

任务完成成本的计算公式为:

(9)

(10)

(11)

一个人机系统中的机器利用率可反应该系统中机器的使用情况,计算公式为:

(12)

一个人机系统中的人员利用率可反应该系统中人员的利用情况,计算公式为:

(13)

式中,CV为在任务完成过程中,使用机器加工的时间;CI为任务完成过程中,使用人员进行生产的时间;ηV为机器利用率,ηI为人员利用率,这两个指标统一可反应人机系统的资源利用率。

综上所述,目标函数为:

(14)

(15)

(16)

(17)

C≤D

(18)

(19)

(20)

通过以上步骤,可找到最适合的人机协同任务分配方式,使生产系统的效率最高、成本最低,并可充分发挥人的优势和机器的优势。

4 实例分析与验证

以BS公司的产品人机系统为例,该人机系统共有10个工位,标号分别为J1—J10,其中J1、J2、J3、J6、J7、J8、J9、J10工位上为机器。工位生产成本与换线成本信息见表3。

表3 工位成本信息

该人机系统生产该公司的5种产品,标号分别为K1—K5,其中K1的工艺路线为J1→J2→J3→J4→J5→J6,K2的工艺路线为J7→J8→J9→J10,K3的工艺路线为J1→J2→J3→J9,K4的工艺路线为J4→J5→J6,K5为J3、J5、J8都可单独加工完成。产品K1—K5的生产工艺路线和每个工位的时间见表4。

表4 各产品工艺时间

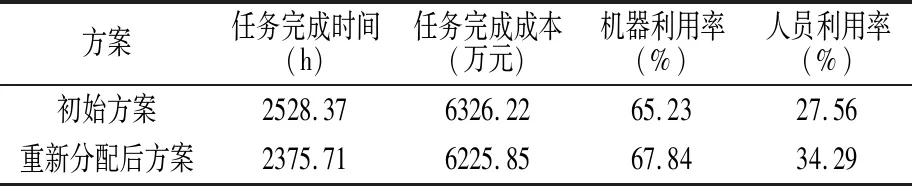

该系统制造团队的生产人员共由6名技术人员和5名加工人员组成,技术人员负责对需要换线的工位进行更换程序、模具和工具等专业技术要求高的工作,加工人员主要负责工位上的加工工作(若该工位需要人和机器共同作用的工作,则由人操控机器完成加工工作)。对BS公司的人机系统进行重新分配,得到一个重新分配后的方案。输入一个任务信息,对比该方案与原始方案的任务完成时间和任务完成成本见表5。

表5 重新分配后与初始方案各参数比较

由表5可知,重新分配后,该人机系统任务完成时间缩短了6.04%,共152.66h;任务完成成本减少了1.59%,共100.37万元;机器利用率增加了2.61%;人员利用率增加了6.73%。通过比较初始方案与重新分配后方案的4个指标发现,该规则对方案均有优化,故该规则可帮助人机系统实现更好地人机协同,提高工作效率,减少成本。

5 结语

本文将同时拥有人和机器共同作用的复杂人机系统作为研究对象,根据人机协同的定义,对人和机器的特点、功能等进行分析,得到人和机器分别适合做的工作,在此基础上所得到的人机协同任务分配规则可以帮助我国制造企业分配任务,将任务分配给合适的执行主题来完成,充分实现人和机器的合作与协调,提高制造企业的工作效率和市场竞争力,有利于企业经济效益与资源效益的提高,对我国制造企业的运作与发展具有一定意义。