喷水温度对缸内喷水柴油机燃烧及性能影响的试验研究

康 哲,江 浪,邓 俊,吴志军

(1. 重庆大学 汽车工程学院,重庆 400044; 2. 同济大学 汽车学院,上海 201804)

随着汽车工业的蓬勃发展,我国汽车保有量持续增加[1],对我国能源与环境施加了极大压力.2017年我国进口原油接近4.2亿吨,对外依存度升至67.4%[2].与此同时,汽车作为主要排放源之一,会产生颗粒物和氮氧化物等有害物质.我国政府制定了详细的机动车油耗与排放标准,对汽车的能源消耗与排放进行控制[3-4].目前车用动力系统主要有汽油机和柴油机两类.与汽油机相比,柴油机具有更高的热效率和更好的低速大转矩,在商用车与工程机械领域占据主导地位.柴油机虽然拥有上述诸多优点,但是采用的扩散燃烧工作在稀混合气工况,导致氮氧化物排放较高;与此同时,在由油雾雾化蒸发所带来的高温缺氧区域,产生了较为严重的颗粒物排放,因此需要进一步研究在不牺牲热效率的同时解决上述排放污染的技术.

燃烧掺水技术最初被应用在航空发动机中以解决爆震问题,并增加战机的机动性与续航能力[5].随着计算燃烧学与化学动力学的进步,喷水技术在内燃机中的应用逐渐得到深入认识.Nicholls等[6]发现掺水燃烧可以减少氮氧化物的排放.Dryer[7]总结了燃烧掺水技术的发展,得出了掺水燃烧可同时降低柴油机氮氧化物与颗粒物排放的结论.燃烧掺水技术降低氮氧化物的机理是通过水蒸发吸热来降低缸内燃烧温度[8],实现颗粒物排放降低的原因在于水雾分解产生的OH基团与颗粒物反应[9].

燃烧掺水技术主要有以下三种实现方式:① 燃料乳化;② 进气道喷水;③ 缸内喷水.燃料乳化技术在燃料喷射前使用乳化剂将固定比例的柴油和水充分混合,通过燃油喷嘴直接喷入燃烧室内.燃料乳化技术促进燃烧过程主要利用“微爆”理论[10].Abu-Zaid和Sajith等[11-12]发现乳化柴油可以有效提高功率.Basha等[13]使用乳化柴油提高了柴油机效率约6.7%.Ahmad等[14]研究了不同掺混比的燃烧排放特性,表明在各掺混比例下氮氧化物及颗粒物都有所降低.燃料乳化技术虽然具有上述诸多优点,但是掺混比固定,无法实现动态水油比调整,导致应用工况单一.进气道喷水将喷水与喷油过程分离,实现水油比动态实时调整.Kohketsu等[15]发现,进气道喷水可同时实现氮氧化物与颗粒物排放的大幅降低.Kegl等[16]对比了进气道喷水、燃料乳化与废气再循环对油耗与排放的控制效果,表明进气道喷水可通过水油比调节来实现油耗与排放优化.Udayakumar等[17]验证了进气道喷水技术对柴油机氮氧化物排放的控制效果.随着缸内喷射技术的成熟,缸内喷水技术得以实现,与进气道喷水相比,缸内喷水不仅可以实现水油比实时调节,还可以通过燃烧室内喷水实现高温高压蒸汽制备,提升做功工质质量,以实现热效率与性能的提升.Stanglmaier等[18]设计了一种双油道缸内喷油器,可在同一喷嘴中进行燃料和水的协同喷射,并验证了协同喷射降低氮氧化物、颗粒物、一氧化碳和未燃碳氢的可行性.Jiang等[19]通过缸内喷水器实现缸内喷水,研究了以效率优化为目标的缸内喷水最优时刻.Wu等[20]和Kang等[21-24]对纯氧燃烧压燃式内燃机开展研究,验证了缸内喷水优化循环效率的效果.本研究主要针对上述文献中未能考虑的缸内高温水喷射对柴油机燃烧过程与性能的影响开展相关试验研究,着重进行不同喷水温度下柴油机循环性能分析,探究在使用废气能量回收系统基础上的最优喷水温度,为缸内喷水技术在柴油机中的产业化应用提供参考.

1 试验台架与方案

采用的缸内喷水柴油机是由一台机械泵直列双缸自然吸气柴油机改造而成,针对台架试验的使用需求,对该双缸柴油机的第一缸进行改造,主要包括独立的电控高压燃油共轨系统、缸内高温高压水喷射系统等.完成上述系统的设计和开发后,可以实现独立的缸内燃油/水供应及喷油/喷水策略.所使用的试验发动机参数如表1所示,所建立的缸内喷水柴油机试验系统如图1所示.

表1 发动机技术参数

1.电子节气门;2.进气道喷水喷嘴;3.高温高压水缸内直喷喷嘴;4.缸内直喷燃油喷嘴;5.缸压传感器;6.电荷放大器;7.排气传感器;8.温度传感器;9.光电编码器;10.联轴器;11.水箱;12.高压水泵;13.水压表;14.水压调节器;15.油压调节器;16.油压表;17.高压油泵;18.油箱

图1 内燃兰金循环发动机试验台架系统示意图

Fig.1 Schematic diagram of internal combustion Rankine cycle (ICRC) engine test bench

所搭建的缸内喷水柴油机试验系统由基于可重构门阵列(FPGA)技术的内燃机控制器实现试验参数的调整与控制.该内燃机控制器自行开发与实现,通过LabVIEW软件进行实时控制器与FPGA程序编写,实现喷油量、喷油时刻、喷水量、喷水时刻在内的柴油机工作参数调节,并通过连接在曲轴上的光电编码器对柴油机工作过程中的相位信息进行采集.与此同时,该控制器可通过读取进排气门压力、温度等信息对柴油机所处的工作状态进行实时反映.在试验过程中,为精确采集缸内压力的变化,采用Kistler 6052C压力传感器和5064B11电荷放大器对缸内压力进行采集,并使用NI PCI6250信号采集卡结合自行开发的信号采集系统对试验过程中所获取的缸内压力及柴油机相关工作参数进行采集.

试验过程中所采用的缸内高温高压水喷射系统自行开发,主要由喷水喷嘴、高压水加热共轨管、气液增压泵三部分组成.采用耐压45 MPa的共轨管来存储加压后的高压水,并且在该共轨管中加入电加热棒,通过安装在共轨出口和共轨管内部的热电偶来控制加热棒表面与共轨管内的高压水温度,以实现对尾气能量回收的模拟,在柴油机稳定工作的情况下实现最高160 ℃的喷水温度.高压水的制备通过气液增压泵实现,该气液增压泵的增压比为60∶1,可以通过外部输入约0.58 MPa的高压空气将水箱中的常压水加压至35 MPa.所设计的缸内高温高压水喷射系统如图2所示,缸内喷油器与喷水器的布局三维关系示意图如图3所示.试验中涉及的试验工况范围如表2所示.

1.空气压缩机;2.水箱;3.气液增压泵;4.压力表;5.高温水共轨及加热装置;6.数字温度显示仪;7.喷水喷嘴

图3 喷水器和喷油器等布局三维示意图

参数参数值转速/(r·min-1)1000IMEP/MPa1循环喷水量/mg30喷水压力/MPa35喷水温度/℃25、60、80、100、120、160喷水时刻/(°)CA355

试验过程中主要通过设置高压加热共轨中的轨内温度闭环控制器,在柴油机稳定工作的情况下,实现喷水温度从25 ℃到最高160 ℃的逐渐变化,并通过控制器将循环喷水量、循环喷水时刻固定为30 mg与355° CA,实现喷水温度对柴油机燃烧过程及性能参数的单一变量分析.柴油机的工作负荷通过循环喷油量和循环喷油时刻调节进行控制,试验过程中,工作负荷表征参数——指示平均有效压力(IMEP)稳定在1 MPa,柴油机转速通过测功机稳定在1 000 r·min-1.

为定量描述不同工况下的燃烧过程,基于热力学第一定律,计算缸内燃烧瞬时放热率与累积放热量,如下所示:

式中:Q为综合放热量;Qcum为累积放热量;θ为曲轴转角;κ为比热比;V为气缸容积;p为缸内压力.

计算过程中没有排除喷水过程对缸内做功工质增加的影响,故喷水工况的放热计算曲线可看作是缸内的“综合放热”,即燃料燃烧放热和高温水汽化膨胀对缸内压力变化的影响,在简化计算过程的同时可以衡量不同工况下燃烧循环热效率的优劣.“综合放热”的变化反映了缸内燃烧工质总放热量的变化,在每循环供油量不变的前提下可以更为直观地分析喷水过程对缸内燃烧的影响.

采用未喷水循环与喷水循环的燃烧循环波动率差值ΔαCoV来表征缸内喷水对燃烧循环波动的影响,如下所示:

式中:σIMEP表示IMEP的标准差;μIMEP表示IMEP的平均值;下标1表示未喷水循环,下标2表示喷水循环.当ΔαCoV为正值时表示喷水循环的波动更小.

2 试验结果与分析

2.1 喷水温度对缸内压力的影响

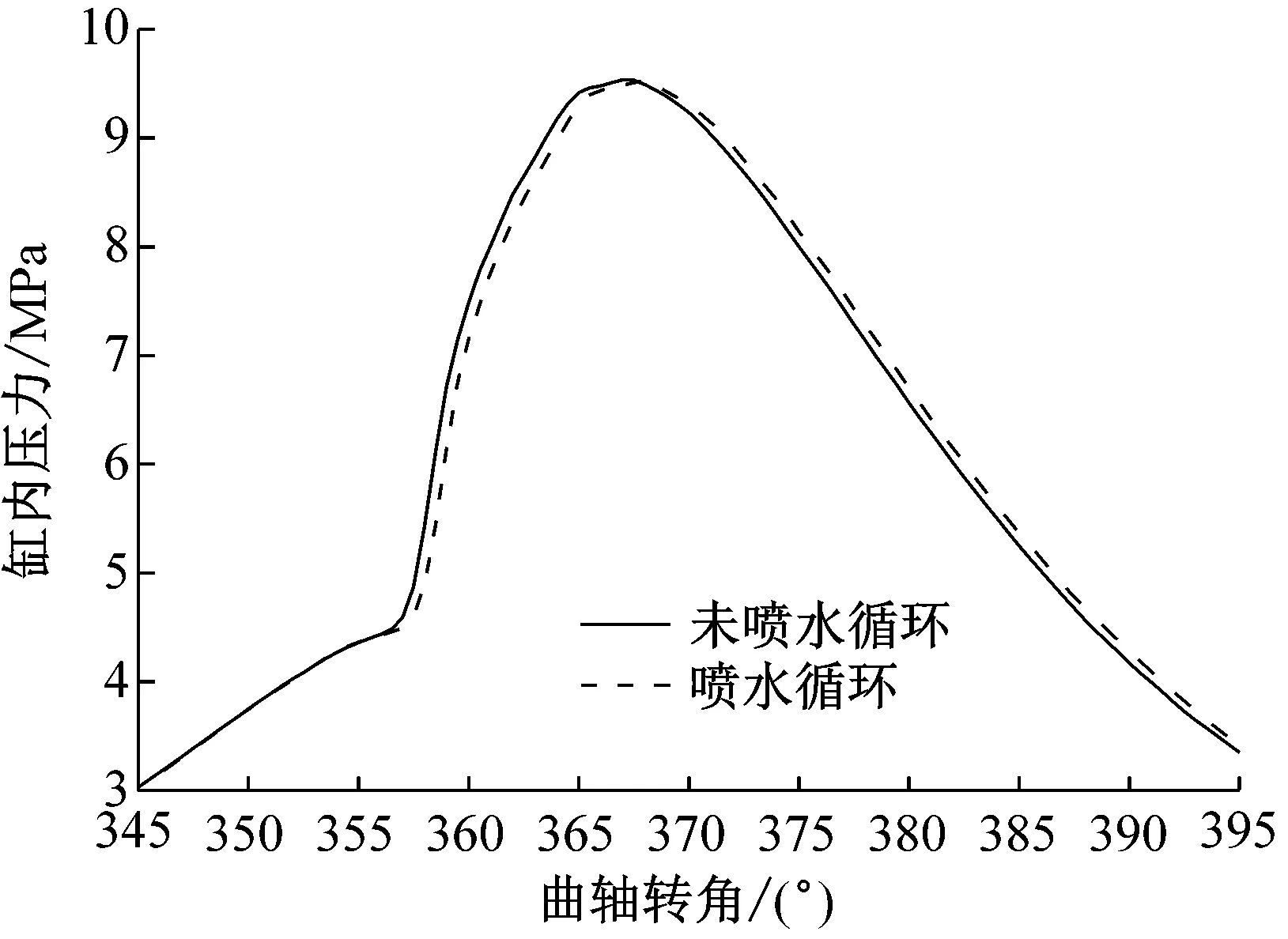

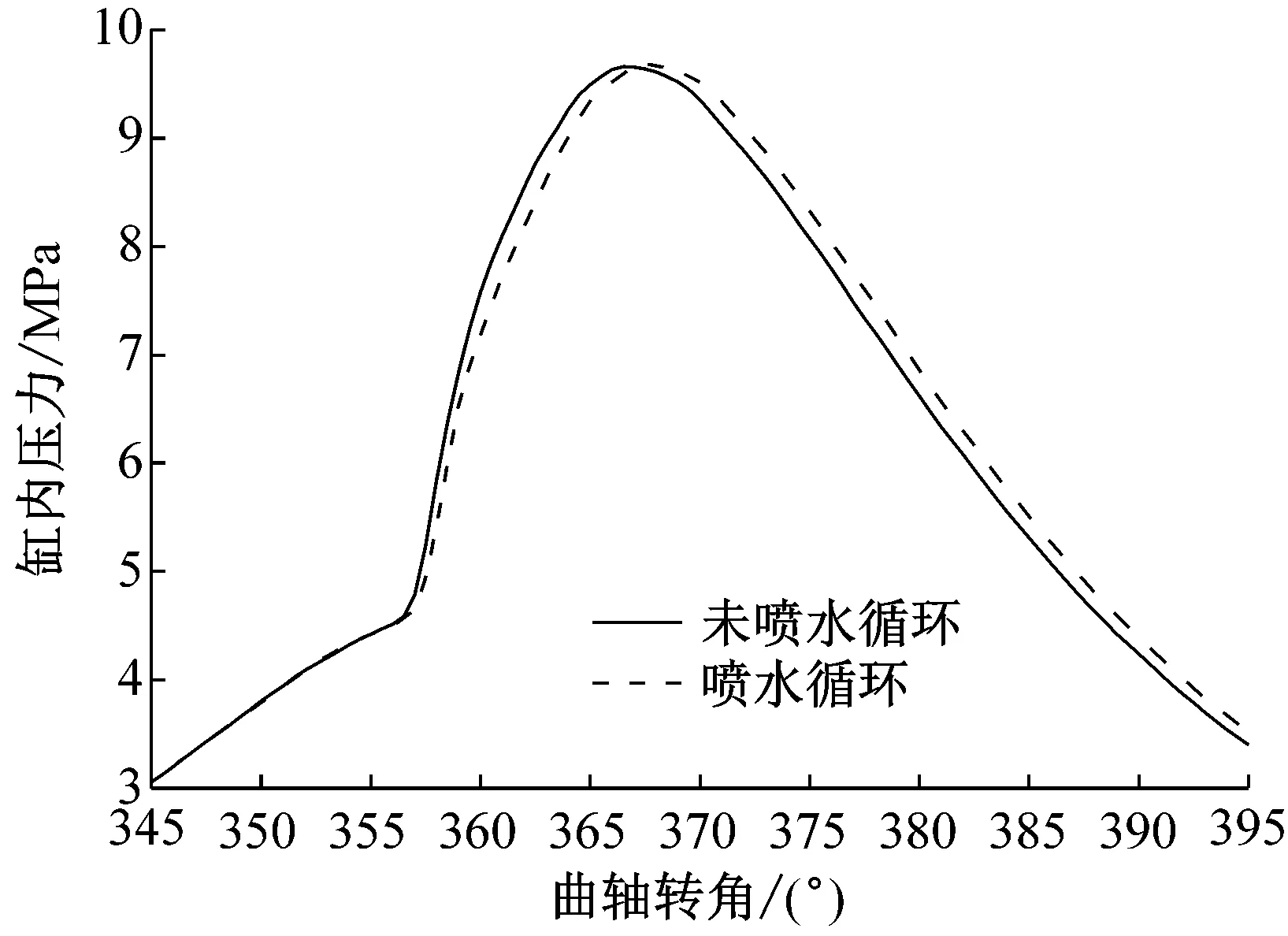

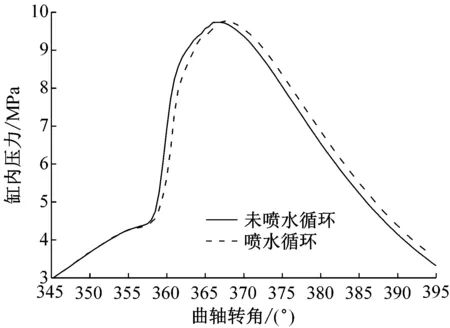

图4为不同喷水温度下喷水循环与未喷水循环的缸内压力对比.从图4可以看到,在试验所设定的喷水策略下,与未喷水循环相比,喷水循环在膨胀行程中的缸内压力得到明显改善,表明柴油机循环做功能力的提升.从不同喷水温度策略下膨胀行程缸内压力提升幅度来看,随着喷水温度的增加,膨胀行程中的缸内压力提升幅度逐渐增大.在喷水温度为25 ℃的情况下,375° CA时缸内压力提升幅度为0.115 MPa;当喷水温度提升至80 ℃时,该提升幅度增加至0.171 MPa;当喷水温度增加至更高的160 ℃时,375° CA时缸内压力提升幅度达到0.285 MPa.上述结果表明,喷水温度的提高可以有效提升缸内喷水对柴油机循环做功量的优化效果.造成上述现象的根本原因在于:一方面,在燃烧过程中进行缸内喷水,喷入缸内的水吸收燃料燃烧放热,实现缸内高温高压蒸汽制备,形成的高温高压蒸汽与燃烧产生的高温废气共同推动活塞做功,相当于在封闭系统工作过程中加入额外做功工质,通过增加做功工质的质量实现循环做功能力优化;另一方面,提高喷水温度可以有效降低缸内水雾的蒸发潜热,促进缸内水的蒸发速率,加快缸内高温高压蒸汽的制备,优化高温高压蒸汽推动活塞的做功能力,这一点可以从不同喷水温度下喷水循环的缸内压力峰值相位逐渐前移(25 ℃, 368° CA; 160 ℃, 367° CA)与不断提高的最大爆发压力(25 ℃, 9.52 MPa; 160 ℃, 9.75 MPa)得到佐证.

a 25 ℃

b 60 ℃

c 80 ℃

d 160 ℃

对膨胀行程的缸内压力随缸内体积的变化进行积分,即可得到当前工况下的膨胀功.不同缸内喷水温度下的膨胀功增量及指示热效率的变化如图5所示.从图5可以看出,随着喷水温度的升高,膨胀功提升幅度随之增加.当喷水温度为25 ℃时,膨胀功提高了35.2 J.当喷水温度上升到160 ℃时,膨胀功提高了84.7 J,相比喷水温度为25 ℃时增加49.5 J.将同样喷水量从25 ℃升高至160 ℃时消耗能量5.7 J,低于增加的膨胀功49.5 J,即提高喷水温度可以对循环效率实现正收益.从上述试验数据可见,喷水温度的升高对膨胀功的影响十分明显.与此同时,当喷水温度从25 ℃提高至160 ℃后,柴油机指示热效率从42.5%提高至45.9%,提高幅度为8%.提高喷水温度有利于增加膨胀过程的做功量,进而提高柴油机性能与热效率.

图5 喷水温度对膨胀功增量与指示热效率的影响

Fig.5 Effect of water injection temperature on expansion work increment and indicated thermal efficiency

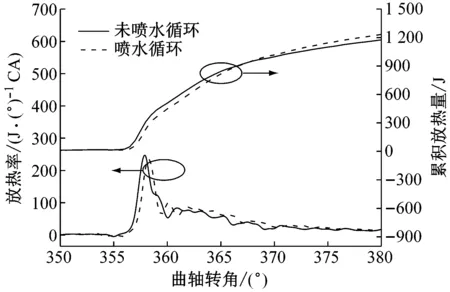

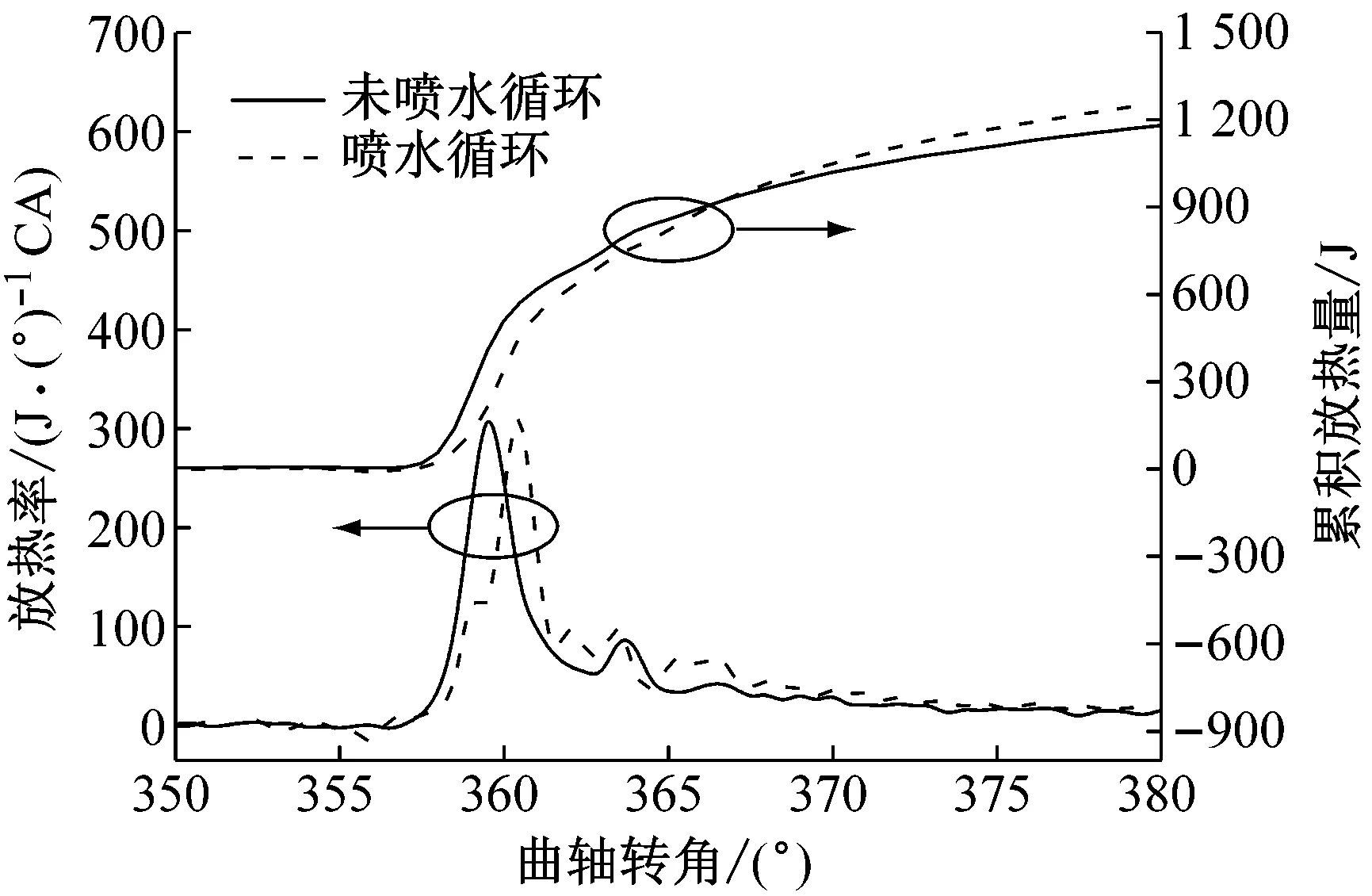

2.2 喷水温度对放热过程的影响

图6展示了不同喷水温度下的柴油机缸内燃烧放热过程变化.从图6可以看到,在试验所设定的喷水策略下,与未喷水循环相比,喷水循环的放热率推迟,但燃烧持续期末端的放热率增加.与此同时,在不同喷水温度下喷水循环的累积放热量均得到了有效提高,表征了缸内喷水对循环效率的优化作用.不仅如此,从喷水循环与未喷水循环的累积放热量对比数据来看,随着喷水温度的提高,所带来的累积放热量增量逐渐提高.采用25 ℃喷水温度时,累积放热量增加了36 J;喷水温度提高至160 ℃时,累积放热量增加了85 J.分析认为,产生上述现象的主要原因在于缸内燃烧过程放热率的计算方法.从放热率计算公式来看,试验过程中计算得到的瞬时放热率是缸内混合气整体的放热率,即同时考虑了燃料自身放热与高温高压蒸汽做功两个方面.正如前文中喷水温度对缸内压力影响阐述的那样,喷入缸内的水先吸收燃料放热而汽化蒸发,导致喷水循环下燃料燃烧放热前期呈现负面影响.随着缸内燃烧过程和高温高压蒸汽的逐渐形成,所产生的高温高压蒸汽对缸内压力起到了改善作用,使得计算得到的瞬时放热率出现增加,导致燃烧过程后期缸内累积放热量的提高.

表3是喷水温度为60 ℃与160 ℃时喷水循环与未喷水循环下的燃烧过程特征参数对比.其中,CA10、CA50、CA90分别表示燃料燃烧过程中10%、50%、90%累积放热量时所处的曲轴转角,燃烧持续期定义为CA10到CA90之间的曲轴转角差值.从表3可以看到,在试验选定的喷水策略下,喷水循环的燃烧持续期反而短于未喷水循环.研究表明,这可能是由于水在高温高压下分解产生OH基团,加速了燃烧反应过程,因此燃烧持续期缩短[25].也有研究认为,水会和燃料中的碳发生水煤气反应,加速反应过程,导致燃烧持续期缩短[26].CA10随喷水温度的变化并不明显,喷水循环CA10晚于未喷水循环约0.2°~0.3° CA.此外,随着喷水温度的上升,CA90的变化较为明显.随着喷水温度由60 ℃提高到160 ℃,CA90由399.3° CA提前至397.5° CA,提前了1.8° CA,这说明喷水温度的提高使CA90出现显著变化.结合喷水温度对CA10的影响可知,随着喷水温度的上升,燃烧持续期缩短.分析认为,这是由于喷水温度上升导致了缸内高温高压蒸汽形成速率的提高,进而使得所形成的高温高压蒸气更快地参与到燃料燃烧的化学反应中,对燃烧的化学影响更为显著,加速燃烧反应的进行,燃烧持续期进一步缩短.

a 25 ℃

b 60 ℃

c 80 ℃

d 160 ℃

表3 喷水与未喷水工况燃烧过程特征参数对比

Tab.3 Comparison of combustion process characteristics between cycle with and without water injection

工况CA10/(°)CACA50/(°)CACA90/(°)CA燃烧持续期/(°)CA未喷水357.7364.5402.044.3喷水/(60℃)358.0365.3399.341.3喷水/(160℃)357.9364.8397.539.6

2.3 喷水温度对IMEP增量及燃烧循环波动的影响

喷水温度对IMEP增量及循环波动差值的影响如图7所示.随着喷水温度由25 ℃上升至160 ℃,IMEP增量逐渐增大.当喷水温度为25 ℃时,相比未喷水循环IMEP提高2.43%;当喷水温度升高到160 ℃时,比未喷水循环IMEP提高了5.35%.这证明了提高喷水温度可以有效提升缸内喷水过程对柴油机循环做功量与热效率的优化作用.因此,在采用缸内喷水技术的柴油机中,应尽可能地增加喷水温度,以确保获得最优化的柴油机性能及效率.

从图7可以看到,喷水温度对燃烧循环波动存在一定程度的影响.当喷水温度低于100 ℃时,燃烧循环波动率差值在-0.4%~0%之间波动,表征该情况下缸内喷水会对燃烧循环波动造成轻微的劣化;当喷水温度高于100 ℃后,随着喷水温度的上升,燃烧循环波动率差值从负值逐渐变化为正值,表征缸内喷水后燃烧循环波动明显下降.当喷水温度为160 ℃时,喷水工况的循环波动率比未喷水工况的循环波动率下降了0.66%.这是由于喷水温度的提高降低了喷水过程对缸内燃料燃烧放热的影响,进而维持了更为稳定的循环工作过程.这一结论进一步说明,在采用缸内喷水技术的柴油机中使用更高的喷水温度可以在提升性能与效率的基础上改善柴油机工作过程的循环波动.

图7 喷水温度对IMEP增量及循环波动差值的影响

Fig.7 Effect of water injection temperature on IMEP increment and differential value of cyclic variation

3 结论

(1) 缸内喷水技术可以通过在柴油机燃烧过程中加入额外的高温高压蒸汽来提升循环做功工质质量,使得柴油机在膨胀行程的缸内压力得到显著提高,从而有效改善柴油机工作过程的性能及效率.在试验所选定的不同喷水温度下,375° CA的缸内压力分别提升了0.115 MPa(25 ℃)、0.171 MPa(80 ℃)、0.285 MPa(160 ℃).

(2) 提高喷水温度可以有效改善缸内喷水过程对燃料燃烧放热的影响,并且可以促进缸内高温高压蒸汽的生成速率,有利于膨胀行程缸内压力的提升.与喷水温度25 ℃带来的35.2 J膨胀功增量相比,喷水温度为160 ℃时膨胀功增量提升至84.7 J.与此同时,随着喷水温度的提高,缸内累积放热量提升幅度随之增大,从25 ℃喷水温度下的36 J增加至160 ℃喷水温度下的85 J.因此,在采用缸内喷水技术的柴油机中应尽可能地采用更高的喷水温度来实现最优化的性能及效率.

(3) 对于试验所选定的工况,喷水循环工况下的柴油机燃烧持续期均短于未喷水循环工况.文献调研认为,喷入缸内的水可能在高温高压下分解产生OH基团或参与水煤气反应从而加速燃烧反应过程,后续还需通过化学动力学分析对该状况进行进一步研究.

(4) 提高缸内喷水温度可以改善缸内喷水过程造成的燃烧循环波动劣化,当高于100 ℃的喷水温度得到采用时,与未喷水循环相比,喷水循环的燃烧循环波动降低了0.66%.