功率分流式混合动力系统结构优化与性能验证

耿文冉,楼狄明,王 晨,张 彤

(1. 同济大学 汽车学院,上海 201804; 2. 科力远混合动力技术有限公司,上海 201501)

功率分流式混合动力系统利用行星齿轮机构将发动机与车轮解耦,可在较大车速范围内实现发动机转速和转矩的持续优化[1].丰田汽车公司和通用汽车公司先后推出了多款成熟的功率分流式混合动力系统[2-5].丰田汽车公司的混合动力系统以单模输入功率分流构型为主,结构简单,控制算法容易实现,但驱动电机直接与输出轴耦合,高速时整车动力性能较差.同时,该系统对驱动电机的转矩要求较高,增加了电机成本[6].通用汽车公司的混合动力系统以双模组合式功率分流构型为主,具有多个行星排,通过控制离合器和制动器实现输入分流和复合分流,降低了对电机最高转速和转矩的设计要求,多个固定传动比的设计也提高了系统传动效率[7],但该系统结构和控制均比较复杂,机械损耗和成本均较高.

为了进一步提高整车性能,研究人员对功率分流式混合动力系统进行了结构优化.文献[8-12]的研究结果表明,在功率分流机构中增加离合器,通过对离合器的状态进行控制,可增加系统工作模式,进一步提升整车燃油经济性和动力性.

国内科力远混合动力技术有限公司研发的CHS(Corun hybrid system),属于单模复合功率分流系统,驱动电机与输出轴分离,使得控制更加灵活[6,10].韩兵等[13]、王晨等[14]通过增加两个制动器进行结构优化,在高速比时采用两挡纯电动替代功率分流纯电动模式,在低速比时采用发动机直驱替代功率分流混合动力模式,实现了系统效率和动力性的提升.当前,CHS仍存在以下三个方面的问题:纯电动最高车速较低,无法完成一个纯电动新欧州行驶工况(NEDC)测试;混动模式系统最大输出转矩不足600 N·m,整车加速、爬坡等动力性能较差;减速制动时,能量回收比例较低.这些问题阻碍了整车性能的进一步提升,使CHS在实车(尤其是插电式混合动力车)的应用中受到了限制.

为了解决以上问题,针对CHS进行结构优化,在发动机与第一行星架之间设置离合器C0,在发动机与第二太阳轮之间设置离合器C1,并对优化后的系统进行运动学、动力学和效率分析,然后通过联合仿真验证结构优化对整车性能的影响.

1 功率分流式混合动力系统结构及优化

1.1 系统结构优化方案

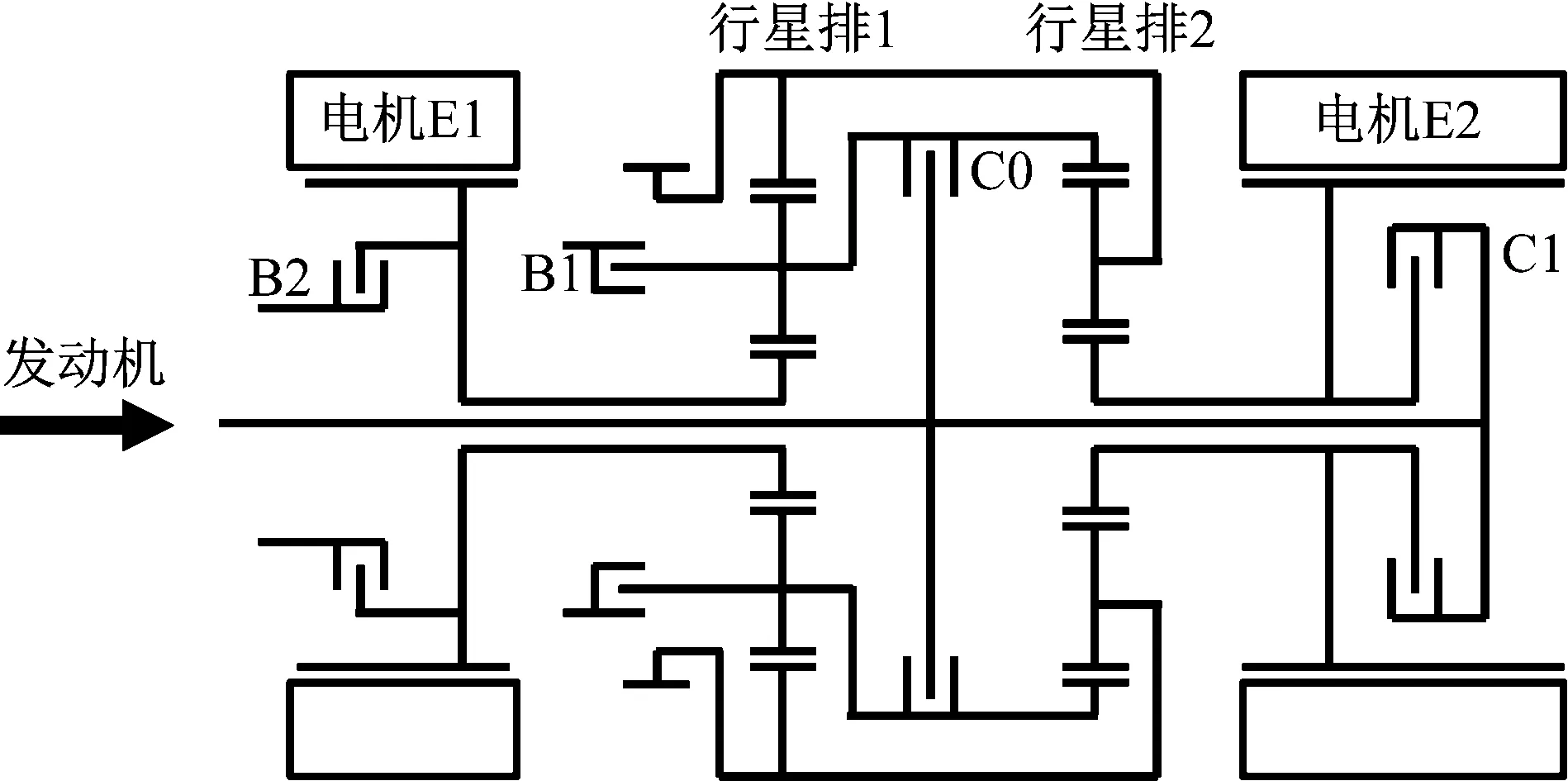

优化前CHS结构如图1所示.该结构的特点包括:前后两个行星排共用行星架和齿圈,发动机与行星架相连,电机E1与小太阳轮S1相连,电机E2与大太阳轮S2相连,三者动力经行星排复合后由齿圈传递至输出端.为提升系统效率,设置B1、B2两个制动器.B1闭合时,可锁止行星架;B2闭合时,可锁止小太阳轮,电机E1不工作.

图1 优化前CHS结构

所提出的结构优化方案为:在发动机与第一行星架之间设置离合器C0,在发动机与第二太阳轮之间设置离合器C1.优化后的结构如图2所示.电机E1与行星排1的太阳轮相连,电机E2与行星排2的太阳轮相连,发动机通过离合器C0或C1接入系统,动力由行星排1的齿圈输出.

1.2 运动学及动力学分析

图2 优化后CHS结构

ωS1=ωRi01+ωPC(1-i01)

(1)

ωS2=ωPCi02+ωR(1-i02)

(2)

(3)

(4)

对行星轮系进行动力学分析,可得

TS1+TS2+TR+TPC=0

(5)

忽略行星轮系内部功率损耗,由双行星轮系功率平衡条件可得

TRωR+TS1ωS1+TS2ωS2+TPCωPC=0

(6)

式(5)和(6)中:TS1为太阳轮S1转矩,N·m;TS2为太阳轮S2转矩,N·m;TPC为C1R2轴转矩,N·m;TR为C2R1轴转矩,N·m.

对S1轴进行动力学分析,可得

(7)

对S2轴进行动力学分析,C1离合器打开时可得

(8)

C1离合器结合时可得

(9)

对C1R2轴进行动力学分析,C0离合器打开时可得

(10)

C0离合器结合时可得

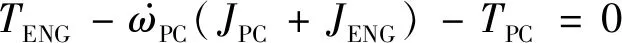

(11)

对C2R1轴进行动力学分析,可得

(12)

式(7)~(12)中:JS1为太阳轮S1转动惯量,kg·m2;JS2为太阳轮S2转动惯量,kg·m2;JPC为C1R2轴转动惯量,kg·m2;JR为C2R1轴转动惯量,kg·m2;TE1为电机E1输出转矩,N·m;TE2为电机E2输出转矩,N·m;TENG为发动机输出转矩,N·m;TL为负载转矩,N·m;JE1为电机E1转动惯量,kg·m2;JE2为电机E2转动惯量,kg·m2;JENG为发动机转动惯量,kg·m2;JL为整车等效转动惯量,kg·m2.

1.3 系统效率分析

当系统输出功率全部由发动机提供时,可避免由于动力电池频繁充放电而造成的能量损失,保证较高的系统效率.此时,系统内部电功率之和为零,电池的净输出功率也为零.

忽略各运动部件的角加速度,则式(5)、(6)可转化为

TE1+TE2+TR+TENG=0

(13)

TRωR+TE1ωE1+TE2ωE2+TENGωENG=0

(14)

当TE1ωE1<0时,

(15)

当TE1ωE1≥0时,

(16)

系统传动比定义为输入轴转速与输出轴转速之比,即

(17)

系统传动效率定义为系统输出功率与输入功率之比,即

(18)

电功率分流比表示系统输入功率中通过电途径传递的比例,定义为

(19)

式(14)~(19)中:ωE1为电机E1转速,rad·s-1;ηE1为电机E1效率;ωE2为电机E2转速,rad·s-1;ηE2为电机E2效率;ωENG为发动机转速,rad·s-1;PE1为电机E1输出功率,W;PENG为发动机输出功率,W;PR为系统输出功率,W.

结构优化后系统传动效率与传动比的关系、电功率分流比与传动比的关系如图3所示.当车速较低时,系统传动比较大,电功率分流比为正值.发动机功率被分流后,其中一部分由电机E2发电供电机E1使用,系统效率较低.随着传动比减小,发动机功率中用来发电的部分也减少,当电功率分流比降为零时,发动机功率全部通过机械路径传递到车轮,系统效率达到最高.此时系统内部电功率为零,因此该工作点称为系统的机械点.CHS具有两个机械点.当系统传动比介于两个机械点之间时,电功率分流比为负值,电机E1发电供电机E2使用,系统效率较高.在高车速时,系统传动比继续减小,电功率分流比为正值,电机E2发电供电机E1使用,电功率循环随着车速增加而急剧增加,系统效率急剧下降.

图3 系统传动效率与电功率分流比

2 工作模式分析

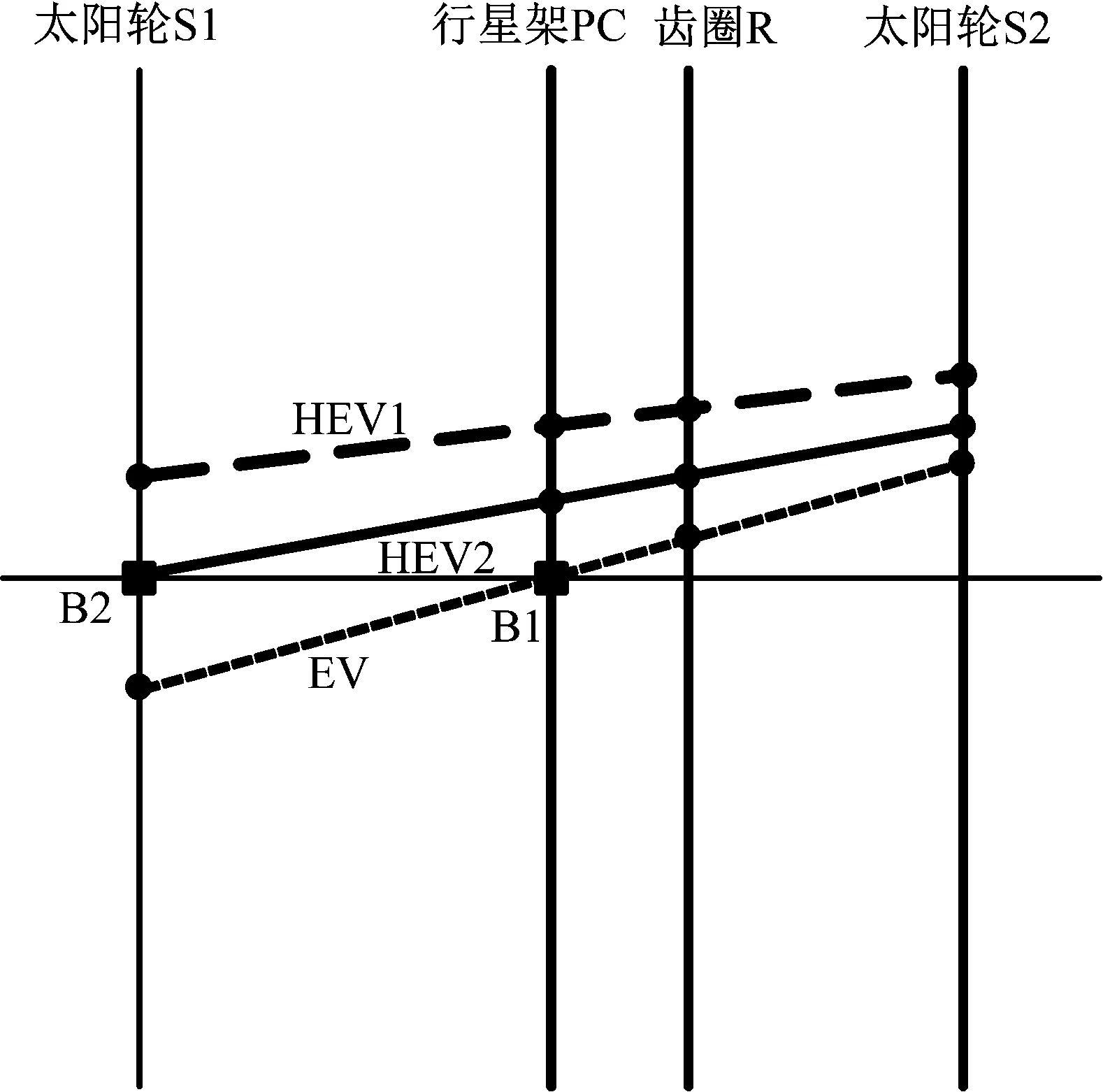

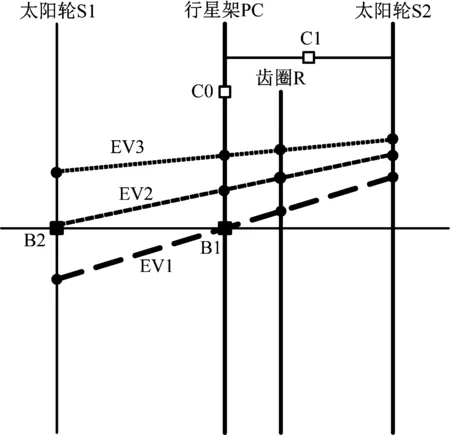

CHS在优化前有五种工作模式:驻车模式、纯电动模式、发动机起动模式、混合动力模式和制动能量回收模式[14].结构优化前,CHS具有一种纯电动模式(见图4中EV)和两种混合动力模式(见图4中HEV1和HEV2).结构优化后,纯电动模式增加为三种,混合动力模式增加为六种.图4中“■”表示离合器或制动器处于结合或闭锁状态,杠杆与各纵轴交点处“●”到横轴的距离表示此轴转速的大小.

2.1 纯电动模式

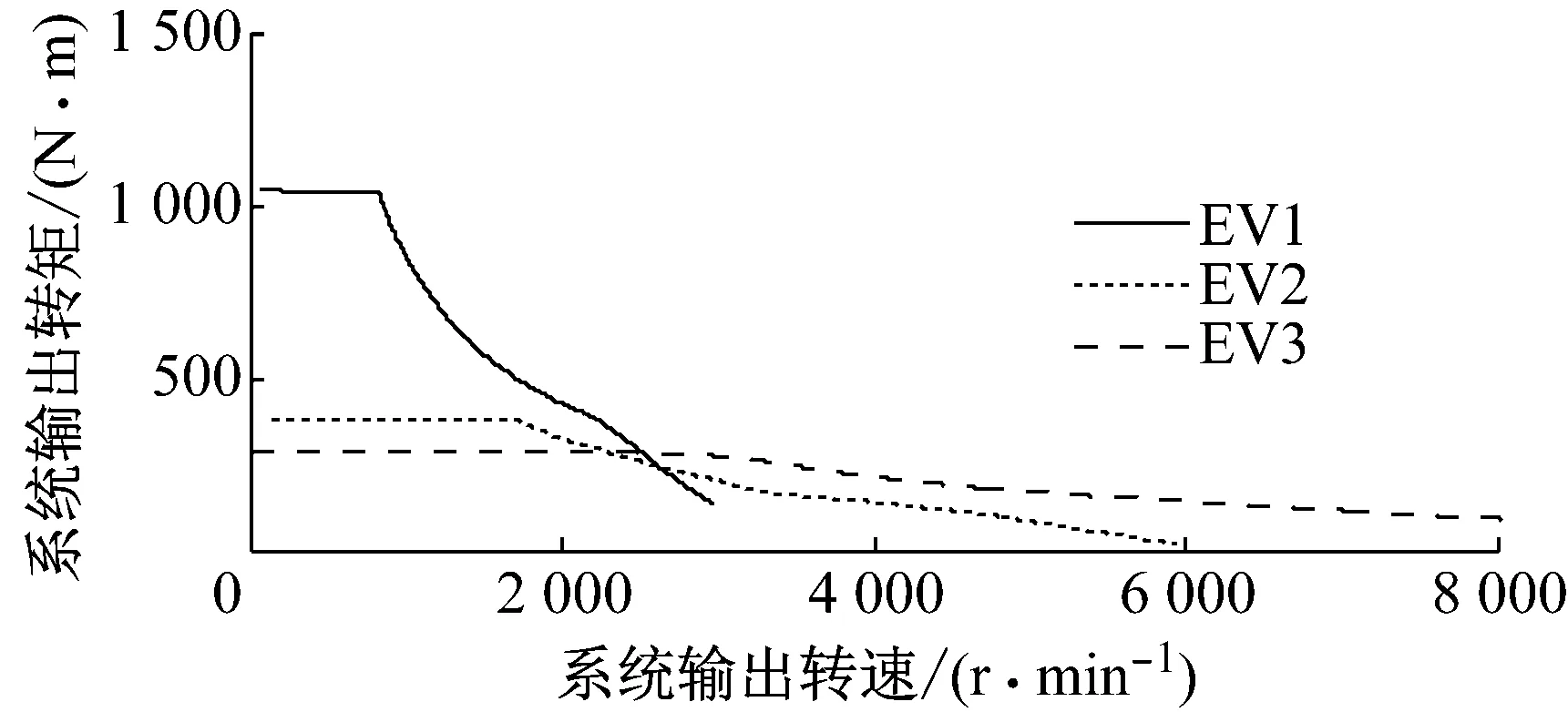

结构优化前,纯电动模式需闭合B1,锁止行星架.优化后,可通过打开C0使发动机与行星架断开连接.控制B1和B2可获得三种纯电动模式,如图5中EV1、EV2和EV3所示.EV1模式的B1闭合,两台电机同时工作,可保证较大的输出转矩.EV2模式的B2闭合,电机E2工作,可提高输出转速;进一步调整电机E2工作点,可提升系统效率.EV3模式B1、B2均打开,两台电机同时工作,在电机的转速限值内,齿圈输出转速进一步提高,从而获得更高的纯电动车速;EV3为电子无极变速模式,可通过优化电机工作点来提高系统效率.图5中“□”表示离合器或制动器处于打开状态.

图4 优化前纯电动和混合动力工作模式

图5 优化后三种纯电动工作模式

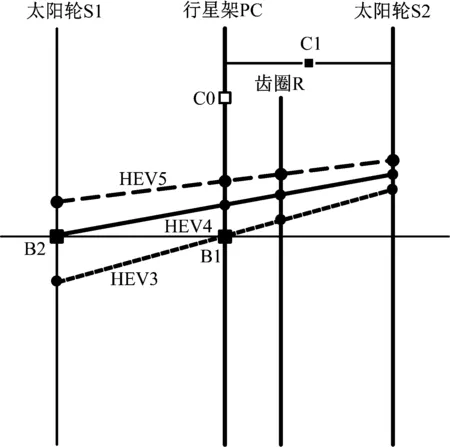

2.2 混合动力模式

根据离合器的状态,混合动力模式又包括三种情况:C0结合、C1打开;C0打开、C1结合;C0、C1均结合.

当C0结合、C1打开时,系统工作在e-CVT模式,两个电机共同调节发动机工作点,使系统效率达到最优,即图6中HEV1模式.若电机E1转速较低,为了避免电功率损耗过大,则将制动器B2闭合,即图6中HEV2模式.

图6 C0结合、C1打开混合动力模式

当C1结合、C0打开时,发动机与电机E2并联,可实现如图7所示的三种工作模式.HEV3模式B1闭合,发动机和两台电机均工作,具有较大的输出转矩,但该模式受电机转速限制,适用于车辆起步或中低车速.HEV4模式B2闭合,发动机与电机E2工作,转速限制降低,最大输出转矩较HEV3模式降低,可改善中高车速的动力性.HEV5模式B1、B2均打开,最大输出转矩进一步降低,可作为C1结合各模式的过渡工况.

图7 C0打开、C1结合混合动力模式

当C0、C1均结合时,系统工作在直驱状态,发动机、两个电机与输出轴转速均相等,此时车辆可获得较高车速,并且不会导致两个电机转速过高,如图8所示的HEV6模式.

图8 C0、C1均结合混合动力模式

3 仿真验证

为了验证结构优化对整车性能提升的影响,进行了离线仿真.搭建联合仿真平台,其中整车控制模型在Matlab/Simulink软件中搭建,物理模型在LMS AMESim软件中搭建,整车及动力部件参数如表1所示.为了保证仿真结果的准确性,采用与实车相同的控制策略.

表1 整车及动力部件参数

整车控制系统如图9所示.该系统包含三个层次:第一层为能量管理策略,第二层为满足运动学和动力学约束的电机需求转速与转矩计算模块,第三层为部件控制器.

图9 整车控制系统框图

第一层能量管理策略包括工作模式选择和发动机工作点选择两个模块.工作模式选择模块根据当前车速、驾驶员需求转矩、电池SOC(state of charge)等信息选择整车工作模式.发动机工作点选择模块结合当前工作模式选择发动机工作点.当关注于能量消耗时,按照等效燃油消耗最小策略选择发动机最优工作点;当关注于整车动力性能时,选择发动机输出转矩较大的工作点.

第二层电机需求转速与转矩计算模块,在满足第1.2节中运动学和动力学约束的前提下,根据第一层输出的工作模式和发动机工作点计算得到电机的需求转速和转矩.此外,电机工作点还需满足以下约束条件:① 电机的转速和转矩均在可行范围内;② 电池功率不超过其峰值功率;③ 电池SOC在允许的工作范围.第一层和第二层组成了混合动力控制单元,对应的控制程序位于整车控制器中.

第三层部件控制器包括主要动力部件的控制器,如发动机控制器、电机控制器、电池控制器、油泵电机控制器等,主要功能是接收来自于整车控制器的控制信号,使各动力部件工作在期望的状态.车辆实际运行的状态信息反馈给整车控制器,用于决定下一时刻的控制策略.

3.1 结构优化对能量消耗的影响

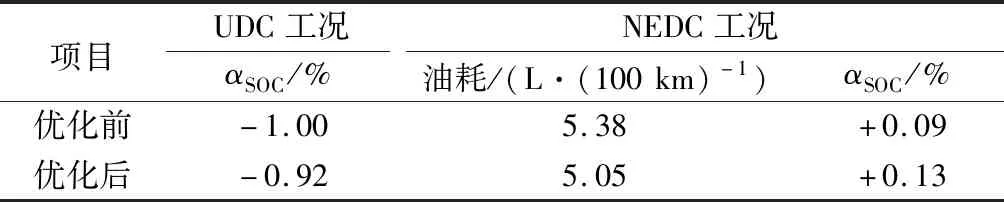

循环工况的能量消耗仿真结果如表2所示.其中城市工况(UDC)为纯电动模式,NEDC工况包含纯电动和混动多种模式.

表2 能量消耗仿真结果

3.1.1纯电动能量消耗分析

从表2可以看出,结构优化前一个UDC工况整车SOC降低1.00%,优化后SOC降低0.92%,能量消耗比优化前降低了8%.

图10和图11分别给出了电机E1和E2的转速与转矩.从图10、11可以看出:优化前,系统工作在EV1模式,电机E1转速不为零而转矩为零,处于空转状态,电机E2受杠杆运动学约束而转速较高;优化后,系统工作在EV2模式,电机E1被锁止,转速和转矩均为零,电机E2转速降低,转矩增大.

图10 电机E1的转速与转矩

图11 电机E2的转速与转矩

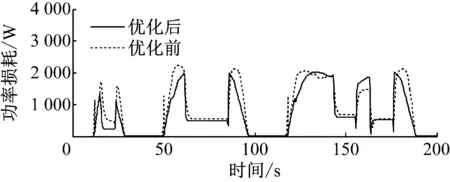

电机空转时需要消耗功率来克服机械阻力,因此优化前功率损耗总体高于优化后,如图12所示.其中,140~165 s时优化前功率损耗低于优化后,原因为优化后电机E2在此段的效率较差.

图12 车速与功率损耗

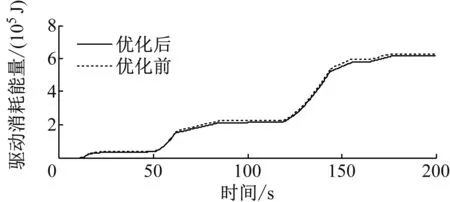

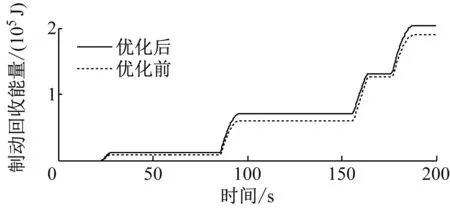

图13为优化前后工况能量分析.优化后,驱动消耗的能量低于优化前,而制动回收的能量高于优化前.两方面综合作用,使得优化后整车纯电动UDC工况的综合能耗较优化前降低了8%.

图13 工况能量分析

3.1.2混动能量消耗分析

从表2的结果可以看出,结构优化前NEDC工况整车的综合油耗为5.38 L·(100 km)-1,优化后为5.05 L·(100 km)-1,降低了6%.仿真过程均采用等效燃油消耗最小能量管理策略.

图14为发动机工作点分布情况.图15为各工作点的比油耗统计.优化后发动机工作点主要分布在比油耗240~250 g·kWh-1和250~260 g·kWh-1区域,比油耗小于260 g·kWh-1的比例为97.5%,优化前发动机比油耗小于260 g·kWh-1的比例为66.9%.

图14 发动机工作点分布

图15 发动机比油耗分布

图16为电机E1工作点分布.优化前电机E1主要工作在第四象限,即发电工况;优化后电机E1部分工作在第一象限,即放电工况.此外,优化前部分工作点电机空转,优化后取消了这些工作点.

图16 电机E1工作点分布

图17为电机E2工作点分布.优化前电机E2转矩分布在100 N·m以内,转速则达到7 000 r·min-1;优化后电机E2转矩达到180 N·m,转速分布在6 000 r·min-1以内,避免了大功率充电时较高的损耗.

图17 电机E2工作点分布

3.2 结构优化对整车动力性的影响

3.2.1纯电动动力性分析

图18为优化后纯电动模式的最大输出转矩和最高车速.从图18可以看出,EV1模式在中低速(系统输出转速≤3 000 r·min-1)时输出较大转矩,适用于车辆起步、加速和爬坡工况.EV2模式较EV1模式最大输出转矩降低,最大输出转速提高,适用于中高车速匀速行驶.EV3模式在中高速的最大输出转矩和最大输出转速均高于EV2模式,可提高纯电动最高车速.优化后纯电动模式最高车速从110 km·h-1提高到了160 km·h-1.

图18 优化后纯电动模式最大输出转矩和最高车速

3.2.2混动动力性分析

结构优化前,发动机与行星架相连,系统可输出的最大转矩为如图19所示的HEV1模式.结构优化后,C1离合器结合时,发动机与电机E2并联,大幅提高了系统输出转矩,如图19所示的HEV3和HEV4模式.从图19的车速曲线可以看出,优化后0~100 km·h-1加速时间由14.5 s减少到10.0 s.

图19 优化后混动模式最大输出转矩和加速性能

Fig.19 Maximum output torque and acceleration ability of hybrid modes after optimization

4 结论

(1) 对CHS进行了结构优化.在发动机与第一行星架之间设置离合器C0,在发动机与第二太阳轮之间设置离合器C1.通过控制离合器和制动器的状态,可实现三种纯电动模式和六种混动模式.

(2) 结构优化后,整车能量消耗得到了改善.纯电动UDC工况电耗降低了8%,混动NEDC工况整车油耗降低了6%.

(3) 结构优化后,整车动力性得到了提升.纯电动模式最高车速由110 km·h-1提高到了160 km·h-1;混动模式0~100 km·h-1加速时间由14.5 s减少到10.0 s.